Импрегнированная бумага что это

Меламиновые пленки

Бумажная пленка (импрегнированная бумага) представляет собой декоративную бумагу, пропитанную смолой. Чаще всего для пропитки используется меламиноформальдегидная смола, в результате чего за пленкой закрепилось название «меламиновая».

Декоративные плёнки на основе бумаг широко используются в мебельном производстве, что обусловлено рядом их преимуществ, а именно:

— разнообразием декоративных рисунков и цветовых решений;

— постоянством цвета, внешнего вида, что особенно важно для производства наборов мебели, поскольку отдельные изделия из наборов могут производиться в разные сроки;

— возможностью производства плёнок в рулонах и листах требуемых размеров, что позволяет сокращать отходы, обеспечивает отсутствие соединительных швов;

— высокой светостойкостью синтетических облицовочных материалов: после длительного пребывания под солнцем не наблюдается изменения их цвета и тона, что даёт возможность решить проблему замены повреждённых элементов мебели;

— снижением расхода лакокрасочных материалов при нанесении на пленку (на 10-50%), так как бумага, пропитанная композицией смол, создаёт барьер для «проседания» лака;

— сокращением трудовых затрат по сравнению с облицовыванием натуральным шпоном.

В зависимости от особенностей производства, меламиновые пленки делятся на два основных класса:

• Преимпрегнаты

• Постимпрегнаты

Преимпрегнаты. Особенность этой пленки заключается в том, что бумага пропитывается смолой до нанесения печатного рисунка. После печати пленка может покрываться финишным лаком. Преимпрегнаты – тонкие, обладают высокой эластичностью. Плотность используемых бумаг составляет 45-120 г./кв.м. Такие пленки повторяют структурные неровности подложки, проявляют неравномерность нанесенного при облицовывании клеевого слоя. Поэтому преимпрегнаты применяют в основном для облицовывания профильного погонажа и древесноволокнистых плит (МДФ и ХДФ) с мелкоструктурной поверхностью.

Постимпрегнаты. Пропитка бумаги осуществляется после нанесения печати. Пленки этой группы изготавливаются с применением бумаг массой 40-200 г./кв.м. Пленки на основе бумаг, подлежащих пропитке, более универсальны по отношению к подложке. Они в большей степени подходят для облагораживания плит ДСП. В мировой практике постимпрегнаты по объемам производства и применения доминируют.

В зависимости от поликонденсации пропиточных смол в процессе изготовления постимпрегнаты подразделяются на:

Пленки с полной конденсацией смол, т.е. смола в плёнке на 65-92% отверждена. Готовые плёнки приклеиваются к древесностружечным и древесноволокнистым плитам при помощи карбамидоформальдегидных клеев (в качестве оборудования используются плоские гидравлические прессы, кашировально-прессовые установки) или клеев на основе ПВА (кашировально-вальцовые установки).

Пленки с частичной конденсацией смол, т.е. смола в плёнке отверждена всего на 35-50%. Облицовывание древесностружечных плит такими плёнками происходит в многоэтажных и короткотактных горячих прессах периодического и приходного типа при высоком давлении и высокой температуре. За счёт находящейся на поверхности плёнки не полностью отверждённой смолы происходит приклеивание плёнки к поверхности ДСП и формирование лицевой поверхности.

В зависимости от наличия лакового покрытия пленки подразделяются на 2 группы:

Пленки с финиш-эффектом (финиш-пленки) – это бумажно-смоляные пленки, поверхность которых обработана защитным лаком для предотвращения испарения смол.

Финишные пленки в зависимости от внешнего вида подразделяются:

— на плёнки, имеющие лаковое покрытие сплошное, гладкое. Изготовлены с использованием специальных пропиточных аминоформапьдегидных/меламино-формальдегидных смол, модифицированных акрилатами и отделанных нитроцеллюлозным или водоразбавляемым лаком кислотного отверждения. Поверхность плёнки гладкая, с различной степенью блеска лакового покрытия. Используются для облицовывания как внутренних, так и лицевых поверхностей всех видов мебели (кроме кухонной и мебели для ванн) без последующей отделки;

— плёнки, имеющие лаковое покрытие с механическим тиснением. Изготовлены с использованием специальных пропиточных аминоформапьдегидных/меламино-формальдегидных смол, модифицированных акрилатами и отделанных нитроцеллюлозным или водоразбавляемым лаком кислотного отверждения. На поверхность плёнки нанесено тиснение: шагрень или рисунок древесных пор.

Механическое тиснение пор производится каландром и не совпадает с печатным рисунком. Плёнки используются для облицовывания лицевых и внутренних поверхностей всех видов мебели (кроме кухонной и мебели для ванн), без последующей отделки;

— плёнки, имеющие лаковое покрытие с порами, нанесёнными химическим способом. Для получения пор химическим способом в процессе печати на бумагу специальными красками наносится рисунок пор. При нанесении на пропитанные и высушенные плёнки специального водоразбавляемого лака кислотного отверждения в местах с нанесённым рисунком происходит разбегание лака (т.е. лак не смачивает поверхность), тем самым создаётся эффект реальной древесины. Используются плёнки для облицовывания лицевых и внутренних поверхностей всех видов мебели (кроме кухонной и мебели для ванн) без последующей отделки.

Пленки без финиш-эффекта. Мебельные изделия, облицованные пленками без финишного лака, могут покрываться защитным лаком после процессов каширования/ламинирования. То есть пленки без финиш-эффекта требуют дальнейшей отделки.

Области применения меламиновых пленок

Меламиновые пленки применяются по трем основным направлениям:

1) Для облагораживания мебельных/строительных плит (изделий);

2) Для производства ламинированного паркета;

3) Для производства бумажно-слоистого пластика.

Импрегнированная бумага

Импрегнированная бумага представляет собой специальную крафт-бумагу высокой плотности (155 г/м2- 213 г/м2), пропитанную термореактивной фенолоформальдегидной смолой. В процессе пропитки бумаги используются различные марки смол и технологические добавки, придающие необходимые свойства конкретному виду пластика.

Содержание смолы в продукции составляет 30-35%.

Использование:

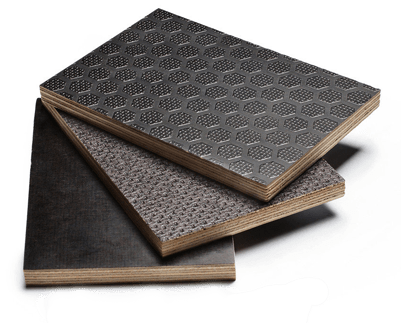

Используется в качестве внутренних слоев при производстве различных видов ДБСП (декоративный бумажно-слоистый пластик):

Постформируемый HPL относится к специальному типу декоративных пластиков, обладающих термопластичностью при определенной температуре на ограниченное время, в течение которого возможно придать необходимую форму. Применяется в качестве отделочных материалов при изготовлении строительных конструкций и деталей мебели, в которых требуется отделка поверхностей изогнутой формы. Трудногорючий HPL относится к трудновоспламеняемым материалам с низкой плотностью и токсичностью дымов.

Производство

При производстве ДБСП составляется пакет из различных видов импрегнированных бумаг, который затем загружается в пресс. При прессовании под воздействием высоких температур и давления смола, содержащаяся в бумаге, расплавляется, растекается, заполняет поры между волокнами бумаги, склеивает слои бумаги между собой и отверждается, образуя монолитный лист пластика, обладающий уникальными эксплуатационными характеристиками.

Верхний защитный слой из прозрачной бумаги, пропитанной меламиносодержащими смолами, называемый оверлей (overlay), придает дополнительную твердость и долговечность поверхности.

Для декоративного слоя используются специальные высококачественные однотонные бумаги и бумаги с типографским рисунком, пропитываемые меламиносодержащими смолами..

Внутренние слои определяют механическую прочность пластика. Количество листов во внутреннем слое зависит от плотности применяемой бумаги и необходимой толщины прессуемого пластика (0,6-25 мм для HPL, компакт-ламинатов; 0,15-1,6 мм для тонких пластиков CPL).

Область применения

Широкая область применения декоративного пластика определяется его востребованными эксплуатационными характеристиками:

Постформируемый HPL относится к специальному типу декоративных пластиков, обладающих термопластичностью при определенной температуре на ограниченное время, в течение которого возможно придать необходимую форму. Применяется в качестве отделочных материалов при изготовлении строительных конструкций и деталей мебели, в которых требуется отделка поверхностей изогнутой формы.

Большая Энциклопедия Нефти и Газа

Импрегнирование бумаги органическими слаборастворимыми осадителями производят из спиртовых, ацетоновых растворов с последующим высушиванием. [1]

Для импрегнирования бумаги или тканей иногда применяются и термопластики, например ацетилцеллюлоза в ацетоновом растворе. [2]

Применение для импрегнирования бумаги диэтилдитиокарбамината железа ( Ш) или марганца ( П) позволяет определять ионы, образующие как окрашенные, так и бесцветные диэтилдитиокарбаминаты, поскольку Ре ( ДДК) з окрашен, а Мп ( ДДКЬ бесцветен. [3]

Применение для импрегнирования бумаги диэтилдитиокарбамината железа ( III) или марганца ( II) позволяет определять ионы, образующие как окрашенные, так и бесцветные диэтилдитиокарбаминаты, поскольку Ре ( ДДК) з окрашен, а Мп ( ДДКЬ бесцветен. [4]

Применение для импрегнирования бумаги диэтилдитиокарбамината железа ( Ш) или марганца ( П) позволяет определять ионы, образующие как окрашенные, так и бесцветные диэтилдитиокарбаминаты, поскольку Ре ( ДДК) з окрашен, а Мп ( ДДКЬ бесцветен. [5]

После этого бумагу высушивают. Лучшие результаты получаются при импрегнировании бумаги малорастворимым осадителем, растворимость которого достаточно велика по сравнению с растворимостью осадка, который образуется определяемым ионом в процессе хро. [7]

После этого бумагу высушивают. Лучшие результаты получаются при импрегнировании бумаги малорастворимым осадителем, растворимость которого достаточно велика по сравнению с растворимостью осадка, который образуется определяемым ионом в процессе хроматографирования. [9]

Самым распространенным и эффективным является фунгицид-ацетат фенилртути, выпускаемый за рубежом под разными фирменными обозначениями. Office of Scientific Research and Development рекомендует для придания устойчивости к плесневению добавлять к 20 % раствору парафина в нефти, применяемому для импрегнирования бумаги из крафт-целлюлозы, 0 2 % смеси ацетата фенилртути с углекислым кальцием или 0 4 % нафтената меди. Для защиты бумаги имеют также значение сахарат, фосфат и лактат фенилртути. В отличие от других фунгицидов ( 8-оксихинолината меди, пентахлорфенолята натрия), этот фунгицид не снижает механической прочности бумаги. Применяются также ацетат пиридилртути и борат фенилртути. [11]

Известно, что присутствие разбавителя в неподвижной фазе влияет на величину удерживаемого объема, но в настоящее время нет единой точки зрения на причину этого явления. Природа разбавителя существенно влияет на коэффициенты раопределвния элементов при использовании некоторых экстракционных реагентов, особенно это относится к аминам и четвертичным аммониевым основаниям. Многие авторы именно этим объясняют влияние разбавителей на удерживаемый объем хроматографической колонки, но каких-либо специальных экспериментальных данных, подтверждающих эту точку зрения, нет. При импрегнировании бумаги раствором экстрагента разбавитель обычно затем полностью удаляют, так что данные, полученные методом бумажной хроматографии, по-видимому, нельзя полностью переносить на колонки с раствором экстрагента в качестве неподвижной фазы. [13]

Сжимаемая декоративная импрегнированная бумага, пригодная для печатания способом струйной печати

Владельцы патента RU 2427678:

Декоративная импрегнированная бумага, пригодная для печатания способом струйной печати, предназначена для производства декоративных ламинатов, которые используют в качестве строительных материалов при изготовлении мебели и в отделке интерьеров. Данная бумага содержит импрегнированную бумагу-основу и слой для приема краски. Бумага-основа содержит смолу для импрегнирования в количестве от 40 до 250 маc.% по отношению к массе бумаги-основы. После сушки бумага имеет остаточную влажность, составляющую по меньшей мере 3,5% и растекание больше, чем 0,4%. Предложены также способ ее получения и применение. Техническим результатом является улучшение качества покрытия. 3 н. и 9 з.п. ф-лы.

Настоящее изобретение относится к декоративной импрегнированной бумаге, которая импрегнируется термически отверждаемой смолой для импрегнирования и на которой можно печатать с помощью способов струйной печати, при этом после печати импрегнированная декоративная бумага может прессоваться непосредственно вместе с древесным материалом с образованием ламината.

Декоративные виды бумаги необходимы для производства декоративных ламинатов, которые используют в качестве строительных материалов при изготовлении мебели и в отделке интерьеров. Декоративные ламинаты в основном включают так называемые ламинаты высокого давления (HPL) и ламинаты низкого давления (LPL). Для получения ламината высокого давления декоративную бумагу в отпечатанном или не отпечатанном состоянии пропитывают смолой и прессуют вместе с одним или несколькими слоями листов крафт-бумаги, которые импрегнированы фенольной смолой (внутренние слои бумаги), в прессе для ламинирования при температуре примерно от 110 до 170°C и давлении от 5,5 до 11 МПа. Затем ламинат (HPL), полученный таким образом, склеивается или приклеивается к материалу подложки, такому как МДФ или древесно-стружечная плита. Ламинат низкого давления получают посредством прессования отпечатанной или не отпечатанной декоративной бумаги, импрегнированной смолой, непосредственно с плитой подложки при температуре от 160 до 200°C и давлении от 1,25 до 3,5 МПа.

Отделка поверхности материала может иметь визуальную природу (с помощью соответствующего окрашивания) и/или физическую природу (посредством нанесения на поверхность плиты покрытия с соответствующей функциональностью и структурой). Декоративная бумага может выпускаться с напечатанным узором или без. Для этой цели отпечатанная или не отпечатанная декоративная бумага обычно импрегнируется синтетическими смолами в одностадийном или многостадийном способе, затем сушится, при этом смола по-прежнему остается химически активной, и затем необратимо спрессовывается в горячем состоянии вместе с материалом подложки с образованием листов или рулонных изделий. Смола отверждается во время прессования. Благодаря этому отверждению получают не только связывание с плитой, но при этом и бумага полностью герметизируется, химически и физически.

Нанесение печатного узора обычно осуществляют способом глубокой печати. В частности, во время получения печатных узоров, которые являются распространенными на рынке, эта технология печати имеет преимущество печатания больших количеств бумаги при высокой машинной скорости.

Однако способ глубокой печати должен оцениваться как не являющийся экономически эффективным для меньших количеств и неадекватный относительно качества печати в случае сложного дизайна. Среди технологий печати, которые удовлетворяют требованиям гибкости и качества, способ струйной печати (струйная печать) приобретает все большую важность.

Чтобы сделать декоративную бумагу пригодной для печати посредством струйной печати, ее покрывают одним или несколькими функциональными слоями для приема красок и фиксации красителей. Такая декоративная бумага, на которой может выполняться печатание способом струйной печати, описывается в DE 19916546 A1.

Пригодная для струйной печати декоративная бумага может пропитываться термоотверждаемыми смолами после печати, а затем прессоваться в горячем состоянии. Поскольку часто печатают на бумаге только в виде листов длиной до нескольких линейных метров, например 3,5 м, импрегнирование в импрегнирующей системе часто является невозможным. В этом случае лист прессуют между слоями импрегнированной смолой бумаги. Во время процесса прессования смола проникает в декоративную бумагу и отверждается. Результатом является ламинат хорошего качества. Однако по сравнению с системой импрегнирования эта процедура не гарантирует того, что декоративная бумага является равномерно импрегнированной насквозь. Как следствие, в этом способе не достигается полная герметизация бумаги.

Во время прессования декоративной бумаги между слоями бумаги, импрегнированной смолой, является преимущественным, чтобы прессовалась только декоративная бумага, которая была отпечатана. Если печать осуществляют на декоративной бумаге в виде рулона, а затем пропитывают, происходят потери материала, вызываемые перерывами в работе систем, переходными процессами печати и резки и регулировками процессов. По этой причине теряется материал высокого качества.

Задачей настоящего изобретения является создание декоративной бумаги, которая не имеет недостатков, описанных выше.

Эта задача решается с помощью декоративной импрегнированной бумаги, которая содержит импрегнированную бумагу-основу (декоративную бумагу-основу) и слой для приема краски, при этом бумага-основа содержит смолу для импрегнирования в количестве от 40 до 250 мас.% по отношению к базовой массе бумаги-основы, и после сушки декоративная импрегнированная бумага имеет остаточную влажность, составляющую по меньшей мере 3,5 мас.%, и растекание, составляющее более чем 0,4%, измеренное при давлении 180 бар и температуре 143±2°C.

В конкретном варианте осуществления настоящего изобретения количество смолы для импрегнирования составляет 80-125 мас.% по отношению к базовой массе бумаги-основы.

Остаточная влажность декоративной бумаги после сушки предпочтительно составляет от 5 до 8,5%.

Результат в соответствии с настоящим изобретением достигается, в частности, если декоративная бумага-основа сначала внутренне импрегнируется, предварительно сушится и только после этого покрывается одним или несколькими слоями для приема краски в процессе нанесения покрытия и сушится. В этом случае необходимо отметить, что после предварительной сушки внутренне импрегнированной до сердцевины бумаги-основы и сушки готовой декоративной импрегнированной бумаги смола для импрегнирования не отверждается и, следовательно, остается химически активной.

Термин “не отверждается” в смысле настоящего изобретения означает, что смола для импрегнирования имеет степень поперечной сшивки самое большее 65%, предпочтительно, самое большее 30%. Способ определения степени поперечной сшивки описывается подробно в тексте далее.

Способ получения декоративной импрегнированной бумаги в соответствии с настоящим изобретением отличается следующими стадиями:

(b) внутреннее импрегнирование декоративной бумаги-основы термически отверждаемой смолой для импрегнирования в количестве от 40 до 250 мас.% по отношению к базовой массе бумаги-основы,

(c) предварительная сушка внутренне импрегнируемой бумаги, причем температуру сушки регулируют таким образом, что бумага имеет влажность от 9 до 20% и смола не отверждается и, следовательно, по-прежнему является химически активной,

(d) нанесение покрытия на предварительно высушенную, внутренне импрегнированную бумагу по меньшей мере из одного слоя для приема краски,

(e) сушка внутренне импрегнированной декоративной бумаги, снабженной по меньшей мере одним слоем для приема краски, до остаточной влажности от 3,5 до 8,5%, где смола поперечно сшивается самое большее до степени поперечной сшивки 30% и по этой причине по-прежнему является химически активной, и полученная высушенная декоративная импрегнированная бумага имеет растекание более чем 0,4%, измеренное при давлении 180 бар и температуре 143±2°C.

Внутреннее импрегнирование может осуществляться off-line в стандартной системе для импрегнирования или in-line внутри бумагоделательной машины с помощью обычных узлов для нанесения покрытий.

В другом варианте осуществления настоящего изобретения слой для приема краски также может наноситься на внутренне импрегнированную бумагу без предварительной сушки.

В еще одном варианте осуществления настоящего изобретения слой для приема краски может также наноситься на импрегнированную смолой бумагу с многократной пропиткой (обычная декоративная импрегнированная бумага).

В конкретном варианте осуществления настоящего изобретения декоративная импрегнированная бумага имеет химическую активность от 2 до 3 минут при температуре 140°C и давлении 25 бар.

Декоративная импрегнированная бумага, полученная таким образом, может скатываться в рулон в указанной системе или разделяться на листы. Затем на декоративной бумаге может наноситься печать высокого качества с использованием различных способов струйной печати. После печатания бумагу прессуют в горячем состоянии на плите на основе дерева или формируют ламинат в прессе для нанесения покрытий. Для этой цели импрегнированная смолой бумага (подкладка) в качестве слоя композита или любой другой слой адгезива больше не требуется. Однако импрегнированная смолой подкладка может использоваться дополнительно, если это желательно. Импрегнированная смолой накладка может наноситься в качестве защитного слоя перед прессованием. Однако печатный продукт может также сначала герметизироваться с помощью лака.

Декоративная бумага-основа, которая может использоваться в соответствии с настоящим изобретением, представляет собой такую бумагу, которая не подвергается никакой проклейке в массе или поверхностной проклейке. Она по существу состоит из целлюлозы, пигментов и наполнителей и обычных добавок. Обычные добавки могут представлять собой добавки для придания прочности во влажном состоянии, удерживающие добавки и закрепляющие добавки. Декоративная бумага-основа отличается от обычной бумаги намного большей долей наполнителя или содержанием пигмента и отсутствием любой проклейки в массе или поверхностной проклейки, которая является обычной для бумаги.

Целлюлоза мягкой древесины, целлюлоза твердой древесины или смеси обоих типов целлюлозы могут использоваться для получения декоративной бумаги-основы. Является предпочтительным использование 100% целлюлозы твердой древесины. Однако могут также использоваться смеси целлюлозы мягкой древесины/твердой древесины при отношении от 5:95 до 50:50, в частности, от 10:90 до 30:70. Эта бумага-основа может быть получена на длинносеточной бумагоделательной машине или на бумагоделательной машине с американским сушильным барабаном. Для этой цели целлюлозная смесь, имеющая консистентность бумажной массы от 2 до 5 мас.%, может рафинироваться до садкости от 10 до 45°SR. При смешивании наполнителей и/или пигментов в баке, цветных пигментов и/или красителей, а также добавок для придания прочности во влажном состоянии, таких как полиамидная/полиаминовая эпихлоргидриновая смола, катионные полиакрилаты, модифицированная меламином формальдегидная смола или катионизированные крахмалы, могут добавляться в количествах, обычных для производства декоративной бумаги, и тщательно перемешиваться с целлюлозной смесью.

Наполнители и/или пигменты могут добавляться в количестве до 55 мас.%, в частности, от 10 до 45 мас.% по отношению к массе целлюлозы. Соответствующие пигменты и наполнители представляют собой, например, диоксид титана, тальк, сульфид цинка, каолин, оксид алюминия, карбонат кальция, корунд, силикаты алюминия и магния или их смеси.

В зависимости от применений и требований по качеству декоративные бумаги-основы, используемые в соответствии с настоящим изобретением, могут представлять собой следующее:

гладкие, то есть имеющие гладкость согласно Бекку более чем 80 s,

отглаженные с помощью с американского сушильного барабана или с помощью каландра, не импрегнированные предварительно или предварительно импрегнированные синтетической смолой,

очень воздухопроницаемые (проницаемость для воздуха Gurley ниже 20 с/10 мл) или плотные (проницаемость для воздуха Gurley выше 20 с/10 мл) или даже в случае предварительно импрегнированных исключительно плотные, с проницаемостью для воздуха Gurley выше 200 с/10 мл.

Декоративная бумага в соответствии с настоящим изобретением может быть окрашенной. Для окрашивания могут использоваться неорганические цветные пигменты, такие как оксиды, гидроксиды и гидраты, оксиды металлов, сульфиды, сульфаты, хроматы и молибдаты металлов или их смеси, а также органические цветные пигменты и/или красители, такие как карбонильные красители (например, хиноны, хинакридон), цианиновые красители, азокрасители, азометины и метины, фталоцианины или диоксазины. Особенно предпочтительными являются смеси неорганических цветных пигментов и органических цветных пигментов или красителей. Количество цветного пигмента/смеси пигментов или красителя/смеси красителей может составлять от 0,0001 до 5 мас.% по отношению к массе целлюлозы, в зависимости от типа вещества.

Все приемные слои могут использоваться в качестве слоя для приема краски. В этом случае они в основном содержат гидрофильные покрытия, содержащие водорастворимые или диспергируемые в воде полимеры.

Слой для приема краски может дополнительно содержать наполнители, пигменты, вещества, закрепляющие красители, такие как соли четвертичного полиаммония и другие вспомогательные вещества, обычно используемые в таких слоях. Соответствующая соль четвертичного полиаммония представляет собой полидиаллилдиметиламмоний хлорид.

В предпочтительном варианте осуществления настоящего изобретения слой для приема краски содержит пигмент и связующее вещество при количественном отношении от 10:90 до 90:10. Количество пигмента в слое для приема краски предпочтительно составляет от 5 до 80 мас.% и, в частности, от 10 до 60 мас.% по отношению к сухой массе слоя.

Пигмент может представлять собой любой пигмент, обычно используемый в материалах для струйной печати, и, в частности, оксид алюминия, гидроксид алюминия, боэмит и диоксид кремния (такой как преципитировавший или пирогенно генерируемый диоксид кремния).

Связующее вещество может представлять собой водорастворимый и/или диспергируемый в воде полимер, например, поливиниловый спирт, поливинилпирролидон, поливинилацетат, крахмал, желатин, карбоксиметилцеллюлозу, сополимер этилен/винилацетат, сополимеры стирола/сложных эфиров акриловой кислоты или их смеси. Поливиниловый спирт, имеющий степень омыления от 88 до 99%, может использоваться в качестве поливинилового спирта.

В конкретном варианте осуществления настоящего изобретения слой для приема краски может быть окрашенным. Окрашивание может осуществляться с помощью таких же цветных пигментов и/или красителей, которые используются для окрашивания бумаги-основы. Количество (концентрация) цветного пигмента и/или красителя в слое для приема краски по отношению к сухому слою для приема краски предпочтительно составляет примерно 45-75%, в частности, от 45 до 65% от количества цветного пигмента и/или красителя в бумаге основы по отношению к целлюлозе (абсолютно сухой).

Соответствующие смолы для импрегнирования представляют собой смолы для импрегнирования, обычно используемые в этой области техники, в частности, меламиноформальдегидную смолу, мочевиноформальдегидную смолу, фенолформальдегидную смолу, полиакрилаты, сополимеры сложного эфира акриловой кислоты/стирола и их смеси. Особенно пригодными для использования являются так называемые “медленные” смолы для импрегнирования, которые имеют время помутнения более чем 4,5 минуты. Время помутнения представляет собой время, через которое смола при температуре 100°C показывает первое помутнение, которое сигнализирует о начале реакции полимеризации.

Смола для импрегнирования используется в количестве от 40 до 250 мас.%, предпочтительно от 80 до 125 мас.% по отношению к базовой массе декоративной бумаги-основы.

Суспензию целлюлозы приготавливали посредством варки целлюлозной смеси из 80 мас.% эвкалиптовой целлюлозы и 20 мас.% сульфатной целлюлозы сосны при консистентности бумажной массы 5% до садкости 33°SR. За этим следовало добавление 1,8 мас.% эпихлоргидриновой смолы как добавки для придания прочности во влажном состоянии. Эту целлюлозную суспензию доводили до pH от 6,5 до 7 с помощью сульфата алюминия. Затем к целлюлозной суспензии добавляли смесь 40 мас.% диоксида титана и 5 мас.% талька, 0,11 мас.% удерживающей добавки и 0,03 мас.% противовспенивающей добавки и получали декоративную бумагу-основу, имеющую базовую массу 81 г/м 2 и содержание золы примерно 32 мас.% Массовая спецификация приводится по отношению к целлюлозе.

На следующей стадии приготавливали смесь для нанесения покрытия для слоя для приема краски, имеющую следующую композицию:

Поливиниловый спирт 5 мас.%

Поливинилацетат 4 мас.%

Соль четвертичного полиаммония 1 мас.%

Полученную декоративную бумагу-основу подвергали воздействию “медленной” смолы на первой стадии обычной системы импрегнирования декоративной бумаги и после фазы проникновения, погружали и затем только умеренно отжимали, так что небольшая пленка смолы оставалась на поверхности бумаги. В качестве смолы использовали чистую меламиноформальдегидную смолу, имеющую содержание твердых продуктов 51% и время помутнения 4,5 минуты.

Предварительно высушенная импрегнированная до сердцевины бумага затем покрывалась слоем для приема краски для струйной печати, описанным подробно выше, с массой нанесения 6 г/м 2 и сушилась до конечной влажности 6,3%.

Высушенная декоративная импрегнированная бумага имела базовую массу 140 г/м 2 и толщину 133 мкм.

Химическая активность смолы для импрегнирования в высушенной декоративной импрегнированной бумаге составляла 2,5 мин. Степень поперечной сшивки была равна 29%.

Растекание декоративной импрегнированной бумаги в соответствии с настоящим изобретением составляло 1,2%.

Целлюлозную суспензию приготавливали посредством варки 100 мас.% эвкалиптовой целлюлозы при консистентности бумажной массы 5% до садкости 33°SR. За этим следовало добавление 1,8 мас.% эпихлоргидриновой смолы в качестве добавки для придания прочности во влажном состоянии. Затем эту целлюлозную суспензию доводили до pH 6,5-7 с помощью сульфата алюминия. Затем добавляли к целлюлозной суспензии смесь 36 мас.% диоксида титана и 5 мас.% талька, 0,11 мас.%. удерживающей добавки и 0,03 мас.% противовспенивающего агента, и при этом получали декоративную бумагу-основу, имеющую базовую массу примерно 80 г/м 2 и содержание золы примерно 30 мас.% Массовая спецификация приводится по отношению к целлюлозе.

Предварительно высушенную внутренне импрегнированную бумагу затем покрывали слоем для приема краски для струйной печати, подробно описанной выше, с массой нанесения 7 г/м 2 и сушили до конечной влажности 6,5%.

Высушенная декоративная импрегнированная бумага имела базовую массу 160 г/м 2 и толщину 149 мкм. Химическая активность смолы для импрегнирования в высушенной декоративной импрегнированной бумаге составляла 3,5 мин. Степень поперечной сшивки составляла 26%. Растекание декоративной импрегнированной бумаги составляло 1,5%.

Декоративную импрегнированную бумагу в соответствии с Примером 2 отпечатывали на струйном принтере (HP 2500 с пигментированной краской) и разделяли на листы DIN A4. Эти листы помещали на древесно-стружечную плиту, покрывали пленкой накладки, как в примере 1, и прессовали в горячем состоянии. Прессование осуществляли при температуре 140°C и давлении 25 бар.

Ламинированные плиты, полученные с помощью декоративных бумаг в соответствии с настоящим изобретением, демонстрировали свойства высококачественного меламинового покрытия. Они отличались замкнутой поверхностью, которая не содержала пузырьков и обесцвечивания в исследовании с парами воды. Поверхность также являлась стойкой к действию химикалиев в соответствии со стандартами EN 438 для ламинированных плит.

С процедурой в соответствии с настоящим изобретением дополнительно связаны следующие преимущества:

– Даже короткие отрезки полотна длиной в несколько линейных метров могут полностью пропитываться насквозь. Обычно при промышленной пропитке синтетической смолой по меньшей мере полная длина системы импрегнирования используется в качестве контрольного участка для установки и отслеживания настроек, что означает в числах от 50 до 100 м.

– Поскольку декоративная бумага в соответствии с настоящим изобретением отпечатывается только после внутреннего импрегнирования полотна бумаги, дорогая и чувствительная печать не подвергается опасностям со стороны процесса импрегнирования.

– При печатании водными красками для печати продукт бумаги в соответствии с настоящим изобретением становится менее волнистым из-за набухания, поскольку структура бумаги стабилизируется с помощью смолы.

– Учитывая жесткость, проще снабжать пресс импрегнированной бумагой, чем в случае неимпрегнированной бумаги-основы во время обычного прессования между двумя слоями бумаги, импрегнированными смолой.

– Устраняется технологическая стадия, если сравнивать со способом с последующей пропиткой, что приводит к значительной экономической выгоде.

– Производитель ламината может индивидуально печатать каждую партию необходимой декоративной бумаги без необходимости в обладании собственным оборудованием для импрегнирования. Для этой цели оборудование для струйной печати может устанавливаться вблизи пресса для ламината. Благодаря устранению связи между печатанием и пропиткой общая логистика для продукта улучшается и использование материала оптимизируется.

Используемые способы исследования

Исследование растекания из импрегнированного материала

Растекание исследуют посредством определения поведения растекания смолы из импрегнированной смолой для импрегнирования декоративной бумаги (импрегнированного материала). Для этой цели пять дисков, имеющих диаметр 4 см, вырезают штампом из образца импрегнированного материала. Их сжимают между алюминиевой фольгой в течение 5 мин (прецизионный пресс Wickert und Sonne, 120×120 см, предварительное давление: 46 бар/12 секунд, главное давление: 180 бар/12 секунд при 143±2°C). После процесса сжатия дискообразный ламинат охлаждают и взвешивают (начальная масса). После удаления смолы, которая растекается из диска (количество смолы, расположенной на боковой поверхности заготовки), ламинат опять взвешивают (конечная масса). Разница между начальной и конечной массой, отнесенная к массе начального дискообразного ламината, дает растекание из импрегнированного материала.

Химическая активность смолы

Химическая активность представляет собой минимальное время прессования, необходимое при конкретной температуре (например, 140°C), в течение которого поверхность отверждается настолько, что загрязнение с помощью красителя Родамин В может легко удаляться с помощью воды.

Степень поперечной сшивки смолы

Степень поперечной сшивки представляет собой количество смолы для импрегнирования, которая не может растворяться из образца после его погружения на 35 мин в ДМФ (диметилформамид) при комнатной температуре.

Остаточная влажность импрегнированного материала

Для этой цели вырезают круговые образцы (F 40 мм) и сначала кондиционируют при 23°C и при 50% влажности окружающей среды и взвешивают. Взвешенный образец сушат в течение 5 минут в сушильном шкафу при 160°C. Остаточную влажность вычисляют следующим образом:

Химическая активность смолы

Это исследование используют для определения поведения времени отверждения импрегнированной декоративной бумаги.

Для этой цели вырезают штампом несколько круговых образцов, имеющих диаметр 4 см. Затем эти образцы помещают между блестящими сторонами алюминиевой пленки (толщина 0,030 мм) и пакет помещают в середину нагреваемого пресса (Wickert und Sonne, площадь прессования 120 мм × 120 мм, настройка предварительного давления 46 бар в течение 12 секунд, настройка главного давления 180 бар в течение 12 секунд, настройка температуры 140°C). Пресс включают и запускают программу прессования. Время отверждения по умолчанию составляет от 20 до 600 секунд шагами от 5 секунд (в начале) до 120 секунд (в конце).

Когда программа прессования заканчивается, исследуемые образцы немедленно охлаждают между двумя листами, чтобы остановить реакцию отверждения.

После охлаждения до 5-65°C исследуемые образцы погружают на три минуты в 0,025% водный раствор Родамина В при температуре 95°C, а затем на 15 секунд в холодную воду. После сушки мягкими бумажными полотенцами образцы наклеивают на прозрачную пленку после увеличения времени прессования. Оценки делаются визуально по отношению к эталонному образцу. Значение химической активности достигается, когда исследуемые образцы окрашиваются только минимально, и при более продолжительном времени прессования не может быть достигнуто дополнительное изменение.

Степень поперечной сшивки

Исследование используют для определения степени отверждения импрегнированных материалов.

Растворенные фракции (%) = растворенные фракции (г)/начальная масса (г) × 100

Поперечно сшитые фракции (%) = конечная масса (г)/начальная масса (г) × 100

1. Декоративная импрегнированная бумага для материалов декоративных покрытий, которая содержит импрегнированную бумагу-основу и слой для приема краски, отличающаяся тем, что бумага-основа содержит смолу для импрегнирования в количестве от 40 до 250 маc.% по отношению к массе бумаги-основы, при этом после сушки декоративная импрегнированная бумага имеет остаточную влажность, составляющую по меньшей мере 3,5 маc.%, и растекание, составляющее более чем 0,4%, измеренное при давлении 180 бар и температуре 143±2°С.

2. Декоративная импрегнированная бумага по п.1, отличающаяся тем, что смола для импрегнирования содержится в количестве от 80 до 125 маc.% по отношению к массе бумаги-основы.

3. Декоративная импрегнированная бумага по п.1 или 2, отличающаяся тем, что смола для импрегнирования представляет собой меламиноформальдегидную смолу, мочевиноформальдегидную смолу, акрилатную смолу или смесь этих смол.

4. Декоративная импрегнированная бумага по п.1, отличающаяся тем, что смола для импрегнирования по-прежнему является химически активной после сушки декоративной импрегнированной бумаги.

5. Декоративная импрегнированная бумага по п.1, отличающаяся тем, что слой для приема краски содержит пигмент и связующее вещество при количественном отношении от 10:90 до 90:10.

6. Декоративная импрегнированная бумага по п.5, отличающаяся тем, что связующее вещество слоя для приема краски представляет собой водорастворимый и/или диспергируемый в воде полимер.

7. Декоративная импрегнированная бумага по п.5, отличающаяся тем, что пигмент может представлять собой оксид алюминия, гидроксид алюминия, боэмит и/или диоксид кремния.

10. Способ по п.9, отличающийся тем, что смола для импрегнирования представляет собой меламиноформальдегидную смолу, мочевиноформальдегидную смолу, акрилатную смолу или смесь этих смол.

12. Применение декоративной импрегнированной бумаги по п.1 для получения слоистых прессованных материалов и ламинатов всех видов.