Инструменты и приспособления что это

Разница между приспособлениями и инструментами

Отремонтировать, прикрутить или с толком применить какой-либо предмет можно, использовав приспособление либо инструмент. Что они могут собой представлять?

Что представляет собой приспособление?

Под приспособлением можно понимать некий функциональный предмет, позволяющий человеку осуществить то или иное полезное действие или решить поставленную задачу, однако не предполагающий активного задействования непосредственно человеком.

Например, если необходимо наполнить ванну водой, чтобы принять ее, то используется приспособление — пробка. Все, что надо сделать, — воткнуть ее в сливное отверстие, и она будет «функционировать» в дальнейшем без вмешательства моющегося человека (если не потребуется, в свою очередь, спустить воду).

Или, например, если нужно поймать сигнал сотовой сети за городом, то может понадобиться другое приспособление — внешняя антенна для девайса. Опять же, все, что необходимо сделать, — воткнуть ее в разъем аппарата. Функционировать, приносить пользу она будет без особого вмешательства человека.

Приспособления, как правило, имеют узкое назначение. Пробку для ванны с трудом можно применять в иных целях, кроме как с целью перекрытия слива воды — она приспособлена только для этого. То же можно сказать и о внешней антенне для сотового телефона. Ее с трудом можно использовать, к примеру, для усиления телевизионного сигнала (если, конечно, не усовершенствовать определенным образом — но в этом случае она, скорее всего, перестанет ловить сотовый сигнал и превратится в телевизионную антенну, другое приспособление).

Что представляет собой инструмент?

Под инструментом может пониматься, как и в случае с приспособлением, предмет для осуществления полезного действия или решения поставленной задачи, функционирующий, однако, при непосредственном задействовании человеком.

Так, отвертка используется для вкручивания винтов и шурупов. Но она не способна ввернуть их без участия человека — ему придется крутить ее. Даже автоматическая отвертка предполагает корректное ее подключение, размещение под определенным углом, подбор тех или иных насадок — все эти действия производит человек.

Инструмент — несколько более универсальный предмет в сравнении с приспособлением. Ту же отвертку можно задействовать для вкручивания винтов и шурупов разных типов. Она может быть использована и для решения иных бытовых задач — например, если это плоская отвертка, то с помощью нее можно что-то открыть, что-то подправить, протолкнуть в нужное место. Но, безусловно, есть менее универсальные инструменты, предназначенные для решения конкретной задачи. К примеру, рубанок — популярный столярный инструмент — с трудом можно задействовать в иных целях, кроме как для строгания древесины.

Сравнение

Главное отличие приспособлений от инструментов заключается в том, что предметы первого типа выполняют свою полезную функцию чаще всего без активного участия человека. Вторые — наоборот. Приспособления, как правило, характеризуются меньшей универсальностью в сравнении с инструментами.

Однако не стоит строго проводить границу между рассматриваемыми техническими терминами. Предмет, являющийся приспособлением в одной ситуации, может быть инструментом в другой, и наоборот. Например, если взять отвертку — инструмент — и прикрутить к ней определенным образом проволоку и коаксиальный штекер, то получится некая самодельная антенна — уже приспособление.

Определив, в чем разница между приспособлениями и инструментами, зафиксируем выводы в таблице.

Ручной инструмент: что к нему относится и его виды

Существует целый пласт инструментов для работы исключительно руками — (Ручной инструмент). Определение состоит в том, что они постоянно находятся в руках при работе. В качестве привода используют мускульную силу человека.

Что такое ручной инструмент

К инструментам для ручных работ относят такие, что при работе находятся непосредственно в руках.

Материал изготовления – металл, дерево, пластик, могут быть стеклянные части (в уровне строительном).

В иды ручного механизированного инструмента в зависимости от привода бывают:

По назначению может быть для:

В отдельных случаях применяется старинный механизм. Коловорот, например, известен с древних времен, но при отсутствии света без него не обойтись.

Машинные средства почт и не приводятся. Насадки на станки для работ с тканью также не приводятся, как и образцы садового оснащения.

Виды ручного инструмента

В зависимости от сферы применения можно выделить:

Гаечные ключи

Гаечный ключ – универсальный инструмент для быта и профессионалов. Нужен для выполнения работ с крепежом.

Любой мастер имеет в арсенале такие виды серийных ключей:

В последние годы появились также изделия под фасонный крепеж: шестигранный, звездочка, прочие специфичной формы.

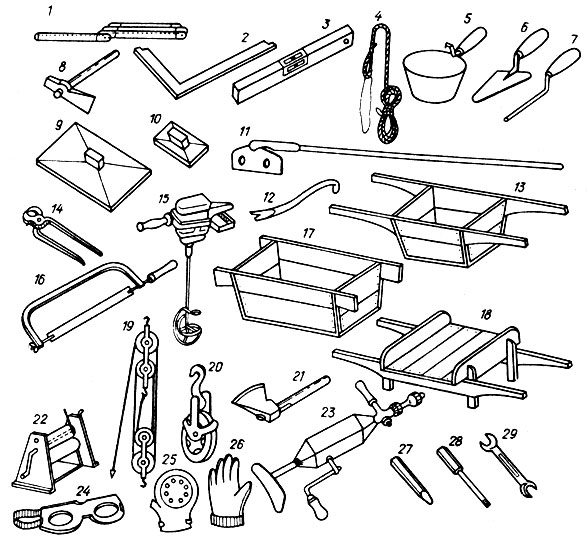

Штукатурно- малярный инструмент

Разновидность применяется для создания ровной поверхности стены, пола и потолка, окрашивании и придании завершенного вида.

Основные типы этих инструментов :

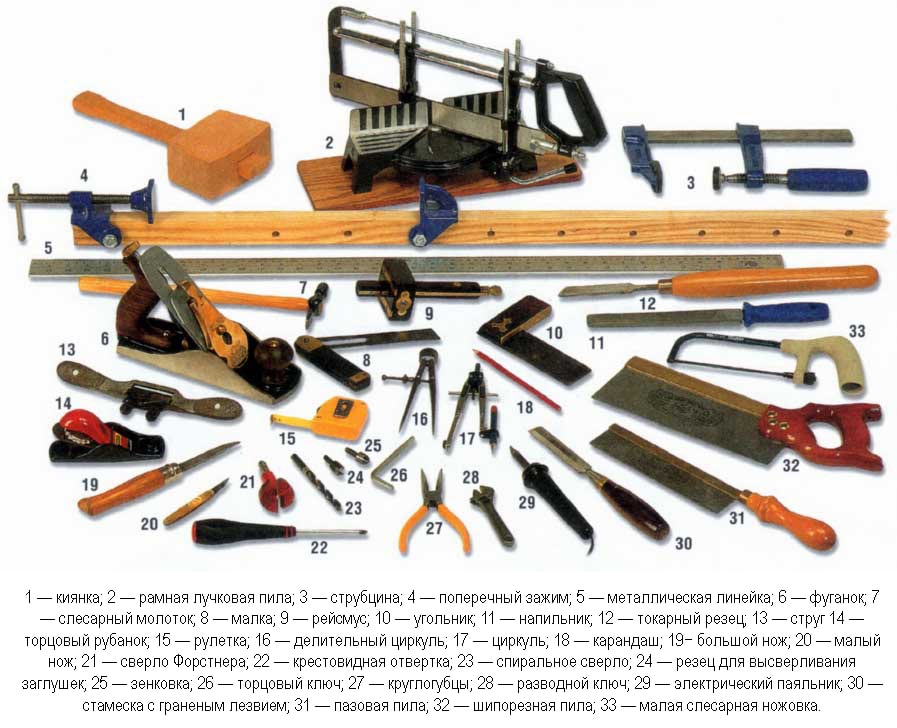

Столярно- слесарный инструментарий

Этот тип – для обработк и древесины в широком спектре операций. Распространение – широкое, на бытовом и профессиональном уровнях.

Подразделяются на орудия для:

Также обработка дерева не обойдется без молотка и киянки, струбцин, топора.

Шарнирно- губцевый инструмент

Этот ручной инструмент используется как в быту, так и профессионально. Выполняется из 2 рукоятей, соединяемых шарнирной осью. Движение рукояток относительно друг друга создает рабочее усилие.

Р учной зажимной инструмент

Корпус – стальной, двигающиеся части – на шарнирах или резьбе. На корпусе может быть изолирующий материал.

Ручной ударный инструмент

Строительный молоток – хороший инструмент для гибки заготовок.

Материал ударной части – сталь с высокой твердостью или закаленная.

Известно много вариантов изготовления комплектами в удобном кейсе.

Ручной режущий инструмент

Инструмент режущий ручной – это такой, при работе с которым весь цикл движения, подача и резание, выполняется вручную. Удобны для небольших по объему работ и когда нет более механизированного способа.

Основные представители класса:

Сюда также можно отнести шило, ножницы (обычные и по металлу), кусачки.

Резать рекомендуется в перчатках.

Ручной инструмент каменщика

Работа каменщика отличается обособленностью от других специалистов, а также определенной замкнутостью рабочего цикла. Каждая операция выполняется определенным инструментом. Основные р учные среди них – молоток, кирка, лопата, мастерок, расшивка, отвес, уровни, правило, рулетка.

Для перемещения и хранения инструментов может использоваться кейс.

Перемещение раствора и материалов выполняется тачкой.

Инструмент для нанесения штукатурки – отдельная тема.

Ручной инструмент электрика

Основной перечень набора:

Отвертки оптимальны с длинными частями, обязательна хотя бы 1 индикаторная. Все предметы должны иметь приличный уровень электробезопасности, иметь качественную изоляцию.

Ручной изолирующий инструмент

Отличие от обыкновенных – изготовление из диэлектрических (изолирующих) материалов. Поверхность рукояток – гладкая и ровная, с упорами на концах. Изоляция может быть в один или несколько слоев, ее нужно осмотреть : каждый слой – своего цвета. Она не должна реагировать с маслом и бензином.

Бытовые модели применяют для напряжения не более 1 кВт. Для электромонтажника есть более мощные.

Надевать перчатки диэлектрические при работе необязательно.

Ручной шлифовальный инструмент

Основные материалы и расходные средства для шлифования:

Для полировки используются мягкие средства, с мелким абразивом.

Сетка нарезается в размер и устанавливается на ручную терку. Создает много пыли, но хорошо снимает слой материала.

Р учной гидравлический инструмент

Основные виды ручного инструмента гидравлического:

ТОП-20 классных инструментов с AliExpress, поражающих своей функциональностью

Полезная подборка инструментов и приспособлений с AliExpress, которые станут незаменимыми при обработке различных материалов, ремонте или строительстве.

1. Аккумуляторный степлер

Привыкли пользоваться примитивным степлером, созданным для маленьких скобок, но если вам требуется более мощный инструмент, способный забивать гвозди, тогда вам стоит обратить внимание на этот агрегат, с аккумуляторным источником питания. Он станет незаменимым прибором для строителей, мебельщиков, позволяя не только сэкономить драгоценное время, но и без особых усилий выполнить нужную работу.

Устройство, способно работать с гвоздями до 50 мм и скобами до 40 мм, на корпусе рассматриваемого агрегата, располагается регулятор усилия, позволяющий выставить требуемую мощность удара по гвоздю или скобе.

Производительность такого вот степлера, до 80 гвоздей в минуту, согласитесь, немало. Аккумулятор, которым снабжен агрегат, литий-ионный, на 18 вольт, ёмкостью 2000 мАч, готов к работе, после 1 часа зарядки.

Инструмент очень удобно держать в руке, а резиновые вставки рукояти не дадут ему выскользнуть во время работы. Вес устройства в сборе, то – есть с аккумулятором, 2,8 кг.

2. Прямоугольный адаптер

В сложных ситуациях, когда к месту выполняемой работы невозможно проникнуть стандартным инструментом, поможет этот специальный прямоугольный адаптер.

3. Ручной ткацкий станок

Наличие в доме гобелена или ковровой картины, свидетельствует о хорошем вкусе и золотых руках хозяйки. В нашем обзоре, вы найдете мини ткацкий станок, интересное приспособление, которое поможет создавать персональные шедевры ковров, гобеленов, панно своими собственными руками. После нанесения узора на полотно, ворс по желанию можно аккуратно срезать, что позволит получить рисунок с еще более четкими и контрастными контурами.

При скорости двигателя 2800 об/мин, агрегат функционирует достаточно тихо, а главное, без вибраций. Скорость рабочего процесса, можно регулировать, в диапазоне от 5 до 40 стежков в минуту, высоту ворса можно производить от 7 до 21 мм.

Так называемый ткацкий станок, обеспечивает эффективную работу и дает возможность трудиться в 80-100 раз быстрее, чем в ручную. Устройство, как и всякий добротный электроприбор, оснащено защитой от перенапряжения, перегрузок по току и от короткого замыкания.

4. Держатель для углошлифовальной машинки

Отличное настольное приспособление, которое даст возможность превратить самую обычную болгарку или углошлифовальную машинку, в полноценный станок, предназначенный для резки металла или другого свойства материалов.

Специфика конструкции кронштейна, позволяет работать режущими кругами диаметром до 125 мм и обладает нужными элементы регулировки для качественной обработки заготовок разных размеров.

5. Заклепочный адаптер на дрель 2 в 1

Насадка, выполняющая роль адаптера, способна с легкостью превратит вашу дрель или шуруповёрт, в отличный заклепочный инструмент, довольно эффективный, с высокой производительностью выполняемых работ. Не секрет, что в отличии от ручного заклепочника, применение адаптера в союзе с дрелью, значительно ускоряет рабочий процесс, уменьшая при этом требуемое усилие.

Главной отличительной особенностью рассматриваемого инструмента, является наличие двух сменных головок, что дает возможность работать, эффективно как с обычными заклёпками, так и с резьбовыми.

Применяя переключатель реверса, насадка с легкостью выкручивается, после опрессовки резьбовой заклепки, а при работе с применением простых заклепок, извлекается из рабочей головки, шток заклепки.

Инструмент, поставляется в комплекте со сменными насадками под заклепки, различных типов и размеров. Удобный пластиковый кейс, пригодится для хранения и переноски инструмента.

6. Универсальные гаечные ключи

Гаечные ключи с регулируемым зевом, называемые еще разводными, могут быть успешно применены при работе с самыми разнообразными болтами, гайками и сантехническими трубами. Этот универсальный инструмент имеет возможность раскрываться до диаметра в 60 мм.

Рабочий, захватный механизм данного ключа изготовлен из стали усиленной, высокой прочности, что гарантирует инструменту надежность и долгий срок службы. Благодаря наличию резиновой ручки, инструмент удобно держать в руке.

7. Кондуктор для дрели

Этот двухэлементный кондуктор создан для обеспечения точности сверления отверстий и правильного позиционирования закручиваемых винтов. Конструкция вспомогательного инструмента дает возможность надежно зафиксировать используемую технику, инструмент и обрабатываемую деталь.

Изготовлено данное приспособление из ABS-пластика, можно применять его при работе с дрелью или шуруповертом, причем, разных производителей.

8. Усилитель сигнала GSM для смартфона

Если в местности, в которой вы проживаете или временно находитесь, неустойчивая мобильная связь, из – за плохого покрытия, не беда, есть возможность решить эту проблему, воспользовавшись представленным устройством, которое поможет напрочь забыть о частом прерывании сигнала, в момент разговора или при использовании мобильного интернета.

Этот трехполосный усилитель мобильного сигнала 2G, 3G, 4G LTE, функционирует в частотных диапазонах от 832 МГц до 2170 МГц.

Да и следует учитывать, что данное устройство не всесильно, ретранслятор способен принимать и усиливать существующий сигнал, а вовсе не создавать его.

Для работы с усилителем, следует установить мобильное приложение LTE Discovery и настроить устройство, способное решить ваши проблемы.

В комплект входит: ретранслятор, блок питания, приемная антенна, кабель 15 метров, одним словом, все необходимое.

9. Держатель для дрели

В вашей домашней мастерской отсутствует вертикально – сверлильный станок, без которого иногда не обойтись, не беда, есть возможность решить проблему более простым и, главное дешевым способом, приобретя это функциональное приспособление, изготовленное из металла.

Своеобразный держатель, оснащен увеличенной позиционной плитой со шлицами для установки станочных вспомогательных приспособлений, а также удобной рукояткой для управления движениями дрели в вертикальной плоскости.

10. Строительный отвес

Современный строительный отвес, представляет собой инструмент довольно интересной конструкции, выполнен он в форме рулетки, имеющаяся внутри устройства нить, намотана на катушку, обладающую обратным пружинным механизмом.

Тяжёлый металлический конусовидный груз, препятствует расшатыванию нити со стороны в сторону и позволяет почти моментально, убирать качение.

На корпусе довольно примитивного устройства, расположилась кнопка, с металлическим наконечником, который дает возможность прикрепить отвес к штукатурке или к древесине. Для крепления на металлические поверхности, изготовитель предусмотрел магнит, встроенный в корпус. Длина нити рассматриваемого отвеса 3 метра, размер его конуса 140х27 мм.

11. Прецизионные направляющие для сверления

Еще одно простое, но эффективное приспособление, позволяющее использовать дрель в качестве вертикально – сверлильного станка. Наличие двойной фиксации инструмента, дает гарантию точности операции сверления, а способность изменения угла кронштейна еще и позволяет сверлить под любым нужным углом.

В основании держателя имеется призма, дающая возможность удобно и, главное, точно позиционировать обрабатываемые заготовки.

12. Электрический садовый секатор

Этот, значительно усовершенствованный, современный электросекатор, наделенный высокомощным вмонтированным приводом, даст возможность более интересно и функционально провести на даче обрезку любых деревьев и кустарников.

Вы только представьте, эта модель с усиленными лезвийными кромками, способна резать ветки диаметром до 35 мм. Энергию секатор берет от литиевой батареи, емкостью 4800 мАч, одного заряда хватает на целых 8 часов, в непрерывном режиме.

13. Ручные инструменты для шитья кожи

На смену примитивного инструменту, специализирующемуся по пошиву кожи и других прочных материалов, под названием – шило, пришел другой, более усовершенствованный аналог.

Благодаря своей современной конструкции, инструмент, дает возможность работать даже с очень толстой и плотной кожей, причем, с высокой производительностью.

14. Лазерный дальномер

Если вас интересует прибор, выполняющий такого рода измерения, то этот инструмент для всевозможных линейных измерений, лазерный дальномер, будет вам в самый раз.

Прибор способен с минимальной погрешностью не только определить расстояние до интересующего объекта, но и с точностью рассчитать сумму длин, площадь и другие, требуемые параметры.

Особенно полезным будет инструмент при выполнении ремонтных и строительных работ разной степени сложности. Дальномер обладает удобной системой управления и ярким, контрастный дисплеем. Управлять прибором можно даже голосом. Память устройства хранит до 20 результатов измерений. Стоит отметить, что он не боится ни влаги, ни пыли.

15. Насадка сабельная пила

Насадка на дрель или шуруповерт, под названием “сабельная пила”, дает возможность чудесного превращения популярного инструмента, в устройство пригодное для распила древесины и других материалов.

В насадке, использована специальная редукторная схема, которая дает возможность обеспечить получение максимально высокого передаточного числа для высокой частоты и мощности, полученного прибора.

Приспособление готово работать в союзе с любым типом дрелей, его легко настроить, им просто управлять.

16. Трещоточная отвертка с механизмом подачи бит

Практически, любую работу, связанную с винтами, сделает легкой и интересной, современная трещоточная отвертка, снабженная вмонтированным механизмом замены бит. Рассматриваемая модель, имеет целую «кассету» бит разного размера и конфигураций, что позволяет ей считаться универсальной.

Инструмент обладает усиленной конструкцией, что дает возможность обеспечить максимальную силу затягивания.

17. Ручной металлодетектор

Компактный ручной металлоискатель выполняет очень важную роль, точно разыскивая электрическую проводку в стенах, металлические перекладины в бетоне, гвозди в древесине и другие металлические предметы.

Прибор обладает невероятно высокой чувствительностью и способен функционировать в разном диапазоне, точно подстраиваясь под каждое доверенное задание. Для удобства применения, металлодетектор работает в беспроводном режиме.

18. Угловой зажим-тиски

Данное угловое прижимное приспособление, выполняющее роль тисков, будет, практически незаменимым, для точной стыковки заготовок под прямым углом.

Зажим можно использовать, как при работе с деревянными конструкциями, так и с металлическими и любыми другими.

Немного о параметрах. Глубина прижимных губок устройства – 35 мм, длина – 95 мм, максимальная толщина устанавливаемой заготовки – 70 мм. Основание приспособления содержит отверстия для установки на станочной плите.

19. Складная ручная пила

Ручная пила, изготовленная из высокоуглеродистой стали и имеющая закаленные лезвия, станет, как отличным спутником при поездке на дачу, так и при отдыхе на лоне природы. Она позволит без особого труда пилить древесину любой плотности.

Продуманная, специальная геометрия режущих кромок, позволит пилить материал без привычных заклиниваний и рывков, при этом, работа выполняется очень аккуратно.

Еще одна полезная особенность этой пилы, она имеет складную конструкцию, благодаря чему, ее можно безопасно транспортировать и компактно хранить.

20. Термоусадка с припоем

Не секрет, что для того, чтобы контакт между двумя соединенными медными проводниками был наиболее качественным, требуется или пайка, или обжимные гильзы. Есть и более простой, но при этом надежный способ соединения, с помощью термоусадочных гильз.

Причем, гильзы выполняют сразу несколько полезных функций, а именно, пайка проводников, совершается при помощи простого строительного фена, обеспечивается защита от внешних факторов, благодаря клеевой полоске, которая при нагреве активируется, ну, а сама термоусадка, выполняет роль диэлектрика.

Коэффициент усадки 2:1, при температуре 80 градусов, для выполнения процесса припоя понадобится температура 180 градусов. Полезный комплект предоставляется пользователю в удобном пластиковом боксе, в количестве 250 или 100 штук, на выбор.

Оснастка, приспособления, инструмент

Технологическая оснастка – орудия производства, дополняющие технологическое оборудование для выполнения определенной части технологического процесса. Оснастить рабочее место – значить снабдить его всем необходимым для производительной работы. Технологическая оснастка включает приспособления, вспомогательный инструмент, режущий и измерительный инструмент.

Приспособление (станочное) – это технологическая оснастка, предназначенная для закрепления заготовки на станке при выполнении технологической операции.

Технологическую оснастку и приспособления выбирают в зависимости от вида технологических операций на основе габаритных размеров деталей, вида заготовок, характеристики материала заготовок, точности параметров и конструктивных характеристик обрабатываемых поверхностей, влияющих на конструкцию оснастки, технологических схем базирования и закрепления заготовок, характеристику оборудования.

Приспособления применяют для повышения точности обработки, снижения штучного времени, полного или частичного устранения разметочных операций, облегчения условий труда рабочего и создания безопасных условий работы за счет механизации привода зажима, удобства базирования и крепления заготовок и деталей (многоместные приспособления).

По целевому назначению приспособления делят на пять групп:

— станочные приспособления для установки и закрепления обрабатываемых заготовок на станках. В зависимости от вида обработки различают токарные, фрезерные, сверлильные, расточные, шлифовальные и другие приспособления;

— приспособления для крепления режущего инструмента. Они характеризуются большим числом нормализованных деталей и конструкций, что объясняется нормализацией и стандартизацией самих режущих инструментов;

— сборочные приспособления используют при выполнении сборочных операций, требующих большой точности сборки и приложения больших усилий;

— контрольно-измерительные приспособления применяют для контроля заготовок, промежуточного и окончательного контроля, а также для проверки собранных узлов и машин. Контрольные приспособления служат для установки мерительного инструмента;

— приспособления для захвата, перемещения и перевертывания обрабатываемых заготовок, а также отдельных деталей и узлов при сборке.

По степени специализации в зависимости от программы выпуска и типа производства приспособления делят на универсальные, специализированные и специальные.

Универсальные приспособления предназначены для широкого диапазона размеров и конфигураций деталей и используются в единичном и мелкосерийном производстве. Достоинство: доступность, дешевизна. Недостатки: невысокая точность, невысокая автоматизация.

Универсальные приспособления (УП) используют для расширения технологических возможностей металлорежущих станков. К ним относятся универсальные, поворотные, делительные столы; самоцентрирующие патроны.

Универсальные безналадочные приспособления (УБП) применяются для базирования и закрепления однотипных заготовок в условиях единичного и мелкосерийного производства. К этому типу принадлежат универсальные патроны с неразъемными кулачками, универсальные фрезерные и слесарные тиски.

Универсально-наладочные приспособления (УНП) используют для базирования и закрепления заготовок в условиях многономенклатурного производства. К ним относятся универсальные патроны со сменными кулачками, универсальные тиски, скальчатые кондукторы.

Специальные приспособления проектируются и изготавливаются для обработки одной детали на одной операции. В комплексе работ по подготовке производства более половины средств расходуется на изготовление специальных станочных приспособлений. Достоинства: высокая точность и автоматизация. Недостатки: дороговизна и невозможность использовать, если деталь сходит с производства или изменяется конструкция детали. Используются в массовом и серийном производстве.

Специальные приспособления (СП) используют для выполнения определенной операции и при обработке конкретной детали. Такие приспособления называются одноцелевыми.

Специализированные приспособления – это переналаживаемые приспособления или универсально-сборные приспособления, которые могут переналаживаться после схода изделия с производства. Они собираются из нормализованных деталей и узлов для различных видов работ. После использования их разбирают на отдельные узлы и детали, из которых потом многократно собирают другие приспособления. Специализированные приспособления занимают промежуточное место между специальными и универсальными приспособлениями.

Специализированные безналадочные приспособления (СБП) используют для базирования и закрепления заготовок, близких по конструктивным признакам и требующих одинаковой обработки. К таким приспособлениям принадлежат приспособления для обработки ступенчатых валиков, втулок, фланцев, дисков, корпусных деталей и др.

Специализированные наладочные приспособления (СНП) применяют для базирования и закрепления заготовок, близких по конструктивно-технологическим признакам и требующих для их обработки выполнения однотипных операций и специальных наладок.

Универсально-сборные приспособления (УСП) применяют для базирования и закрепления конкретной детали. Из комплекта УСП собирают специальное приспособление, которое затем разбирают, а элементы УСП многократно используют для сборки других приспособлений.

По степени механизации и автоматизации приспособления подразделяют на ручные, механизированные, полуавтоматические и автоматические.

Любое приспособление должно обеспечивать:

— безопасность и удобство работы;

Использование приспособлений значительно расширяет возможности применения оборудования:

– снижаются требования к квалификации персонала;

– сокращается время вспомогательных переходов;

– улучшаются условия труда;

– расширяются технологические возможности.

Примеры простых конструкций, иллюстрирующие основные функции, показаны на рис. 7.2.

Рис. 7.2. Эскизы станочных приспособлений: 1 – заготовка; 2 – приспособление

Рис. 11.23. Схема обработки в центрах длинных заготовок:

1 – поводковый патрон; 2 – поводок-хомутик; 3 – болт; 4 – подвижный люнет; 5 – заготовка

Кулачковые патроны.Короткие детали (l/d 10), чтобы предупредить их прогибание при обработке, применяют дополнительные опоры – люнеты. Неподвижный люнет (рис. 11.28, а) устанавливают и закрепляют на станине; он имеет три кулачка, поддерживающих заготовку при обработке. Кулачки обычно оснащены бронзовыми подушками, залиты баббитом или снабжены роликами. Подвижный люнет (рис. 11.28, б) устанавливают на продольных салазках суппорта; его кулачки касаются обработанной поверхности и принимают на себя то давление, которое при их отсутствии вызвало бы изгиб заготовки.

Рис. 11.28. Конструкции люнетов:

а – неподвижного; б – подвижного с пневмозажимом

Центрирующие головки.Центры служат для установки (базировки) заготовок между шпинделем станка и пинолью задней бабки. Для этого на торцах центров предварительно высверливают центровые отверстия.

Для обработки валов на заднюю бабку устанавливают центрирующие головки разнообразных конструкций (рис. 11.29).

Рис. 11.29. Схема (а) и внешний вид (б) центра с наружным конусом

Оправки.Для обработки заготовок типа втулок, колец и стаканов применяют конические, цанговые и разжимные оправки.

Преимуществами конусных оправок являются простота конструкции и дешевизна. Заготовка удерживается силой трения на сопряженных поверхностях (рис. 11.31, а). Положение заготовки вдоль оси оправки зависит от колебаний диаметра базового отверстия.

Цанговые оправки фиксируют заготовку разжимными упругими элементами – цангами. На рис. 11.31, б показана простейшая конструкция консольной цанговой оправки. При использовании разжимных оправок (рис. 11.31, в) заготовка надевается на правую часть 1 оправки, снабженную тремя продольными разрезами. Коническая пробка 3 вбивается в корпус легкими ударами молотка, при этом оправка разжимается и прочно закрепляет насаженную на нее заготовку.

Рис. 11.31. Оправки: а – цельная; б – цанговая; в – разжимная; 1 – оправка; 2 – заготовка; 3 – коническая пробка

Хвостовик оправки устанавливают в коническое отверстие шпинделя, благодаря чему заготовка располагается близко к головному подшипнику передней бабки, что обеспечивает жесткость ее крепления и способствует получению высокой точности и малой шероховатости поверхности.

Металлорежущий инструмент предназначен для срезания материала с заготовки и формирования обработанной поверхности детали в соответствии с требуемыми размерами и точностью. Несмотря на большое разнообразие видов инструментов, все они имеют общие элементы: рабочая и крепежная части. Рабочая часть осуществляет основное служебное назначение – резание; крепежная часть обеспечивает установку и закрепление инструмента на станке.

Резание металла производится за счет относительного движения инструмента и детали, которое осуществляется на станках. Многообразие видов обработки (точение, растачивание, сверление, фрезерование, протягивание, шлифование и т.д.) породило еще большее разнообразие режущих инструментов. Кроме того, различают стандартный инструмент и специальный. Предпочтение отдается стандартному инструменту, который изготавливается в соответствии с ГОСТами на специализированных заводах.

Специальный инструмент проектируется и изготавливается для обработки определенных поверхностей, которые невозможно или невыгодно обрабатывать стандартным инструментом, на заводе-изготовителе или по заказу.

Режущий инструмент выбирают с учетом:

– максимального применения нормализованного и стандартизованного инструмента;

– размеров обрабатываемых поверхностей и размеров станка;

– точности обработки и качества поверхности;

– промежуточных размеров и допусков на эти размеры;

– стойкости инструмента, его режущих свойств и прочности;

– стадии обработки (черновая, чистовая, отделочная);

– оптимальных геометрических параметров режущей части инструмента.

Материал обрабатываемой детали может быть легкообрабатываемым, вязким, твердым или вообще не обрабатываемым.

Материал режущей части инструмента должен обладать следующими свойствами:

1) высокая твердость;

3) красностойкость (работоспособность при высоких температурах);

Размеры мерного режущего инструмента (зенкеры, развертки, протяжки и т.п.), определяют исходя из промежуточных размеров обработки; размеры других инструментов (резцы расточные, борштанги и т.д.) – из расчета на прочность и жесткость.

Рабочая часть режущих инструментов выполняется из инструментальных материалов, к которым предъявляют определенные требования.

Прежде всего, они должны обладать твердостью, превышающей твердость обрабатываемого материала, и вместе с тем определенной вязкостью, так как на инструмент действуют большие силы, которые зачастую имеют пульсирующий характер. Кроме того, режущие элементы инструмента преимущественно подвергаются деформации изгиба.

Большое значение имеет теплопроводность инструментального материала. Чем она ниже, тем хуже отводится тепло и выше температура инструмента в процессе резания. Теплопроводность тем выше, чем большее содержание в инструментальном материале компонентов с максимальной теплопроводностью.

В процессе резания совершают работу, значительная часть которой переходит в тепло, следовательно, нагрев инструмента, обрабатываемой детали и стружки. Нагрев инструмента приводит к снижению его режущей способности, нагрев детали – качества ее обработанной поверхности (появляются прижоги поверхности).

Теплостойкость, как и теплопроводность, зависит от химического состава и структуры инструментального материала. Под теплостойкостью материала понимают его способность сохранять свои физико-механические свойства, в частности твердость при высокой температуре.

В процессе резания на инструмент действуют силы резания, достигающие больших значений. Чтобы не разрушилась рабочая часть, инструментальные материалы должны быть достаточно прочными и износостойкими.

Основными инструментальными материалами являются: быстрорежущие стали, твердые сплавы, минералокерамика, синтетические сверхтвердые материалы.

Быстрорежущая сталь – это высоколегированная теплостойкая сталь, широко применяемая для изготовления режущих инструментов, работающих в условиях значительного силового нагружения и разогрева режущих кромок. Ее теплостойкость составляет 600-6500С в сочетании с высокой твердостью (HRC = 64 …70) и износостойкостью.

Твердые сплавы получают методом порошковой металлургии. Их основу составляют порошки карбидов тугоплавких металлов, связанные с металлами железной группы. Карбид – химическое соединение металла с углеродом. Для производства инструментов используют карбиды вольфрама, титана и тантала, в качестве связки – кобальт. После спекания получают стандартные пластинки, закрепляемые на державке инструмента. Твердые сплавы обладают высокими твердостью (87 …91 HRА), теплостойкостью (950 …12000 С), сопротивлением изнашивания.

Применение инструментов из твердых сплавов позволяет повысить скорость резания в 2 – 2,5 раза по сравнению с быстрорежущими.

Минералокерамику производят преимущественно из корунда – минерала кристаллического строения, состоящего из оксида алюминия Al2O3. Получают корунд из глинозема в электропечах, поэтому его принято называть электрокорундом. Из электрокорунда, добавляя к нему стекло как связующее вещество, изготавливают стандартные минералокерамические режущие пластинки. Процесс изготовления происходит путем прессования под большим давлением с последующей термической обработкой.

Твердость минералокерамики HRA=90 – 93, теплостойкость 15000С. Существенным недостатком минералокерамических пластинок является их низкая механическая прочность и хрупкость, поэтому инструмент из нее применяют только для тонкой окончательной обработки.

Сверхтвердые синтетические материалы производят на основе кубического нитрида бора и алмаза.

Кубический нитрид бора (КНБ) – это искусственный инструментальный минерал темного цвета, не имеющий природного аналога. По твердости он превосходит твердость минералокерамики и уступает лишь алмазу. Материал на основе КНБ для производства лезвийного инструмента получил название композит с номерами 01, 02, 03, 05 и т.д. Теплостойкость инструментов из композита от 10000С до 15000С. Им оснащают некоторые виды инструментов, используемых для обработки сталей высокой твердости.

Синтетические алмазы (АС) дают возможность делать из них вставки к металлорежущим инструментам. Прочностные характеристики алмазных вставок позволяют успешно выдерживать значительные безударные нагрузки при обработке резанием. По твердости синтетические алмазы незначительно уступают природным. Их теплостойкость сравнительно низка – около 6500С. Инструмент из АС применяют для обработки кристаллов, керамики, твердых сплавов, пластмасс. Большие скорости резания (1000 – 1200 м/мин) обеспечивают высокую производительность.

Кроме перечисленных в некоторых случаях находит применение для производства инструментов углеродистая инструментальная сталь. Из нее изготавливают инструменты от появления металлообработки и до первого десятилетия XX века. После термической обработки режущая часть имеет твердость HRС = 62 …63.

Высокая твердость этих сталей сохраняется только до температуры 2200С, а при больших ее значениях твердость резко снижается и инструмент быстро теряет свои режущие свойства. Поэтому обрабатывать можно со скоростями не более 20 …25 м/мин, т.е. процесс резания малопроизводителен. В настоящее время из углеродистых инструментальных сталей изготавливают инструменты для ручных работ: ручные метчики, развертки, сверла для ручных дрелей и т.п.

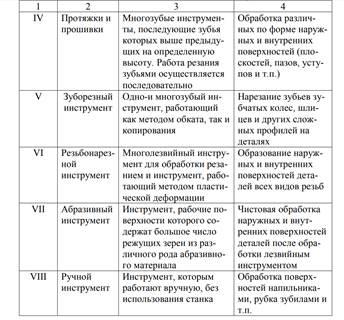

Основным признаком классификации инструментов, используемых при обработке резанием, является технологический способ обработки: точение, фрезерование, обработка отверстий и т.д. В связи с этим весь режущий инструмент этой группы укрупненно можно разделить на 8 подгрупп. Краткая характеристика инструмента каждой подгруппы и область его применения представлены в табл. 5.1.

Таблица 5.1. Типы инструментов

Одну и ту же по форме обрабатываемую поверхность можно получить различными типами инструмента. Выбор конкретного инструмента определяется типом производства, требуемым квалитетом точности обработанной поверхности детали, ее шероховатостью и конструкцией самой детали. Так, окончательная обработка отверстия 7-8 квалитетов точности (Н7. Н8) диаметром 40 мм и степенью шероховатости Ra=5. 10 может быть обеспечена снятием припуска зенкером, протяжкой, расточным резцом. Технико-экономическая целесообразность применения того или иного инструмента из перечисленных будет зависеть от размеров и конструкции детали и типа производства.

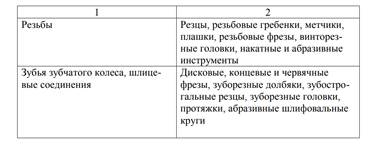

Применяемость инструмента в зависимости от вида обрабатываемой поверхности приведена в табл. 5.2.

По конструктивно-целевому признаку фрезы делят на цилиндрические, торцовые, концевые, дисковые, отрезные, фасонные, шпоночные и другие.

Все фрезы имеют рабочую часть, снабженную режущими зубьями, и крепежно-присоединительную часть в виде хвостовика или отверстия. Крутящий момент от станка передается либо через хвостовик, либо через продольный или торцовый шпоночный паз.

Фрезы, как и любой лезвийный инструмент, могут быть цельными, составными и сборными. У составных хвостовик или зубья приварены (или припаяны) к остальной части инструмента. В сборных фрезах зубья механически закреплены в корпусе. Пластины из инструментальных материалов либо непосредственно крепят в корпусе (из стали 40Х и др.), либо приваривают (твердосплавные припаивают) к ножам, закрепляемым в корпусе.

Твердосплавные пластины круглой или многогранной формы крепят непосредственно в корпусе либо к державкам, закрепляемым в корпусе. Кроме твердого сплава и быстрорежущей стали для режущей части фрез используют сверхтвердые материалы (композиты и др.) и керамику.

Выбор типа и конструкции фрезы осуществляют в зависимости от типа производства, обрабатываемого материала и его твердости, величины снимаемого припуска, требований точности и шероховатости, глубины резания, размеров детали, характера обработки (наличие корки, ударов), вида используемого оборудования.

Сверла, зенкеры, развертки относятся к группе осевых и служат для обработки отверстий. Самым распространенным видом являются спиральные сверла (рис.5.7, а), обеспечивающие образование отверстий в сплошном материале 12…14 квалитетов точности с шероховатостью Ra=25…0,8 мкм.

Для обработки предварительно просверленного отверстия или отверстия в литой или кованой заготовке для придания ему заданных размеров, более высокой точности и снижения шероховатости используют зенкеры (рис.5.7, б). Зенкерованием можно достичь 10…11 квалитетов точности и шероховатости поверхности Ra = 20…0,4 мкм.

Получение отверстий 7…8 квалитетов точности и шероховатости Ra = 6,3…0,4 мкм возможно после зенкерования применением такого инструмента, как развертка (рис.5.7, в), которая является многозубым инструментом (число зубьев 5…11) и снимает незначительный слой металла (от 0,20 мм до 0,05 мм на диаметр).

Для обработки цилиндрических углублений в отверстиях применяют цековки (рис.5.7, г – внутренняя, рис.5.7, д – наружная).

Конические углубления под головки болтов и винтов получают зенковкой (рис.5.7, е).

Получение точных отверстий в условиях крупносерийного и массового производств целесообразно осуществлять с использованием комбинированного инструмента – сверло-зенкер-развертка (рис.5.7, ж).

Рис. 5.7. Осевой инструмент

Протяжка – многолезвийный инструмент с рядом выступающих одно над другим лезвий (рис. 5.8), предназначенный для обработки отверстий разной формы, а также наружных поверхностей. Главное движение Dг у протяжек прямолинейное поступательное.

Рис. 5.8. Внутренняя протяжка (а) и формы протянутых отверстий (б):

1 – протягиваемая заготовка; 2 – приспособление; 3 – место для закрепления приспособления на станке; 4 – тянущий механизм станка

Принцип протягивания заключается в том, что на протяжке каждый последующий зуб расположен выше предыдущего на величину толщины срезаемого слоя. Таким образом, первый зуб протяжки начинает резание, а последний завершает.

При протягивании можно получить поверхность 7-8 квалитетов точности с шероховатостью Rа =6,3 … 0,32 мкм. Несмотря на небольшую скорость резания при протягивании (обычно V = 5-6 м/мин), этот процесс очень производителен. Обработка круглого отверстия составляет десятые доли минуты.

Нарезание зубьев зубчатых колес осуществляется дисковой или пальцевой фасонными зуборезными фрезами. Фрезы имеют профиль, соответствующий впадине зуба обрабатываемого колеса. После фрезерования одной впадины заготовку при помощи делительной головки поворачивают на один зуб и так далее, производят обработку, пока не будет нарезан зубчатый венец колеса полностью (рис. 5.9).

К недостаткам такого метода нарезания зубьев колес можно отнести невысокие производительность из-за потерь времени на деление и точность профиля зубьев.

Рис.5.9. Обработка впадины зуба фасонной зуборезной фрезой методом копирования:

а – пальцевой фрезой; б, в – дисковой фрезой; 1 – делительная головка

На смену фасонным зуборезным фрезам пришли инструменты и станки, обеспечивающие непрерывную обработку зубчатых колес новым методом – обкаткой.

Сущность метода заключается в том, что в процессе нарезания зубьев воспроизводится зацепление зубчатой пары, в которой заготовка – одно звено пары, а режущий инструмент – другое. В процессе обработки режущий инструмент и заготовка взаимно обкатываются и вследствие сообщения инструменту движения резания он постепенно срезает металл в местах впадин, образуя эвольвентное очертание профиля зуба.

На этом принципе сконструированы червячные зуборезные фрезы, зуборезные долбяки для наружных цилиндрических колес и зубострогальные резцы для конических.

На рис. 5.10 показаны червячные фрезы и схема обработки зубьев на зубофрезерном станке. Главным движением Dr будет вращательное движение фрезы, движением подачи Ds – поступательное движение суппорта с установленной на нем фрезой, обеспечивающее обработку зуба на всю длину, и движением деления Ds.кр – вращательное движение заготовки.

Рис. 5.10. Червячная зуборезная фреза (а) и схема нарезания колеса (б)

Зуборезные долбяки (рис.5.11) используют для нарезания зубьев на многовенцовых зубчатых колесах и колес с внутренним зацеплением на зубодолбежных станках.

Рис.5.11. Зуборезный долбяк и схемы нарезания зубьев

Нарезание зубьев на прямозубых конических колесах методом обката производят зубострогальными резцами на зубострогальных станках (рис.5.12).

Зуб нарезаемого колеса обрабатывается двумя резцами с возвратно-поступательным перемещением, каждый из них обрабатывает одну сторону зуба. Люлька с установленными на ней резцами представляет собой плоское коническое колесо. При этом плоское колесо и обрабатываемая заготовка вращаются с такими угловыми скоростями, как если бы они были в действительном зацеплении. После обработки одного зуба делительный механизм станка поворачивает заготовку на следующий зуб, и таким образом производят обработку всех зубьев конического колеса.

Рис. 5.12. Нарезание прямозубых конических колес:

1 – люлька станка; 2 – зубострогальные резцы; 3 – нарезаемое колесо

Для нарезания резьбы применяют различные инструменты в зависимости от вида резьбы, ее размера, требований точности и качества поверхности, типа производства и т.п.

Нарезание резьбы резцами находит широкое применение на токарно-винторезных станках. Ими можно получать наружную и внутреннюю резьбу различного профиля: остроугольного, трапецеидального, прямоугольного и т.д.

Резьбовые резцы представляют собой разновидность фасонных с формой режущей части, отвечающей профилю резьбы. Нарезание осуществляется в несколько проходов, количество которых зависит от шага резьбы и требуемой точности. Недостатком такого способа является малая производительность.

Резьбу в отверстии можно получить метчиком (рис.5.13,а), на стержне – плашкой (рис.5.13, б).

Рис.5.13. Метчик (а); плашка (б)

При серийном и массовом производствах нарезание наружной резьбы плашками экономически не выгодно.

Короткие по длине резьбы можно нарезать методом фрезерования групповой (гребенчатой) фрезой (рис.5.15).

Рис. 5.15. Нарезание резьбы гребенчатой фрезой:

а – наружной; б – внутренней; 1 – деталь; 2 – фреза

Так как резьбовые фрезы относят к многозубым инструментам, процесс резьбонарезания ими более производителен по отношению к резцам.

К абразивному инструменту относят инструмент, рабочие поверхности которого содержат большое число режущих зерен из различного рода абразивного материала.

В настоящее время чаще всего применяют электрокорунд, карбид кремния, синтетический алмаз и эльбор. Используя абразивный материал и связку, производят абразивный инструмент, который в зависимости от формы можно разбить на четыре группы: шлифовальные круги, головки, сегменты и бруски.

Шлифовальные круги (табл. 5.3.) представляют собой тела вращения, предназначенные для шлифования деталей из различных материалов. Шлифовальные головки выпускают семи типоразмеров (табл.5.4). Они предназначены для шлифования в деталях отверстий малого размера и зачистки деталей с использованием ручного инструмента. Сегменты (табл.5.5) главным образом предназначены для изготовления кругов прерывистого резания, что обеспечивает их работу с меньшим нагревом обрабатываемой поверхности детали. Шлифовальные бруски (табл.5.6) применяют для изготовления инструмента при хонинговании и суперфинишировании (бруски типа БКв, БХ и БП). Остальные формы используют при ручных слесарных работах.

Таблица 5.3. Формы шлифовальных кругов

Таблица 5.4. Шлифовальные головки

Таблица 5.5. Шлифовальные сегменты

Таблица 5.6. Шлифовальные бруски

Наиболее распространенными видами шлифования являются: круглое наружное и внутреннее, плоское и бесцентровое. Процесс шлифования обычно осуществляют с использованием трех движений: главного со скоростью вращения круга Vкр; вращения или возвратно-поступательного движения детали Vд; движения подачи круга или детали со скоростью Vs (рис.5.17).

Рис. 5.17. Схемы резания при шлифовании:

а – наружное с поперечной и продольной подачами; б – то же, с поперечной подачей;

в – бесцентровое наружное на проход; г – плоское периферией круга; д – то же, торцом круга; е – круглое внутреннее

После изготовления детали, а иногда и на различных стадиях изготовления, возникает необходимость контроля размеров ее элементов.

При измерении находят числовое значение величины и устанавливают годность контролируемого параметра в пределах заданных отклонений. Контроль является информационным процессом, характеризующим качество проверяемых деталей.

Для этой цели существует большое разнообразие измерительных средств различного назначения: для измерения как наружных и внутренних размеров, так и углов наклона поверхностей, глубин выступов и пазов, отклонений формы и взаимного расположения поверхностей и др. Конструкция средств измерения (СИ) может быть простой (например линейка или транспортир) или более сложной (штангенциркуль или угломер с нониусом). Как правило, чем точнее необходимо измерить размер, тем сложнее и дороже будет конструкция средства измерения.

Средства контроля (измерительные средства) – технические устройства, используемые при измерениях и имеющие нормируемые метрологические характеристики.

Правила выбора средств технического контроля основывается на обеспечении заданных показателей процесса контроля и анализа затрат на его осуществление.

Средства технического контроля выбирают с учетом:

– стоимости и трудоемкости контроля;

– конструктивных характеристик измеряемых деталей;

– удобства работы и требований безопасности.

Инструменты и приборы для контроля размеров можно разделить на две группы: для абсолютных измерений и относительных.

Абсолютный метод измерения состоит в непосредственном определении измеряемой величины. Приборы, используемые при этом, снабжены штриховыми шкалами. Простейшим инструментом является обычная металлическая линейка. Повышение точности отсчета, связанное с оценкой доли деления шкалы, производят при помощи специальных устройств, называемых нониусами. К подобным средствам измерения можно отнести штангенинструменты, имеющие линейный нониус: штангенциркули, штангенрейсмусы и штангенглубиномеры.

Штангенинструменты.К этим СИ относятся штангенциркули, штангенглубиномеры, штангенрейсмасы, штангензубомеры и др. Эти инструменты снабжены линейными шкалами, отсчет по которым производится с помощью дополнительной шкалы – нониуса.

В российских стандартах представлены три вида штангенциркулей. Это ШЦ–I, ШЦ–II и ШЦ–III (рис. 8.1, а, б, в). Штангенциркуль ШЦ–I имеет диапазон измерений от 0 до 125 мм и цену деления нониуса 0,1 мм. Штангенциркуль ШЦ–II изготавливается с различными диапазонами измерения: 0…160 мм; 0…200 мм; 0…250 мм и ценой деления шкалы нониуса 0,05 и 0,1 мм. Штангенциркуль конструкции ШЦ–III выпускается с диапазонами измерения от 0…160 мм до 0…2000 мм с ценой деления шкалы нониуса 0,05 мм и 0,1 мм.

Штангенциркуль – средство для измерения линейных размеров. Штангенциркуль (рис. 1) представляет собой штангу 5, на которой нанесена шкала с ценой деления 1 мм; по штанге 5 передвигается рамка 3 совспомогательной шкалой-нониусом 7. Штангенциркуль снабжен губками для наружных измерений 8 и для внутренних измерений 1, а также зажимом 2. К рамке 3 прикреплены линейка глубиномера 6 и плоская пружина 4. Нониус 7 является вспомогательной шкалой, позволяющей отсчитывать доли деления шкалы штанги.

Рис. 1. Штангенциркуль ШЦ-1:

1 – губки для внутренних измерений; 2 – зажим; 3 – рамка; 4 – плоская пружина; 5 – штанга; 6 – линейка глубиномера; 7 – вспомогательная шкала-нониус; 8 – губки для наружных измерений

Порядок отсчета показаний штангенциркуля по шкалам нониуса показан на рис. 2.

Читают число целых миллиметров, для этого находят на шкале нониуса штрих, ближайший слева к нулевому штриху нониуса, и запоминают его числовое значение.

Читают доли миллиметра, для этого на шкале нониуса находят штрих, ближайший к нулевому делению и совпадающий со штрихом шкалы штанги (на рис. 2 такой штрих имеет номер 3), и умножают его порядковый номер на цену деления (0,1 мм) нониуса.

Подсчитывают полную величину показания штангенциркуля. Для этого складывают число целых миллиметров и долей миллиметра (на рис. 2 полная величина показания равна 25,3 мм).

Рис. 2. Показания штангенциркуля 25,3 мм

Основные параметры штангенциркулей:

– пределы измерений, мм:

ШЦ-II – 0. 200; 0. 250; 0. 320

ШЦ-III – 0. 500; 800. 2000

– цена деления нониуса, мм – 0,1; 0,05

Штангенциркули являются наиболее распространенными из штангенинструментов. В большинстве случаев они применяются для измерения наружных и внутренних размеров. Некоторыми из них можно еще измерять глубину выемок и высоту уступов.

Микрометрические инструменты. Микрометрические инструменты являются широко рас