Испытание на прочность и плотность в чем разница

Испытание трубопроводов на плотность и прочность — нормы СНИП

Целью осмотра является выявление возможных отклонений от проекта, и, чтобы уяснить, готов ли трубопровод к предстоящим испытательным мероприятиям. При осмотре проводится:

Оптимальная температура для таких действий не ниже +15 градусов. До тестирования наружных систем, их нужно продуть. Так очиститься внутренняя часть от загрязнений. Внутреннюю часть на газопроводных магистралях проводят непосредственно перед их прокладкой.

Метод проведения опробования сразу намечают в проектной документации. Если этих указаний нет, то производят гидравлические испытания технологических трубопроводов водоснабжения или отопления на прочность и плотность.

Гидравлический способ поверки

Испытание технологических магистралей на прочность и плотность осуществляют пневматическим и гидравлическим методом. Опробование напорных сетей, проходящих в траншеях, выполняют два раза. Первый раз до засыпания и крепления арматурных элементов. А второй раз после монтажа гидрантов, предохраняющих клапанов.

Пробную проверку разрешают после подбивания пазух землей, засыпки водопроводных труб, упорных устройств, и выполнения остальных требований, предусмотренных Правилами Техники Безопасности и Промышленной Безопасности.

ВАЖНО! Пробные испытания конструкций из стали можно проводить после положительных итогов контроля качества сварных швов и изоляционной защиты. Сварочные и фланцевые стыки при проверочном давлении в 0,6 МПа не могут находиться в изоляции на дистанции 10 см от оси соединения во всех направлениях. Также они обязаны хорошо просматриваться.

Гидравлическая поверка на показатель прочности и плотности проверяются внутренним давлением. Его величину устанавливают в рабочем проекте. Во время проведения данного опробования на сети нужно до упора открыть задвижки.

Для такой работы и отключения испытуемой части сети, на технологическом трубопроводе ставят заглушки или фланцы «глухого» типа. Использовать с данной целью трубопровод без задвижек нельзя.

Длина проверяемых участков и время испытания

Трубопровод из железобетона и чугуна проверяют на участках протяженностью не больше одного километра. Полиэтиленовую сеть проверяют на участке протяженностью в 500 метров. Самый большой размер участка сети в этом виде испытания берется не больше 1000 метров.

Технологические трубопроводы из железобетона и металла должны подвергаться гидравлическому испытанию не менее 10 минут, а полиэтиленовые – не менее 30 минут. Далее показатель давления сбавляют до нормы рабочего, и система осматривается. Поддержка проверочного и рабочего давления на время осмотра и обнаружение «погрешностей» может проводиться подкачкой воды.

При условии, что в сооружении под влиянием проверочного давления не разорвались трубы и фасонные элементы, и не появилось протечек жидкости, то считают, что оно выдержало гидравлическое испытание.

Все выявленные дефекты необходимо устранить, а магистраль после этого следует поддать вторичному испытанию.

Проверки на плотность

Завершающее испытание технологических трубопроводов на прочность и плотность можно начинать, если после засыпания траншеи прошло не меньше суток. Для конструкций из железобетона это время увеличивают до 72 часов.

В доступных для просмотра местах преднамеренно протечек не выявляют, сеть считают проверенной гидравлическим испытанием, когда на ней нет нарушений целостности, и на уровне рабочего давления не появилось протечек жидкости. Протечки выявляют посредством следующей формулы:

q = Q/BT. В ней Т – это период старта поверки до мгновения возврата стрелки на манометре в изначальную позицию. Т = Т1-Т2. В – это коэффициент, который принимается за 1 (при снижении давления на показатель не больше 20% от поверочного).

Если на протяжении десяти минут этот показатель снижается от рабочего, то считают, что магистраль не прошла проверку. Q – это объем жидкости, которая нужна для того, чтобы восстановить напор. В ситуации недостаточного снижения напора, с сети сбрасывают воду.

Когда заливают жидкостью технологический трубопровод в период зимы, то температурную разницу между трубами и жидкостью допускают в пределах десяти градусов. Финишную поверку в зимний сезон производят при температуре жидкости не меньше одного градуса.

Испытывать полный трубопровод без напора можно при присутствующем протоке. Это означает, что по трубам должна прогоняться жидкость для нагревания сети. В зимнее время системам проводят поверку только в ситуациях острой необходимости.

Проходить гидравлическую проверку на плотность обязаны все сети. При проверочном напоре, который не больше 0,8 МПа разрешают проводить поверку пневматическим способом.

Нормы СНИП

Проверку магистралей на плотность нужно выполнять по требованиям СНиП. Норму испытательного давления устанавливают в проекте.

К началу испытаний все соединительные места на внешней и внутренней части рекомендуют покрыть раствором из песка и цемента, но его перед нанесением выдерживают двое суток.

Заливать технологический трубопровод жидкостью при поверке нужно со сниженного участка. Это даст возможность создать хорошие условия для вывода воздушных образований из системы. Краны, которые служат для выведения воздуха, закрывают только окончательного выхода воздуха.

Чем отличается плотность от прочности: описание особенности

Понятие плотности и прочности часто употребляются в физике и механике. Используют их в описании других явлений и процессов, например, плотность население, прочность семейных уз, плотность ключевых слов и т.д.

О понятии плотности

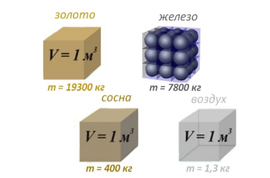

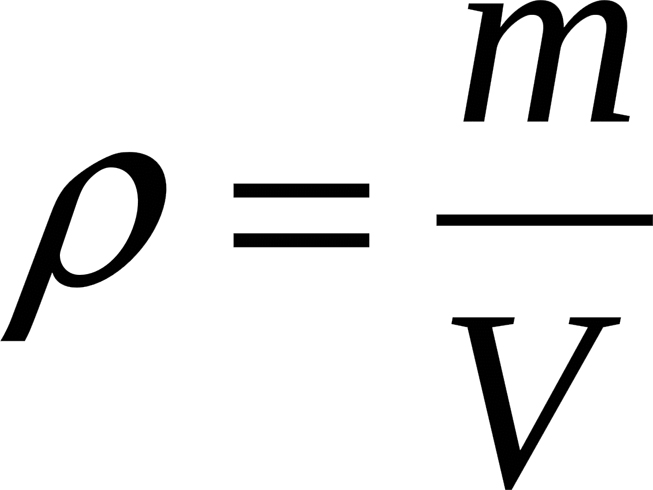

Плотностью обычно называют массу единицы объема какого-либо вещества. Ранее это называлось удельным весом. Она обычно выражается одним определенным числом. Ее определяют в виде отношения массы к занимаемому ей объему. Плотность обычно обозначается греческой буквой ρ (ро) и выводится по формуле ρ=m/V. Здесь m означает массу, а V объем вещества. Измеряют ее в килограммах на кубический метр или граммах на кубический сантиметр. Измеряться может плотность вещества в целом, плотность конкретного объекта или этот показатель в его малой части.

При измерении этого показателя у тел с порами или сыпучих, используют понятия истинной и удельной. Первая нужна при игнорировании полостей. Удельная рассчитывается как соотношение массы тела к занимаемой им кубатуре. Для получения из удельной истинной плотности пользуются коэффициентом, с помощью которого вычисляется из общего объема часть, занимаемая пустотами. Такой показатель для материалов, которые называют сыпучими, называется насыпной плотностью. Она может изменяться в зависимости от того, в каком состоянии и при какой температуре находится вещество.

Обычно уменьшение температуры приводит к ее росту. Однако, есть исключения. К примеру, у воды она самая большая, когда ее температура достигает четырех градусов по Цельсию. Может отклоняться в любую сторону при изменении этой температуры. Считается, что при охлаждении вещества оно становится плотнее. Так происходит при сжижении газа, превращении его в жидкость и дальнейшем затвердевании. В то же время, когда затвердевает кремний или висмут, они становятся менее плотными. Такие явления по-разному происходят у различных природных объектов. Учеными подсчитано, что наименьшую плотность имеют межгалактическое и межзвездное пространства.

Самый легкий газ водород в нормальных условиях обладает плотностью почти в полтора раза меньшей, чем сухой воздух. У полностью вдохнувшего воздух человека плотность в пределах 940-990 кг/м3, а у выдохнувшего его этот показатель составляет 1010-1070. Пресная вода температурой в + 4 градуса имеет 1000 кг/м3. У Солнца этот показатель наполовину больше. В широких пределах меняется плотность элементов таблицы Менделеева. У самого легкого металла лития она меньше, чем у воды. А у осмия она значительно больше, чем у платины и золота. Железо обладает плотностью в 7874 кг/м3.

Измеряют плотность различными приборами. Истинную плотность определяют с помощью пикнометра.

Для жидкостей применяют ареометры различных видов. Плотность почвы измеряют с помощью специальных небольших буров. Вибрационным плотнометром измеряют этот параметр у находящихся под давлением газов и жидкостей.

Что такое прочность

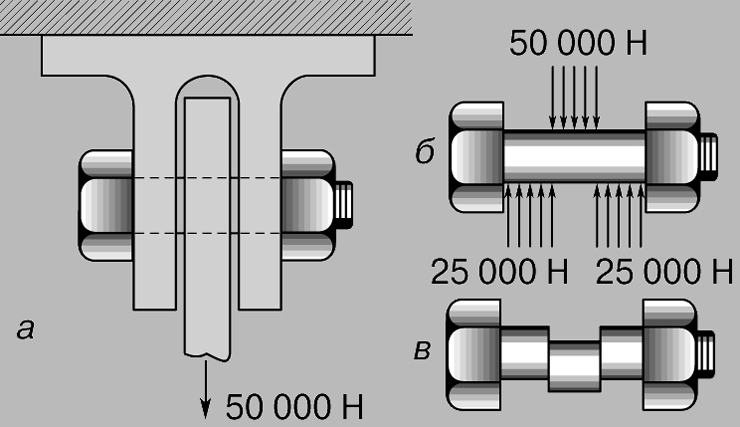

Прочностью в физическом смысле называют свойство материала сопротивляться деформации или разрушению. Это происходит в результате воздействия на него извне и появлением напряжений изнутри. Прочной именуют конструкцию или деталь, которая сохраняет свои прочностные характеристики продолжительное время. Для того, чтобы определить, насколько прочен конкретный материал или конструкция, деталь, производятся специальные расчеты. Основными их видами являются выявление предельных напряжений или статической прочности под влиянием постоянных нагрузок и расчет усталостной нагрузки под воздействием циклических нагрузок. Существует понятие общей прочности, которое означает устойчивость к разрушению целой конструкции.

Такой метод широко применяется про проектировании летательных аппаратов. Более распространенным способом является местная прочность, которую используют для определения прочностных параметров отдельных деталей, механизмов и узлов. Современные прочностные расчеты требуют использования современных компьютерных технологий. Используются преимущественно сеточные методы, с помощью которых решаются задачи теоретической физики. Универсальным считается метод конечных элементов.

Нарушение прочности может приводить к различным видам разрушений. Они могут иметь хрупкий или вязкий характер. При первом поверхность надламливается. При втором натягивается (вяжется). У наиболее прочных материалов пластичность и вязкость минимальна. На прочность может влиять и температура среды. Так, материалы, относящиеся к среднепрочным и низкопрочным с понижением температуры могут становиться прочнее. Низкая температура позволяет проводить прочностные испытания на маленьких образцах.

Проблемы прочности изучает инженерная наука, называемая сопротивлением материалов, а также физика, математическая, теория упругости, материаловедение и теоретическая механика. Создание эффективно и надежно работающей техники невозможно без знания основ этих дисциплин и их применения при расчетах. Многочисленные методы исследования прочности в комплексе дают возможность относительно точно вычислить напряжения в материалах.

В чем разница

Плотность и прочность часто взаимосвязаны и нужны для определения характеристик различных материалов. Однако они имеют принципиальные различия.

Пневматическое испытание на прочность и плотность

Гидравлическое испытание на прочность и плотность

Гидравлическое испытание трубопроводов должно производиться преимущественно в теплое время года при положительной температуре окружающего воздуха. Для гидравлических испытаний должна применяться, как правило, вода с температурой не ниже плюс 5°С и не выше плюс 40°С или специальные смеси (для трубопроводов высокого давления).

После окончания гидравлического испытания трубопровод следует полностью опорожнить и продуть до полного удаления воды.

При заполнении трубопровода водой воздух следует удалять полностью. Давление в испытываемом трубопроводе следует повышать плавно. Скорость подъема давления должна быть указана в технической документации.

Испытательное давление в трубопроводе выдерживают в течение 10 минут (испытание на прочность), после чего его снижают до рабочего давления, при котором производят тщательный осмотр сварных швов (испытание на плотность).

По окончании осмотра давление вновь повышают до испытательного и выдерживают еще 5 минут, после чего снова снижают до рабочего и вторично тщательно осматривают трубопровод.

Продолжительность испытания на плотность определяется временем осмотра трубопровода и проверки герметичности разъемных соединений.

После окончания гидравлического испытания все воздушники на трубопроводе должны быть открыты и трубопровод должен быть полностью освобожден от воды через соответствующие дренажи.

Результаты гидравлического испытания на прочность и плотность признаются удовлетворительными, если во время испытания не произошло разрывов, видимых деформаций, падения давления по манометру, а в основном металле, сварных швах, корпусах арматуры, разъемных соединениях и во всех врезках не обнаружено течи и запотевания.

Пневматическое испытание на прочность проводится для трубопроводов на Рy 10 МПа (100 кгс/см 2 ) и ниже.

Величина испытательного давления выбирается так же, как и при гидравлических испытаниях.

Пневматическое испытание должно проводиться воздухом или инертным газом и только в светлое время суток.

При пневматическом испытании трубопроводов на прочность подъем давления следует производить плавно со скоростью равной 5% от Рy в мин., но не более 0,2 МПа (2 кгс/см 2 ) в минуту с периодическим осмотром трубопровода.

Места утечки определяются по звуку просачивающегося воздуха, а также по пузырям при покрытии сварных швов и фланцевых соединений мыльной эмульсией и другими методами.

Дефекты устраняются при снижении избыточного давления до нуля и отключении компрессора.

Во время подъема давления в трубопроводе и при достижении в нем испытательного давления на прочность пребывание людей в охранной зоне не допускается.

Окончательный осмотр трубопровода допускается после того, как испытательное давление будет снижено до расчетного и проводится в установленном порядке.

Испытание на прочность и плотность в чем разница

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МЕТОДЫ КОНТРОЛЯ И ИСПЫТАНИЙ

Pipeline valves. Methods of control and testing

____________________________________________________________________

Текст Сравнения ГОСТ 33257-2015 с ГОСТ Р 53402-2009 см. по ссылке.

– Примечание изготовителя базы данных.

____________________________________________________________________

Дата введения 2010-01-01

Сведения о стандарте

1 РАЗРАБОТАН Закрытым акционерным обществом “Научно-производственная фирма “Центральное конструкторское бюро арматуростроения” (ЗАО “НПФ “ЦКБА”), Научно-промышленной ассоциацией арматуростроения (НПАА) и Научно-производственным объединением “ГАКС-АРМСЕРВИС” (НПО “ГАКС-АРМСЕРВИС”)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 259 “Трубопроводная арматура и сильфоны”

1 Область применения

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 8.568-97 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ Р 15.201-2000 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

ГОСТ Р ИСО 8573-1-2005 Сжатый воздух. Часть 1. Загрязнения и классы чистоты

ГОСТ Р 52760-2007 Арматура трубопроводная. Требования к маркировке и отличительной окраске

ГОСТ 12.1.010-76 Система стандартов безопасности труда. Взрывобезопасность. Общие требования

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.2.063-81 Система стандартов безопасности труда. Арматура промышленная трубопроводная. Общие требования безопасности

ГОСТ 15.309-98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 112-78 Термометры метеорологические стеклянные. Технические условия

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 356-80 Арматура и детали трубопроводов. Давления условные, пробные и рабочие. Ряды

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 1770-74 (ИСО 1042-83, ИСО 4788-80) Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия

ГОСТ 2405-88 Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоромеры. Общие технические условия

ГОСТ 5152-84 Набивки сальниковые. Технические условия

ГОСТ 5761-2005 Клапаны на номинальное давление не более PN 250. Общие технические условия

ГОСТ 5762-2002 Арматура трубопроводная промышленная. Задвижки на номинальное давление не более PN 250. Общие технические условия

ГОСТ 6359-75 Барографы метеорологические анероидные. Технические условия

ГОСТ 9544-2005 Арматура трубопроводная запорная. Классы и нормы герметичности затворов

ГОСТ 11823-91 Клапаны обратные на номинальное давление PN 25 МПа (250 кгс/см ). Общие технические условия

ГОСТ 12893-2005 Клапаны регулирующие односедельные, двухседельные и клеточные. Общие технические условия

ГОСТ 13252-91 Затворы обратные на номинальное давление PN 25 МПа (250 кгс/см ). Общие технические условия

ГОСТ 13547-79 Затворы дисковые на до 2,5 МПа (25 кгс/см ). Общие технические условия

ГОСТ 13837-79 Динамометры общего назначения. Технические условия

ГОСТ 17433-80 Промышленная чистота. Сжатый воздух. Классы загрязненности

ГОСТ 21345-2005 Краны шаровые, конусные и цилиндрические на номинальное давление не более PN 250. Общие технические условия

ГОСТ 21752-76 Система “Человек-машина”. Маховики управления и штурвалы. Общие эргономические требования

ГОСТ 23866-87 Клапаны регулирующие односедельные, двухседельные и клеточные. Основные параметры

ГОСТ 24054-80 Изделия машиностроения и приборостроения. Методы испытаний на герметичность. Общие требования

ГОСТ 24570-81 Клапаны предохранительные паровых и водогрейных котлов. Технические требования

ГОСТ 25136-82 Соединения трубопроводов. Методы испытаний на герметичность

ГОСТ 25923-89 Затворы дисковые регулирующие. Основные параметры

ГОСТ 28343-89 (ИСО 7121-86) Краны шаровые стальные фланцевые. Технические требования

ГОСТ 29329-92 Весы для статического взвешивания. Общие технические требования

ГОСТ 31294-2005 Клапаны предохранительные прямого действия. Общие технические условия

2 Перечень зарубежных стандартов, использованных при разработке стандарта, приведен в приложении А.

3 Термины, определения, сокращения и обозначения

3.1 В настоящем стандарте применены следующие термины с соответствующими определениями:

герметичность: Способность арматуры и отдельных ее элементов и соединений препятствовать газовому или жидкостному обмену между разделенными средами.

герметичность затвора: Свойство затвора препятствовать газовому или жидкостному обмену между средами, разделенными затвором.

давление закрытия : Избыточное давление на входе в предохранительный клапан, при котором после сброса рабочей среды происходит посадка запирающего элемента на седло с обеспечением заданной герметичности затвора.

давление настройки : Наибольшее избыточное давление на входе в предохранительный клапан, при котором затвор закрыт и обеспечивается заданная герметичность затвора.

давление начала открытия : Избыточное давление на входе в предохранительный клапан, при котором усилие, стремящееся открыть клапан, уравновешено усилиями, удерживающими запирающий элемент на седле.

давление полного открытия : Избыточное давление на входе в предохранительный клапан, при котором совершается ход арматуры и достигается максимальная пропускная способность.

испытание на плотность

3.13 испытание на плотность: Гидравлическое либо пневматическое испытание рабочим давлением с выдержкой в течение установленного времени.

1 Испытание на плотность является разновидностью приемочных испытаний по ГОСТ 16504.

2 Испытание на плотность технологических трубопроводов регламентируется ГОСТ 24054.

Смотреть что такое “испытание на плотность” в других словарях:

испытание на плотность соединений (труб) — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN leak test … Справочник технического переводчика

испытание — 3.10 испытание: Техническая операция, заключающаяся в определении одной или нескольких характеристик данной продукции, процесса или услуги в соответствии с установленной процедурой. Источник: ГОСТ Р 51000.4 2008: Общие требования к аккредитации… … Словарь-справочник терминов нормативно-технической документации

ИСПЫТАНИЕ ТОРМОЗОВ — производится с целью проверки их действия и получения полной характеристики их работы. Различают И. т. индивидуальные, групповые и поездные. Индивидуальные И. т. производятся на специальных испытательных столах на з дах, изготовляющих тормозные… … Технический железнодорожный словарь

испытание на перепуск — 3.12 испытание на перепуск: Пневматическое испытание рабочим давлением отдельной полости изделия с контролем падения давления в ней. Примечания 1 Испытание на перепуск является разновидностью испытания на плотность. 2 Падение давления один из… … Словарь-справочник терминов нормативно-технической документации

Гидравлическое испытание — Осмотр португальскими инженерами трубопровода после монтажа Гидравлическое испытание[1] один из наиболее часто используемых видов неразрушающего контроля, проводящееся с целью проверки прочности и плотности … Википедия

динамическое испытание — 3.7 динамическое испытание: Испытание, при котором нагнетание жидкости или газа для поддержания давления продолжается и регулируется в течение всего времени его проведения. Примечание Динамическое испытание является элементом испытаний на… … Словарь-справочник терминов нормативно-технической документации

статическое испытание — 3.27 статическое испытание: Испытание, при котором по достижении конечного давления нагнетание (подача) жидкости или газа прекращается и коллектор подачи давления отсоединяется. Примечание Статическое испытание является элементом испытаний на… … Словарь-справочник терминов нормативно-технической документации

ГИДРАВЛИЧЕСКОЕ ИСПЫТАНИЕ — испытание гидравл. давлением на прочность и плотность (герметичность) паровых котлов, цилиндров, двигателей, труб, баллонов, различных сосудов и приборов, работающих под давлением выше атмосферного. Г. и. производятся при след. давлениях: а)… … Технический железнодорожный словарь

ГОСТ Р 54019-2010: Испытания на пожароопасность. Часть 2-20. Основные методы испытаний раскаленной проволокой. Испытание на воспламеняемость от спирально намотанной проволоки. Испытательное оборудование, методы и руководство проведения испытания — Терминология ГОСТ Р 54019 2010: Испытания на пожароопасность. Часть 2 20. Основные методы испытаний раскаленной проволокой. Испытание на воспламеняемость от спирально намотанной проволоки. Испытательное оборудование, методы и руководство… … Словарь-справочник терминов нормативно-технической документации