Изгарь цинка что это такое

Утилизация гартцинка путём извлечения химически чистого цинка

В чёрной металлургии и машиностроении широко применяют горячее оцинкование металлопродукции для защиты её поверхности от окисления. Процессы горячего оцинкования, как правило, осуществляют на производственных линиях непрерывного действия, содержащих различные технологические узлы, например, ванны с флюсом, после нанесения которого на поверхность изделия соединение стали с цинком ускоряется, а их сцепление усиливается. Однако независимо от вида продукции все линии содержат печи-ванны различной конструкции, заполненные расплавом цинка, в которых непосредственно происходит горячее оцинкование.

Дополнительная информация

- Авторы: Юдин Р.А., Виноградов А.В., Юдин И.Р., Тувалин Н.А. Организация: ЧГУ Скачать доклад: Сборник докладов 2014

Одним из двух основных отходов указанного процесса является гартцинк, представляющий собой сложное физико-химическое соединение, различного химического состава, вторым – оксид цинка. Общеизвестно, что эти отходы можно в дальнейшем утилизировать, например, для выделения из них химически чистого цинка. В данной работе рассматриваются различные способы утилизации гартцинка и рекомендован к расширению внедрения наиболее эффективный из них, внедрённый в г. Череповце на ОАО «Северстальметиз».

Гартцинк образуется в результате реакций на поверхности изделий как продукт взаимодействия стали с жидким цинком. Благодаря большому удельному весу гартцинк постепенно осаждается на дне ванн печей. Периодически его вычерпывают в специальные изложницы, а затем отправляют на специализированные предприятия для дальнейшей утилизации.

Очевидно, что более целесообразно получать химически чистый цинк из гартцинка непосредственно в цехе, производящем оцинкованную металлопродукцию, с последующим его возвратом в основное технологическое производство. Однако известные способы получения химически чистого цинка из гартцинка недостаточно эффективны. Например, известен способ, реализованный на АОЗТ «Сталь» на колпаковой печи ОКБ-443, предназначенной для отжига рулонов стальной ленты [1].

Здесь уместно отметить, что применительно к извлечению цинка из гартцинка добавка порошкового алюминия воздействует как свободный окислитель, переводя часть примесного железа в сплаве FeAl и частично восстанавливая цинкиды гарцинка. Механизм действия флюсовой смеси состоит в том, что она, расплавляясь, офлюсовывает «запутавшийся» цинк, который под влиянием флюса рафинируется в каплях и стекает в приёмную изложницу. Полученный таким образом цинк по содержанию железа соответствует маркам Ц2 и Ц3 по ГОСТ 3640-79 и используется в собственном производстве продукции.

Однако длительность цикла реализации этого способа определяет его невысокую производительность и приводит к повышенным затратам электроэнергии и защитного газа. Кроме того, несмотря на соответствие выделенного цинка по указанному ГОСТу, имеется реальная возможность дальнейшего повышения химической чистоты цинка, выплавляемого из гартцинка без использования указанных добавок, что экономически более чем оправдано.

Больший интерес представляет способ, реализованный в фасонно-литейном цехе Новолипецкого металлургического комбината в электропечи сопротивления типа САТ 025В ёмкостью 650 кг. Этот способ защищён патентом РФ №2188244 (С22В 7/00, С22В 19/30, опубл. 27.08.2002). Он включает загрузку затвердевшего слитка гартцинка в специальном тигле в футерованную огнеупорным шамотом печь. Под печь помещают сливную изложницу, установленную на специальной тележке. Печь разогревают до температуры, равной 1,0-1,12 температуры плавления гартцинка (710 С), и поддерживают эти значения температур в течение 0,25-0,50 ч. Затем отключают обогрев, снижают температуру в печи до 460-500 С и выдерживают в течение 0,30-1,20 ч. После окончания выдержки стопорный затвор тигля открывают и сливают выделенный цинк в приёмную изложницу.

В отличие от варианта, описанного в работе [1], где температура составляет 0,657-0,686 температуры плавления гартцинка, температура в печи после нагрева и плавки равна или превышает эту температуру. Это позволяет сократить время выплавки, обеспечить уменьшение перехода примесей железа в цинк, снизить расход электроэнергии и повысить производительность процесса выплавки. Кроме того, во втором варианте не используется защитный газ, а также добавки алюминия и флюса.

Отходы горячего цинкования

Технологию горячего цинкования можно считать условно экологически чистой. Условно – потому что нет ни одного промышленного производства, которое не выбрасывало бы в окружающую среду вещества, не утилизируемые природой. Действительно, в этом производстве есть и выбросы газов – как с горелочных устройств (NOх), так и с ванн подготовки поверхности (летучие кислоты). Возможны случайные проливы веществ подготовки поверхности, приводящие, как правило, к попаданию этих веществ либо в ливневую канализацию, либо в муниципальные сточные воды.

Тем не менее данное производство готово к тому, чтобы эти выбросы не превышали предельно допустимых параметров, а планируемые отходы производства либо утилизировались с получением полезных продуктов, либо переводились в неядовитые осадки, пригодные к складированию на полигонах бытовых отходов с минимальным ущербом для окружающей среды.

Основными отходами производства на стадии окунания изделий в расплав являются золка, гартцинк и летучая пыль, которая образуется при окунании изделий в расплав как результат разложения флюса.

Самый простой способ утилизации первых двух компонентов – это их продажа. Дело в том, что в золке содержится до 90%, а в гартцинке – порядка 96% металлического цинка. До недавнего времени достаточно большим потребителем цинка и его соединений была лакокрасочная промышленность, производство цинковых белил. Однако в настоящее время цинковые белила интенсивно вытесняются из производства другими видами белых красок, в основном, на основе диоксида титана.

Другой путь утилизации данных отходов – это отправка их на заводы по получению металлического цинка. За рубежом существует определенная такса на эти отходы – примерно 30 и 70% от цены металлического цинка, соответственно. Однако такой способ утилизации приемлем для Западной Европы (из-за малого плеча перевозки), несколько менее приемлем для Нового Света и, вероятно, неприемлем для России из-за малой массы перевозимого груза и больших расстояний.

Но даже в условиях Западной Европы люди задумываются о том, чтобы снизить потери цинка, вернуть хотя бы часть его обратно в процесс. Для этого придумываются различные способы, но все они основаны на физическом состоянии отходов. Рассмотрим все виды отходов по отдельности.

Золка

Внешний вид данного отхода изображен на рис. 13.19. Золка возникает в результате того, что рабочие скребками освобождают поверхность ванны перед погружением изделий в расплав от оксидной пленки. При этом скребок захватывает не только оксид цинка (собственно золку), но и металлический цинк. Этот металлический цинк находится в золке в виде небольших капель размером от долей миллиметра до нескольких миллиметра.

Исследована возможность процесса возврата значительной части металлического цинка путем следующих операций: размола золки, просеивания на отдельные фракции и возврата части фракций в ванну с расплавом. Показано, что такой способ является экономически выгодным.

Предложено также несколько изменить условия сгребания золки. Золка сгребается не за пределы ванны, а в специальное устройство (сборщик золки), расположенное у одного из концов ванны над расплавом. В этих условиях частички металлического цинка, находясь под температурным воздействием расплава, стекают обратно в расплав, в результате чего золка по химическому составу все больше приближается к оксиду цинка (64% цинка в соединении).

Рис. 13.19. Внешний вид золки – одного из основных рециклируемых отходов процесса горячего цинкования.

Возможно также периодическое высыпание золки на поверхность ванны, когда последняя находится в нерабочем состоянии; при этом происходят те же самые процессы, что и в предыдущем случае.

Недостатком данных методов является наличие на поверхности капелек металлического цинка слоя оксида, который при температуре ванны не плавится, поэтому препятствует быстрому слипанию расплавившихся частиц в более крупные агрегаты. Поэтому предложены специальные смеси типа флюкс-цинк, небольшие добавки которых значительно ускоряют процесс переработки золки и позволяют возвратить в ванну до 80% металлического цинка, находящегося в золке. Химический состав смесей не сообщается, но его легко определить химическим путем. Как правило, это хлористый или азотнокислый аммоний, к которому добавлены некоторые вещества, препятствующие их слеживаемости и самопроизвольной взрываемости.

Предлагаются также установки по отделению механическим путем капелек цинка от оксида цинка. Согласно этим методам, производится размол технического продукта и затем рассев на фракции. Оксид цинка, как более хрупкий продукт, превращается в пылевидную фракцию, а более крупные частицы – это металлический цинк.

В последнее время широко рекламируется, на наш взгляд, более прогрессивный способ переработки золки в специально сконструированных печах (рис. 13.20). Экспериментально показано, что при общем цинковании в золке содержится до 70% металлического цинка, а при цинковании труб и при цинковании с использованием центрифуг – до 80% цинка. В то же время показано, что до 90% металлического цинка может быть извлечено из этого отхода. Практика подтверждает эти выводы. Для работы такой печи требуется 10 куб. м горючего газа в час, печь обслуживается одним рабочим, а стоимость регенерированного цинка составляет 0,125 доллара/кг, что дешевле покупного более чем на порядок.

Гартцинк (дросс)

Гартцинк – это железо-цинковый сплав примерной формулы FeZn7 с плотностью около 7, с температурой плавления порядка 530°С. Пути его образования очевидны – это взаимодействие расплавленного цинка с железом, входящим в состав флюса, высушенного на поверхности изделия; это также взаимодействие цинка с железом, выходящим с поверхности изделия при образовании железо-цинкового сплава; это также результат взаимодействия цинка со стенками ванны. Образующийся гартцинк, будучи тяжелее расплава цинка, оседает на дно ванны. Для того, чтобы более эффективно убрать гартцинк со дна ванны, на ее дно помещают свинцовую подушку. В этом случае удаление гартцинка с помощью грейфера является достаточно эффективным. Кроме того, не происходит прирастания гартцинка ко дну ванны.

В имеющихся пособиях не акцентируют внимания читателя на том, что кристаллы гартцинка, зародившиеся малыми, непрерывно растут, и лишь достигнув определенной величины, начинают опускаться на дно. Различные ванны, будучи снабжены горелками различной конструкции, по-различному создают и потоки жидкости в ваннах. В результате на дне различающихся по способу нагрева ванн образуется осадок гартцинка различающейся крупности.

Извлеченный из ванны гартцинк, будучи разлит в чушки для последующей утилизации, по внешним признакам мало чем отличается от чушек металлического цинка (рис. 13.21). Если рассмотреть его срез под микроскопом, то можно увидеть (рис. 13.22), что частички гартцинка «плавают» в цинке, то есть вместе с гартцинком в отходы идет и чистый цинк. Поскольку отходы в виде гартцинка являются хорошим исходным материалом для получения из него вновь металлического цинка, то покупатели платят за этот отход реальные деньги. Обычно они указывают, что принимают для переработки гартцинк с концентрацией целевого продукта (цинка) 92-96%. Посчитаем, сколько лишнего цинка, еще способного послужить технологическим целям, отдается по цене отхода.

Рис. 13.20. Внешний вид устройства для переработки золки на месте оцинковочного производства и получение конечного продукта.

Расчеты показывают, что чистый гартцинк формулы FeZn7 должен содержать 11,1% железа. В реальном отходе содержание железа колеблется от 4 до 8%. Элементарные расчеты показывают, что при содержании железа в гартцинке 4 и 8% доля гартцинка в чушках составляет 36 и 72%, соответственно, то есть содержание чистого цинка равно 64 и 28%.

Последняя величина в принципе равна доле пустот между плотной упаковкой кристаллов гартцинка, если последние принять за шарообразные частицы, и добиться лучшего результата можно лишь с помощью термической обработки отхода (о ней позже). Однако величина 64% говорит о том, что по крайней мере половину цинка из отходов можно было сохранить для производства. Во-первых, необходимо осуществлять мероприятия по увеличению полноты осаждения гартцинка в ванне – осуществляются специальные мероприятия – барботаж расплава.

Имеются патентные решения, в которых предлагается осуществлять нагрев гартцинка в специальном тигле (по аналогии с вышеупомянутым решением по золке), в результате чего кристаллы гартцинка оседают на дно тигля, а сверху оказывается металлический цинк, который можно вернуть в ванну. Неизвестно, однако, проработана ли экономическая сторона вопроса.

Рис. 13.21. Внешний вид отходов гартцинка.

Рис. 13.22. Гартцинк под микроскопом.

Возможно Вас так же заинтересуют следующие статьи:

Что происходит с цинком в процессе цинкования металла?

Горячее цинкование – процесс не безотходный. В результате обработки металла цинком образуется два вида отходов: изгарь и гартцинк

Горячее цинкование. Тонкости, особенности, секреты технологического процесса.

Как формируется цинковое покрытие? Когда деталь помещают в ванну, расплавленный цинк обволакивает ее полностью. На молекулярном уровне происходит следующее: частицы цинка соединяются с частицами поверхности изделия, образуя при этом крепкие связи. Именно поэтому покрытие обладает столь высокой надежностью.

При этом в процессе обработки порядка 10% всего используемого цинка теряется, переходя в изгарь. Результаты лабораторных исследований показали, что ее состав разнообразен и включает в себя множество соединений: оксиды, продукты сгорания флюса (2пС12, КН4С1), вещества, содержащие железо, свинец и другие металлы. Их количество, вид зависит от типа применяемой технологии горячего цинкования. Основные компоненты остаются неизменными. Это цинк и его производные – 75 – 90%, остальные 10% составляют металлические включения (свинец, алюминий, железо), также в небольших пропорциях присутствует вода и хлор.

Кроме того, в процессе цинкования металла образуется еще один тип отходов – гартцинк. Его количество равно 5% от затрачиваемого количества цинка на покрытие. Данный вид отходов имеет более высокую плотность, нежели расплав. Он образуется на дне ванны в том случае, когда количество железа в расплаве становится больше чем предел его растворимости.

Скорость, с которой образуются отходы, в частности изгарь и гартцинк, зависит от ряда факторов:

– периодичности, метода их удаления;

– площади поверхности зеркала ванны;

– метода нагрева ванны;

– температуры расплава цинка, его химического состава;

– интенсивности эксплуатации ванны;

– структуры и химического состава металлического изделия.

Влияние отходов (изгарь, гартцинк) на качество образуемого цинкового покрытия крайне отрицательное. И их надо своевременно удалять, предварительно прекратив процесс цинкования.

Справка:

По материалам: БПМ-Технолоджис (производство линий горячего цинкования).

Способ переработки изгари цинка

Владельцы патента RU 2267546:

Изобретение относится к обработке цветных металлов немеханическими способами и может быть использовано в технологии переработки цинкосодержащих материалов. Предложенный способ переработки изгари цинка включает нагрев кусков изгари цинка размером 50-300 мм до температуры 540-560°С, что позволяет максимально использовать выделенный цинк из его изгари в технологии горячего цинкования. 1 табл.

Предлагаемое изобретение относится к обработке цветных металлов немеханическими способами и может быть использовано в технологии переработки цинксодержащих материалов.

К недостаткам данного способа следует отнести:

2. В корольках всегда присутствуют примеси (окись цинка) в виде вкраплений, которые возникают при застывании изгари цинка и образовании корольков.

3. Железо в корольках цинка представляет собой интерметаллические кристаллы состава FeхZnу, которые назвали гартцинк, возникающие в виде твердой фазы на поверхности основы (железа) в процессе горячего цинкования [А.Г.Смирнов “Горячее цинкование” М.: Изд. литературы по черной и цветной металлургии, 1953 г., с.94-95].

Часть гартцинка в процессе горячего цинкования попадает в расплав цинка и находится в нем в виде взвеси, которая частично осаждается на дно ванны и частично захватывается изгарью цинка. При этом нужно отметить, что кроме интерметаллических соединений в изгари цинка появляется окись цинка как результат окисления цинка на поверхности ванны. Изгарь периодически снимают механическим способом. После охлаждения изгари цинка кристаллы гартцинка остаются в корольках.

Известен взятый в качестве прототипа способ переработки изгари цинка с использованием плавильной печи, из которой расплавленный цинк разливали в чушки

Задачей предполагаемого изобретения является разработка способа переработки изгари цинка, который позволит получить максимальное количество цинка, пригодного для использования в технологии горячего цинкования металлических изделий. Это достигается тем, что в способе изгарь цинка нагревают до температуры 540-560°С.

Техническим результатом от применения предлагаемого изобретения является выделение цинка из изгари с возможностью максимального использования его в технологии горячего цинкования.

Предлагаемый способ заключается в следующем: изгарь цинка, возникающую в процессе цинкования металлических изделий (проволоки) на поверхности расплава цинка и далее снимаемую с нее, охлаждали. Изгарь цинка после охлаждения представляла собой куски от 20 до 300 мм и немного (до 1%) золы от сгорания древесного угля, который насыпали на поверхность расплава для снижения окисления цинка. Изгарь цинка содержала в основном окислы цинка, металлический цинк и примеси главным образом железа (1,5%-2.0%). Перед использованием изгари цинка ее разбирали и в виде кусков (50-300 мм) загружали в тигель в количестве 450-460 кг. Тигель имел на внутренней поверхности защитное покрытие, например, керамическое, а в центре дна отверстие диаметром 50 мм. Тигель с изгарью взвешивали и ставили на изложницу квадратной формы. Внутренняя поверхность изложницы имела защитное покрытие, например керамическое. Тигель ставили на изложницу, крепили к ней и всю сборку устанавливали в электрическую печь. Печь закрывали крышкой, ставили термопару, после чего печь включали. По мере нагрева, начиная с температуры плавления цинка (419°С), цинк выплавлялся из его изгари и стекал через отверстие в тигле в изложницу. После нагрева изгари цинка до определенной температуры печь отключали. Сборку выдерживали в печи (3-4 часа) и далее убирали термопару, снимали крышку, сборку вынимали и разбирали. Остатки изгари цинка в тигле увозили на склад, а слиток цинка взвешивали, анализировали на содержание железа и использовали вместо покупного цинка на участке горячего цинкования, добавляя в ванну цинкования.

Результаты опытов даны в таблице 1.

| Таблица 1. | ||||||

| № п/п | Способы | Температура, °С. | Вес слитка цинка, кг. | Среднее содержание железа в слитке, % | % извлечения цинка | Примечание |

| 1 | Предложенный способ | 540 | 133 | 0,074 | 29 | |

| 2 | -″- | 560 | 146 | 0,078 | 32 | |

| 3 | Граничные | 620 | 168 | 0,18 | 37 | |

| условия | ||||||

| 4 | 500 | 110 | 0,073 | 24 | ||

| 5 | Способ-прототип | 720 | 184 | 1,33 | 40 |

Как видно из таблицы 1, ведение процесса по предложенному способу (опыт 1-2), позволяет, по сравнению со способом-прототипом (опыт 5), снизить содержание железа в слитке цинка в 17 раз (с 1,33% до 0,076%) и весь полученный цинк использовать в технологии горячего цинкования железных изделий

При повышении температуры нагрева (опыт 3) увеличивается доля расплавленного гартцинка и за счет этого возрастает извлечение цинка, но содержание железа при этом становится намного больше (в 2,5 раза) того количества, которое допускается в ваннах горячего цинкования. При снижении температуры нагрева (опыт 4), наоборот, снижается извлечение цинка из его изгари.

Предлагаемое изобретение внедрено в производство в 2003 г. Его использование позволит снизить потребление покупного цинка на 120-140 тонн в год.

Способ переработки изгари цинка, включающий ее нагрев, отличающийся тем, что нагрев ведут до температуры 540-560°С.

Изгарь цинка что это такое

Предлагаемое изобретение относится к обработке цветных металлов немеханическими способами и может быть использовано в технологии переработки цинксодержащих отходов.

Известен способ переработки изгари цинка, заключающийся в абразивном воздействии цинксодержащих отходов процесса горячего цинкования металла друг на друга в водной среде с одновременным разделением отходов на фракции определенного состава и размера с возможностью их последующего использования [Патент РФ №2240363, С22В 7/00, опубл. 2004 г.].

Отходы загружают во вращающийся металлический перфорированный барабан с размером ячеек 1-3 мм, поверхность которого покрыта водой. Вращение проводят до полного отделения более мелкой фракции. При этом процесс обогащения ведут с использованием воды, нагретой до температуры 50-60°С, что, по мнению авторов, является наиболее эффективным. Выделенную фракцию (более 1 мм) авторы предлагают направлять на переплав с получением марки Zn2, а фракцию менее 1 мм, которая осаждается на дне ванны, использовать для получения хлористого цинка.

К недостаткам данного способа следует отнести:

1. Трудоемкость выделения металлической фракции, образование большого объема сточных вод, требующих утилизации и дополнительной очистки для получения хлорида цинка.

2. Энергетические затраты связанные с использованием дополнительного оборудования, увеличение штата рабочего персонала. Организация дополнительного участка для переработки изгари цинка.

3. При возврате металлической фракции (более 1 мм) в расплав железо в корольках цинка представляет собой интерметаллические кристаллы состава FexZny (гартцинк). Возврат данного соединения в ванну цинкования ухудшает свойства расплавленного цинка, повышая содержание железа в расплаве от 1,5% до 2,0%. Вследствие чего возникает необходимость в дополнительной переплавки металлической фракции (более 1 мм) для получения цинка, пригодного в технологии горячего цинкования.

4. Дополнительные затраты на подогрев используемой воды в интервале от 50 до 60°С.

Существует способ переработки, заключающийся в плавке изгари цинка под слоем расплавленного флюса при температуре 420-460°С [Патент СССР №954470, С22В 19/30, опубл. 1980 г.]. Главной особенностью данного способа является то, что с целью повышения извлечения цинка и обеспечения возможности повторного использования флюса используют хлористый цинк. Отработанный расплав хлористого цинка удаляют с поверхности цинковой ванны, растворяют в воде, выделяют окислы цинка, а раствор хлористого цинка упаривают и направляют на плавку.

Готовят раствор хлорида цинка путем подогрева сухой соли в плавильном котле. Сухую изгарь подают в расплав хлорида цинка непрерывно небольшими порциями во избежание местного переохлаждения расплава и при слабом перемешивании для поддержания изгари во взвешенном состоянии. При этом металлические корольки под расплавом надежно защищены от окисляющего воздействия воздуха. Расплавление происходит при температуре 420-460°С. При прохождении через слой расплава поверхность корольков очищается от пленки окислов, что способствует их слиянию, укрупнению и отстаиванию из расплава. Выплавленный цинк (CZn=98,0%) по мнению авторов можно повторно использовать в технологии горячего цинкования в жидком виде, с помощью устройств для транспортировки жидкого металла.

К недостаткам данного способа следует отнести:

1. Трудоемкость выделения металлической фракции, образование большого объема сточных вод, требующих дополнительной очистки и упаривания для получения хлорида цинка.

2. Энергетические затраты, связанные с использованием дополнительного оборудования, увеличение штата рабочего персонала. Организация дополнительных участков для переработки изгари цинка, выщелачивания и упаривания хлористого цинка.

3. Необходимость в дополнительном транспортном оборудовании для перемещения жидкого металла в технологическую ванну горячего цинкования.

4. Дополнительные затраты на упаривание раствора хлористого цинка.

Наиболее близким к заявляемому изобретению является способ переработки изгари цинка с использованием плавильной печи (540-560°С), из которой расплавленный цинк разливали в чушки и возвращали в технологию горячего цинкования [Патент РФ №2267546, С22В 19/30, опубл. 2006 г.].

По данному способу изгарь цинка, возникающую в процессе цинкования металлических изделий на поверхности расплава цинка и далее снимаемую с нее, охлаждали. Перед использованием изгари цинка ее разбирали и в виде кусков (50-300 мм) загружали в тигель в количестве 450-460 кг. Тигель с изгарью взвешивали и ставили на изложницу квадратной формы, после чего устанавливали в электрическую печь. По мере нагрева, начиная с температуры плавления цинка (419°С), цинк выплавлялся из его изгари и стекал через отверстие в тигле в изложницу. После нагрева изгари цинка до определенной температуры печь отключали. Сборку выдерживали в печи (3-4 часа) и далее убирали термопару, снимали крышку, сборку вынимали и разбирали. Остатки изгари цинка в тигле увозили на склад, а слиток цинка взвешивали, анализировали на содержание железа и использовали вместо покупного цинка на участке горячего цинкования, добавляя в ванну цинкования. Эффект достигается за счет отсекания от цинка, выплавляемого из изгари, при определенной температуре, которая оказалась 540-560°С, интерметаллических соединений железа (гартцинка), которые имеют температуру плавления выше 560°С из-за высокого содержания в них железа.

К основным недостаткам указанного способа следует отнести необходимость организации отдельного участка по переработке изгари, сложность управления процессов плавления изгари.

Задачей предлагаемого изобретения является разработка способа извлечения цинка из изгари, который позволит получать цинк непосредственно в ванне цинкования, пригодный для использования в технологии горячего цинкования металлических изделий, с исключением затрат, связанных с потреблением энергоресурсов и приобретением дополнительного оборудования, т.е. без увеличения капитальных и эксплуатационных затрат. Это достигается тем, что нагрев изгари осуществляется от температуры расплава (440-460°С) на его поверхности. При этом наиболее важным фактором в процессе отстаивания изгари цинка является продолжительность процесса. При этом необходимо исключить возможность попадания изгари в расплав в процессе отстаивания.

Суть предложенного способа поясняется примерами.

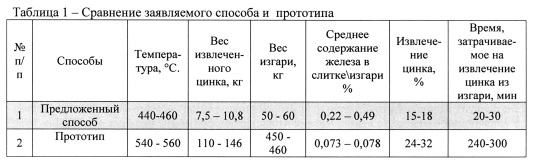

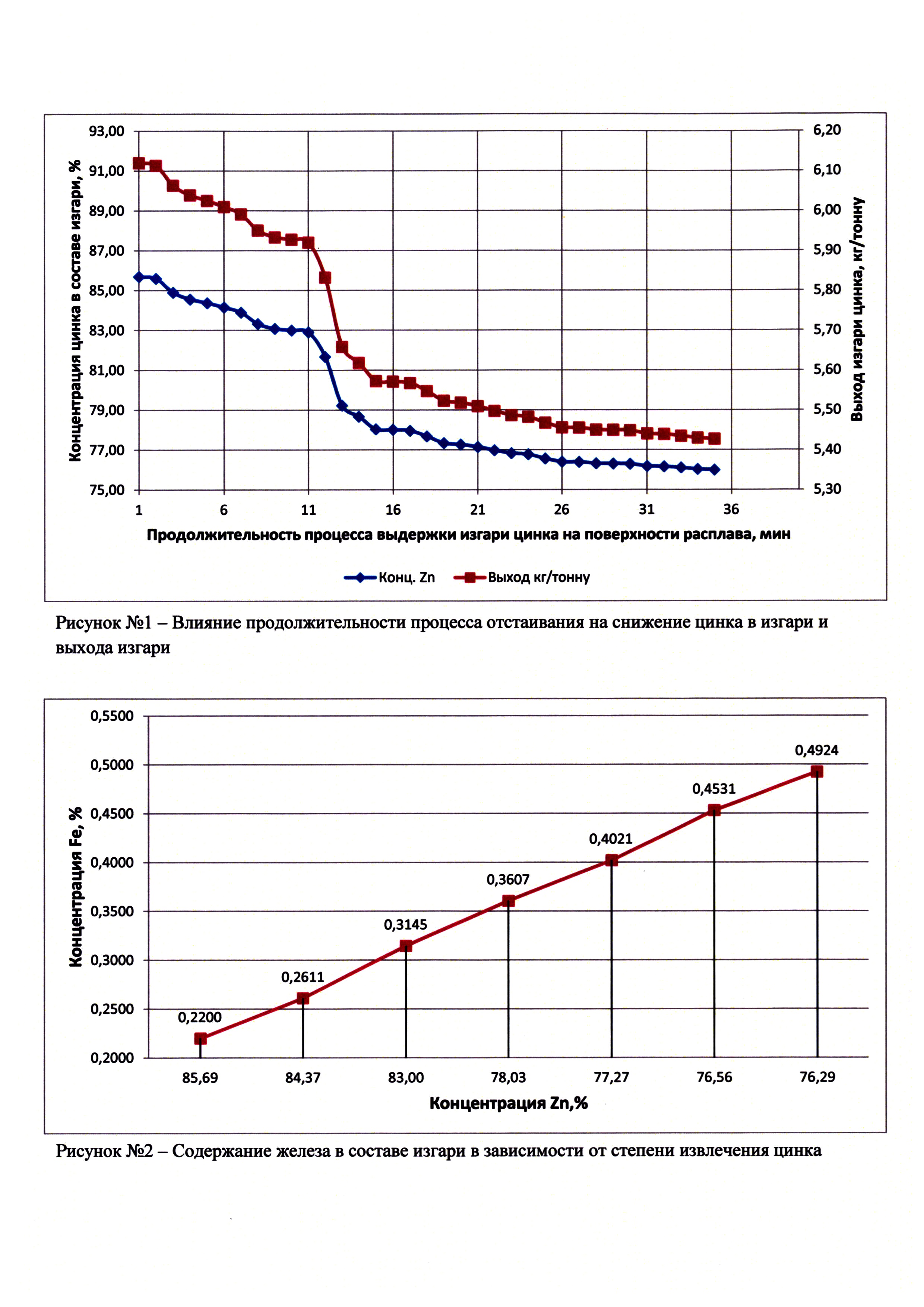

Влияние продолжительности процесса отстаивания представлено на рисунке 1. Содержание цинка в изгари в промежутке 25-35 мин выходит на практически горизонтальное плато и дальнейшего снижения концентрации цинка не происходит. Это связано с тем, что температура в верхней части изгари составляет 230-240°С, что не дает возможность термически обработать остаточный цинк. За 20-30 мин достигали снижения концентрации цинка в изгари с 85% до 77% и выхода изгари с 6,2 до 5,5 кг/т. При этом снижается переход железа в ванну цинкования за счет обогащения изгари (рисунок 2).

Сравнительные данные по использованию методов по заявляемому способу и способу-прототипу представлены в таблице 1.

Способ извлечения цинка из изгари, образующейся на поверхности расплава ванны горячего цинкования, включающий сбор изгари с поверхности расплава ванны горячего цинкования к одному из торцов ванны за металлическую перегородку, препятствующую распространению изгари по поверхности расплава, и последующее отстаивание изгари с обеспечением возврата цинка из изгари в ванну горячего цинкования, отличающийся тем, что отстаивание изгари осуществляют при температуре расплава ванны горячего цинкования 440-460°C в течение 20-30 мин.