Как исправить овальность трубы

Дефекты труб и монтажа

Проблемы

При эксплуатации трубопроводов утечки и розливы случаются чаще всего в результате дефектов различной природы. Прежде всего, речь может идти о дефектах в самих трубах, допущенных в процессе их изготовления. Другая категория — это дефекты, допущенные в процессе строительно-монтажных работ. Именно в местах подобных дефектов и развиваются впоследствии зоны падения прочности и разрушения.

Решения

Борьба с дефектами начинается у производителей труб с проверки качества поставляемого металла, в частности, металлического листа. Эти листы должны проходить полный контроль на наличие скрытых дефектов с помощью специальной аппаратуры неразрушающего контроля.

Затем на стадии сваривания труб из стального листа производится контроль качества сварного шва. Сварные соединения труб должны по прочности соответствовать собственно металлу трубы. Они также проходят 100% контроль, чтобы исключить непроваренные участки, трещины, каверны и раковины.

Трубы проходят контроль овальности, которая не должна превышать 1 процента номинального наружного диаметра, а также кривизну труб. Изучаются также края труб, которые будут свариваться друг с другом — они должны быть без деформаций и расслоения металла. Таким образом, трубы поступают на строительство уже прошедшие комплексный контроль.

В полевых условиях сложнее соблюдать технологии сварки, изоляции и монтажа труб, нежели в комфортных цеховых условиях. Тем более, что здесь также очень много сварочных работ, работ по изоляции труб — как изнутри, так и снаружи. Кольцевая сварка может производиться различными методами: вручную, автоматическим способом, с применением флюса или среды защитных газов. Во всех случаях требования к качеству сварки включают в себя отсутствие каверн, непровара и других типичных для сварных швов дефектов.

Поэтому все сварные соединения так же должны быть проверены неразрушающими методами контроля. Например, ультразвуковыми дефектоскопами, а при необходимости и радиологическими. Следует учитывать, что не существует одного метода на все случаи, поэтому наибольший эффект дает сочетание различных методов.

В настоящее время процедура неразрушающего выявления дефектов в процессе изготовления труб и монтажа трубопровода вполне хорошо изучена и технологически отлажена. Это связано с тем, что к настоящему времени накоплен богатый массив данных в области изучения свойств металлов и сварных швов, произведенных в различных условиях. Это позволяет поставить контроль и выявление дефектов на поток, что повышает эффективность строительно-монтажных работ.

Перспективы выявления дефектов связываются с автоматизацией процесса контроля, а следовательно — и стандартизацией этого процесса. Все вместе позволяет повысить производительность процесса контроля без снижения его качества, как и увеличение числа дублирующих методов. Опыт показывает, что выявление скрытых дефектов в процессе изготовления и строительства трубопровода приносит несравненно меньшие издержки, нежели борьба с последствиями аварий, вызванными пропущенными дефектами спустя годы.

Способ правки овальности полыхцилиндрических деталей

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Республнк (»)833339 (61) Дополнительное к авт. саид-ву— (22) Заявлено03.09.79 (21) 2814484/25-2 (52)M. Кл.

В 21D 3/00 с присоединением заявки РЙ—

СССР на делам нэааретеннй н атнра(тнй (23) Приоритет

Опубликовано 30,05.81. Бюллетень Лв 20 (53) УДК621 979 (088.8 ) Дата опубликования описания 30.05.81 (72) Автор изобретения

В. A. Попов (71) заявитель (54) СПОСОБ ПРАВКИ ОВАЛЬНОСТИ ПОЛЫХ

Изобретение относится к обработке металлов давлением и может быть использовано для правки концов труб.

Известен способ правки овальности полых цилиндрических деталей, включающий цеформацию конца трубы путем при5 ложения усилий по всей внутренней поверхности lg.

Нецостаток известного способа заключается в том, что он не обеспечивает нацеж!

О ное исправление овальности участков труб, подвергаемых впослеаствии механической обработке, а также толстостенных труб.

Бель изобретения — повышение качества правки и обеспечения правки толстостенных труб и труб, подвергаемых впоследствии механической обработке.

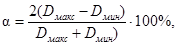

Указанная. цель постигается тем, что в способе правки овальности полых ци- ° линцрических деталей, включаю(цем деформацию конца трубы путем приложения усилия по всей внутренней )(оверхности, аеформацию исправляемого участка осушествляют вначале путем растяжения ао увеличения диаметра на 0,3-0,9% и последуюшей обкатки роликами по винтовой линии, в несколько прохоцов, при этом удельное усилие при обкатке равно 0,9-0,95 прецела текучести металла.

Способ осушествляется слецуюшим образом.

Производится исправление oBBllbEiocTH концевых участков труб аиаметром 206 мм и толшиной стенки 8 мм из стали СП-28, диаметром 120 мм, толшиной стенки 6 мм и 2 мм из стали 10.

При увеличении диаметра до 0,9% трубы исправляют за 5 проходов. Исправление надежное, однако наблюдается остаточное увеличение диаметра трубы до 0,2%.

Трубы диаметром 200 мм исправляют ся при увеличении диаметра до 0,3 мм.

Исправление овала с 3,2 мм до 1,2 осуществляют за 8 проходов. Удельное усилие

Трубы с тлщиной стенки 2 мм исправляются при увеличении диаметра до 5%.

Исправление овала с 2,8 мм до 0,7 мм осуществляют за 6 проходов. После 7 сут выдержки восстановления овала не наблюдается.

Фор мула изобретения

Способ правки овальности полых цилиндрических деталей, включающий деформацию

ЗЭЗЙ конца трубы путем приложения усилия по всех внутренней поверхности, о т л и— ч а ю ш и и е я тем, что с целью по-. вышения качества правки и обеспечения правки толстостенных труб и труб, подвергаемых впоследствии механической обработке, деформацию исправляемого участка осуществляют вначале путем растяжения до увеличения диаметра на 0,3-0,9% щ и последующей обкатки роликами по винтовой линии в несколько проходов, при этом удельное усилие при обкатке равно

0,9 — 0,9 5 предела текучести металла.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

20 yq 236415, кл. B 21 Д 3/00, 1967.

Составитель И. Ланская

Редактор Е. Спиридонова Техред И.Асталош, Корректор П. Бабинсц

Заказ 3858/8 Тираж 888 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-З5, Раушская наб., д. 4/5

Филиал ППП “Па|ент, r. Ужгород, ул. Проектная, 4

Как исправить овальность трубы

КовкаПРО: кузнечное оборудование по ценам производителей

sales@kovkapro.com

Подписаться на блог

Категории блога

Архив

Поиск по блогу

Что происходит с трубой при гибке?

При изгибе трубы разные ее части испытывают нагрузки разного типа. Та часть трубы, что находится снаружи изгиба, растягивается. Часть трубы, находящаяся на внутренней части гиба, наоборот, сжимается. Чем меньше радиус изгиба (чем компактнее изгиб), тем сильнее должен деформироваться каждый из участков трубы.

Растягиваясь, внешняя часть трубы стремится стать плоской. Стенки трубы начинают терять форму, и наружная стенка как бы «проваливается» внутрь трубы, и она в сечении стремится принять форму овала. Силы, действующие на стенки трубы на внутренней части гиба, сжимают металл, и поскольку он не может сжиматься бесконечно, то в какой-то момент начитает собираться в «гармошку».

В случае с арбалетным трубогибом ситуация усугубляется тем, что основное усилие при гибке прикладывается к трубе в одной очень узкой зоне — по центру гиба. В ней и возникает основная масса деффектов. И если труба ломается, то перелом тоже возникает в этой зоне.

Силы, возникающие в месте изгиба трубы, стремятся оторвать трубу от оснастки, чтобы металлу было «удобно» деформироваться. Металл на внешней части гиба растягивается, на внутренней — сжимается. Под действием этих сил стенки трубы стремятся разойтись в стороны, и тем самым как бы выдавливают ее наружу, прочь из желоба на пуансоне. Поскольку на арбалетном трубогибе труба ничем не удерживается на оснастке в точке перегиба, ничто не препятствует этому процессу, и это приводит возникновению вредных деформаций. Если труба имеет достаточно толстую стенку, то они будут почти незаметными — труба получит небольшую овальность, но в основном сохранит свою форму. Если стенка тоньше, чем позволяют условия, труба получит овальность, гофру на внутренней стороне или сломается.

По сути, процесс гибки на арбалетном трубогибе можно сравнить с переламыванием трубы об колено. Только это «колено» железное и имеет желоб, в который помещается труба. Желоб не столько способствует сохранению формы трубы, сколько не дает ей соскочить с пуансона. Труба подвергается достаточно варварскому воздействию, и если ее стенки недостаточно мощные, она портится.

Почему песок и нагрев не решают проблему вредной деформации?

Песок, набиваемый внутрь трубы, призван поддерживать ее стенки изнутри при гибке и препятствовать «проваливанию» внешней стороны гиба. Однако, как бы тщательно не был утрамбован песок внутри трубы, плотность такой набивки не может соперничать с плотностью металла. Да, песок до какой-то степени удерживает внешнюю стенку от уплощения, а внутреннюю — от образования «гармошки». Но его плотность слишком мала, он сыпучий, а потому стремится «приспособиться» к изменяющейся форме трубы, вместо того, чтобы жестко держать форму. Поддерживающий эффект от песка не достаточен для тонкостенных труб при гибке с тем радиусом, который задан пуансоном арбалетного трубогиба. Поэтому в большинстве случаев это ухищрение не помогает.

Нагрев и вовсе только ухудшает ситуацию с вредными деформациями. Нагретый металл гораздо пластичнее холодного и он легче гнется. Но и вредные деформации в нагретой трубе возникают проще. Нагрев трубы не отменяет законов, по которым деформируются стенки, он лишь делает металл более пластичным. Для того, чтобы аккуратно согнуть трубу, нужно греть лишь маленький ее участок, после чего гнуть это место на небольшую величину. Затем греют следующий участок, и подгибают уже его. И так по все длине гиба. Такая техника позволяет получать неплохие результаты, но она исключительно трудоемка. И на арбалетном трубогибе ее не применить, т.к. трубу не получится прогреть равномерно (с внутренней части гиба она закрыта пуансоном). Да и долговременный контакт трубогиба с нагретой докрасна трубой не пойдет инструменту на пользу.

Что нужно сделать, чтобы труба не портилась при гибке?

Помните правило: чем тоньше стенка трубы, тем больше радиус загиба В исключительных случая можно прогреть место гиба

Для повышения качества гиба нужно обеспечить минимум три условия:

Все это выполняется при гибке трубы методом намотки на оснастку. Упрощенно это выглядит так: труба наматывается на ролик с желобом, а в точке перегиба прижимается к нему ответной частью оснастки, также имеющей полукруглый вырез. По мере того, как труба наматывается на оснастку, точка перегиба плавно смещается вдоль изгибаемой трубы от начала к концу. Это обеспечивает равномерное приложение усилия. Дополнительный прижим выполняет две функции: не дает трубе оторваться от ролика и препятствует расхождению стенок трубы в стороны.

Гибочный ролик достаточного размера с помощью данной технологии можно гнуть трубы со стенкой малой толщины без повреждений и каждый раз гарантированно получать детали с одинаковыми размерами (что недостижимо при использовании арбалетного трубогиба). Становится возможным гнуть без повреждений, не набивая песком, даже ту трубу, которая раньше портилась. А применив песочную набивку можно чисто согнуть трубы со стенкой на 0.5-1 тоньше, чем без него. Кроме того, становится возможным гнуть детали сложной формы, в том числе и выполнять трехмерную гибку.

Ж.3 Технология правки овала на электросварных трубах

Ж.3.1 Разрешается править трубы с величиной овала до правки, не превышающей 4 % от номинального диаметра. Овальность труб определяется как отношение разности наибольшего и наименьшего диаметра в одном сечении к номинальному наружному диаметру. Исправление овала производится на расстоянии не более 200 мм от конца трубы.

Ж.3.2 Правка овала производится путем увеличения минимального диаметра за счет статической упругой деформации трубы. При этом раздача трубы не должна превышать 5 % от номинального диаметра.

Ж.3.3 При отрицательной температуре окружающей среды допускается правка овала с предварительным подогревом изнутри трубы в интервале от 20 ºС до 30 ºС. Измерение температуры трубы производится контактным (бесконтактным) термометром.

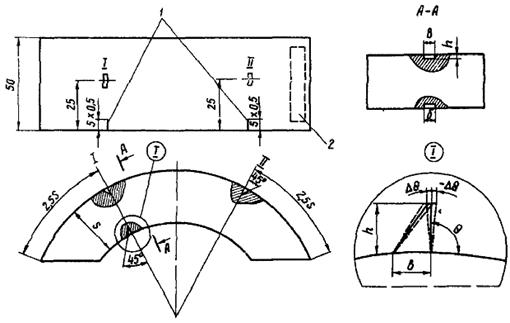

Ж.3.4 Правка овалов осуществляется с помощью механических или гидравлических устройств (домкратов), в следующем порядке:

– на торце трубы рулеткой с точностью до ±1,0 мм определить минимальный и максимальный диаметры. На внешней поверхности трубы мелом нанести отметку в точке минимального диаметра;

– трубу установить таким образом, чтобы меловая отметка находилась в верхнем или нижнем положении;

– внутрь трубы установить нижнюю опору (металлический упор радиусом равным внутреннему диаметру трубы), домкрат и верхнюю опору в вертикальном положении;

– длина опоры вдоль образующей не менее 100 мм и по окружности не менее

20° (рисунок Ж.1);

– установить домкрат в упор без зазора с трубой, отметить начальное положение штока, поднять шток домкрата на высоту, приведенную в таблице Ж.1, в зависимости от типоразмера трубы (значение величины подъема измерить линейкой с ценой деления

±1,0 мм);

– произвести выдержку домкрата в рабочем положении в интервале от 10 до 15 мин;

– привести домкрат в исходное положение.

|

Домкрат

Опора

Вставка нижняя

Рисунок Ж.1 – Схема правки овала труб

Ж.3.5 Произвести измерение овала. При величине овала более 1 % повторить операции правки по пункту Ж.3.4 настоящего приложения не более 3 раз. При овальности не более 1 % от номинального диаметра труба считается пригодной.

Таблица Ж.1 – Контрольные параметры операции правки овала трубы

| № п/п | Диаметр трубы | Величина поднятия штока, мм | Длина накладки по окружности не менее, мм |

Ж.4 Подготовка производственного оборудования

Ж.4.1 На площадке складирования труб должен быть организован участок обработки кромок труб. Организация участка должна быть предусмотрена ППР. Схема участка производства работ при обработке кромок и резке труб приведена на рисунке Ж.2.

1 – опоры; 2 – труба; 3 – кромкообрабатывающий станок; 4 – гидростанция; 5 – шланги гидропривода; 6 – провода электросети; 7 – траверса с торцевыми захватами; 8 – кольцевой зажим;

9 – площадка контроля качества работ; 10 – трубоукладчик; 11 – склад труб длиной 12 м; 12 – склад трубных деталей с обработанными торцами; 13 – деревянные подкладки; 14 – склад труб с обработанными торцами. М1 – машинист трубоукладчика; К – оператор кромкообрабатывающего станка; С – стропальщик; Б – слесарь-монтажник; П – помощник оператора

Рисунок Ж.2 – Схема участка производства работ при обработке кромок и резке труб

Ж.4.2 Размеры участка должны позволять компактно расположить кромкообрабатывающее оборудование, обеспечить свободное и безопасное перемещение грузоподъемного оборудования. Участок обработки кромок труб должен быть обеспечен централизованной или автономной электросетью мощностью не менее 20 кВт.

Ж.4.3 Для обработки кромок трубы должны быть уложены на инвентарные опоры, Схема укладки трубы на опоры и установки кромкообрабатывающего станка на трубе представлена на рисунке Ж.3.

Рисунок Ж.3 – Схема укладки трубы на опоры и установки

кромкообрабатывающего станка на трубе

Ж.4.4 Перемещение труб, укладка труб на опоры, поддержание при резке, снятие трубы с опор осуществляется краном-трубоукладчиком или автокраном.

Ж.4.5 До начала работ по обработке кромок:

– проверить грузозахватные приспособления для перемещения труб;

– подготовить кромкообрабатывающий станок к работе;

– подключить оборудование к электросети.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

1. ВВЕДЕНИЕ

1.2. С выходом настоящей Инструкции отменяется действие «Инструкции по дефектоскопическому контролю качества металла гибов различных типоразмеров необогреваемых труб котлов и паропроводов свежего пара и горячего промперегрева ТЭС» (М.: СЦНТИ ОРГРЭС, 1974).

1.4. Инструкция разработана с учетом требований Правил Госгортехнадзора СССР, ТУ-14-3-460-75 «Трубы стальные бесшовные для паровых котлов и трубопроводов. Технические условия», ОСТ 108.030.129-79 «Фасонные детали и сборочные единицы станционных и турбинных трубопроводов тепловых электростанций. Общие технические условия», ГОСТ 20415-75 «Контроль неразрушающий. Методы акустические. Общие положения», ГОСТ 21105-75 «Контроль неразрушающий. Магнитопорошковый метод», ОСТ 108.030.40-79 «Элементы трубные поверхностей нагрева. Трубы соединительные в пределах котла. Коллекторы стационарных паровых котлов. Общие технические условия».

Срок введения установлен с 1 января 1982 г.

2. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. Инструкция определяет методы дефектоскопии гибов необогреваемых труб в пределах котлов, станционных трубопроводов пара и горячей воды, трубопроводов в пределах турбины и других труб, выполненных из сталей перлитного класса с наружным диаметром 57 мм и более, толщиной стенки 3,5 мм и более. Инструкция не распространяется на литые колена.

– визуальный осмотр и измерение овальности;

– магнитопорошковую дефектоскопию (МПД);

– измерение толщины стенки ультразвуковым методом;

– ультразвуковую дефектоскопию (УЗД).

2.5. Контроль новых гибов выполняется по всей поверхности гнутого участка с применением методов по п. 2.4, кроме МПД. Гибы труб диаметром 273 мм и более дополнительно подвергаются МПД.

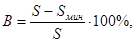

Контроль гибов, находящихся в эксплуатации, выполняется не менее чем на двух третях поверхностей гибов, включая растянутую и нейтральные зоны (рис. 1).

2.7. Гибы, входящие в контрольные группы, подвергаются всем видам контроля, по п. 2.4 по всей поверхности гиба (в растянутой, сжатой и нейтральной зонах).

3. ВИЗУАЛЬНЫЙ ОСМОТР И ИЗМЕРЕНИЕ ОВАЛЬНОСТИ

3.1. Визуальный осмотр гибов проводится в целях выявления на наружной поверхности дефектов, не допустимых по ТУ-14-3-460-75 на изготовление труб и ОСТ 108.030.129-79 на изготовление гибов.

Визуальный осмотр поверхности проводится без применения увеличительных приборов после зачистки, выполненной для новых гибов согласно ОСТ 108.030.129-79, а для гибов, находящихся в эксплуатации, после зачистки, выполненной согласно п. 6.16 настоящей Инструкции.

Значение овальности гибов не должно превышать значений, указанных в ОСТ 108.030.129-79.

4. МАГНИТОПОРОШКОВАЯ ДЕФЕКТОСКОПИЯ (МПД)

В условиях эксплуатации на ТЭС допускается вместо МПД применение УЗК поверхностными волнами, методика которого изложена в приложении 2. Контроль выполняется после зачистки поверхности гиба согласно п. 6.16 настоящей Инструкции.

4.3. Магнитопорошковый контроль производить по методике, изложенной в приложении 3.

4.4. Дефектные места могут быть выбраны шлифовальной машинкой и повторно проконтролированы МПД или травлением или капиллярной дефектоскопией.

Решение о пригодности гибов после удаления дефектов принимается по результатам измерений толщины стенки в месте выборки по п. 5.5.

4.4, 4.5. (Измененная редакция).

5. УЛЬТРАЗВУКОВАЯ ТОЛЩИНОМЕТРИЯ

Допускается выполнение толщинометрии приборами УДМ-1м и УДМ-3 согласно рекомендуемому в приложении 4 методу.

Измерения толщины производятся после подготовки поверхности согласно п. 6.16 настоящей Инструкции.

Утонение стенки гибов для труб, выполненных с отклонениями от номинальных размеров по толщине, не должно превышать значений, указанных в ОСТ 106.030.40-79.

5.6. Результаты толщинометрии оформляются в соответствии с п. 7 настоящей Инструкции.

6. УЛЬТРАЗВУКОВАЯ ДЕФЕКТОСКОПИЯ

6.4. Оценка качества гибов производится на основании сопоставления параметров эхо-сигналов от дефекта и углового отражателя типа «зарубка» на испытательном образце соответствующего типоразмера.

Для настройки дефектоскопа на внутренней и наружной поверхностях испытательного образца (см. рис. 2) изготавливаются угловые отражатели («зарубки») по технологии, приведенной в приложении 5 ОП № 501-ПД-75.

Размеры угловых отражателей и параметры контроля гибов в зависимости от толщины стенки приведены в табл. 1.

Размеры углового отражателя («зарубки»), мм