Как осуществляется контроль геометрических параметров рельсовой колеи сдо ржд

5.6. Контроль рельсов на РСП

Новая технология контроля рельсов контрольно-измерительными комплексами на РСП должна предусматривать:

а) оснащение рабочих мест в технологическом потоке РСП с учетом современных требований, введение элементов механизации, роботизации и автоматизации, исключение устаревших средств контроля, малоэффективного и нестандартного вспомогательного оборудования;

б) внедрение комплексной автоматизированной системы контроля рельсов и технической диагностики на РСП на основе современных методов для повышения качества продукции, производительности, технологичности, достоверности и информативности ведения инструментальной оценки состояния производства рельсовых плетей на всех операциях.

Комплекс автоматизированной системы контроля рельсов и технической диагностики должен обеспечивать:

1) сплошной контроль (фиксация и измерение) износа профиля прибывших старогодных рельсов и определение группы годности;

3) регистрацию и распознавание постоянной маркировки на шейке очищенного рельса, выполненной во время прокатки и клеймением в горячем и холодном состоянии;

4) входной контроль профиля рельсов после фрезеровки перед сваркой;

5) видеорегистрацию вырезки дефектных участков на рельсорезных станках;

6) видеорегистрацию установки свариваемых рельсов в сварочной машине по совмещенным контурам, а также операций сварщика;

7) входной контроль профиля рельсов (перпендикулярности) после сварки;

8) видеорегистрацию и фиксацию температуры операций термообработки;

9) видеорегистрацию операции грубой шлифовки с обязательной фиксацией маркировки применяемого шлифовального круга и технологии шлифования;

10) видеорегистрацию операции чистовой шлифовки с обязательной фиксацией маркировки применяемого шлифовального круга и технологии шлифования;

11) входной контроль профиля рельсов после шлифовки;

12) автоматическое измерение твердости металла в зоне сварного стыка;

13) автоматизированное измерение намагниченности рельсов;

14) регистрацию и распознавание нанесенной лазерной маркировки;

15) видеорегистрацию нанесенной краской маркировки сварного стыка;

в) выходной (приемочный) контроль на РСП должен осуществляться автоматизированными (роботизированными) многофункциональными стендами неразрушающего контроля и измерения геометрических параметров сварных стыков, обеспечивая в автоматическом режиме:

1) настройку и калибровку всех параметров стенда, включая пьезоэлектрические преобразователи, средства измерения (пирометры, твердомеры, видеорегистраторы и т.п.);

2) расчет необходимой зоны контроля для выбранного типа рельса;

3) лазерное измерение геометрических параметров сварного стыка;

4) видеомониторинг отдельных участков рельса и распознавание участков отжига;

5) проведение ультразвукового контроля, включая слежение за акустоконтактом и подачей контактной жидкости;

6) звуковую и световую сигнализацию сопровождения контроля;

7) средства цветовой маркировки (краскоотметчик) сварного стыка;

8) формирование итогового протокола контроля, включая параметры плети, номер сварного стыка, параметры измерений и контроля по всему сечению рельса в формате 3D;

9) наличие средств коммуникаций для обеспечения взаимодействия с АСУТП.

Наряду с разработкой и применением передовых методов НК и ТД в РСП система управления должна быть усовершенствована с помощью применения современных информационных технологий.

В соответствии с концепцией ЕК АСУИ данные автоматизированной системы регистрации должны быть интегрированы в единую технологическую базу объектов инфраструктуры (ЕТБ ОИ) по средствам открытых программных интерфейсов;

г) модернизация всех РСП и оснащение автоматизированными и роботизированными комплексами технической диагностики с индивидуальным подходом и учетом имеющихся технологических схем сварочного производства. Обеспечение в автоматическом режиме входного, пооперационного и выходного контроля качества рельсосварочного производства.

Принимая во внимание, что основной причиной укладки в путь рельсов с дефектами является отсутствие автоматизированной системы контроля в РСП, и, как следствие, пропуск дефектов при выходном контроле, то внедрение комплексной системы неразрушающего контроля и технической диагностики рельсов на РСП позволит сократить к минимуму влияние человеческого фактора на пропуск дефекта до укладки в путь.

Инструкция по оценке состояния рельсовой колеи

В соответствии с настоящей инструкцией регламентируется порядок контроля, автоматизированной расшифровки, оценки и регистрации геометрических параметров рельсовой колеи.

Основной целью данной инструкции является изменение подхода к оценке состояния пути.

В том числе:

Инструкция 436/р состоит из 87 страниц, посмотреть можно ЗДЕСЬ. Инструкция 436/р по оценке состояния рельсовой колеи

1. Область применения

2. Термины и определения

3. Принятые сокращения

4. Основные положения

5. Общий порядок контроля, оценки и регистрации параметров рельсовой колеи путеизмерителями

6. Оценка отступлений от норм содержания рельсовой колеи на участках с допустимой скоростью движения поездов 140 км/ч и менее

7. Оценка отступлений от норм содержания пути на участках с допустимой скоростью движения поездов более 140 км/ч

8. Оценка сочетаний отступлений в плане и профиле и дополнительные требования оценки ГРК в особых условиях

9. Оценка дополнительно контролируемых параметров состояния пути

10. Регистрация выявленных отступлений и неисправностей ГРК

11. Оценка отдельных отступлений, километров и участков пути

12. Обеспечение безопасности движения при выявлении неисправностей путеизмерителем 32

13. Перечень нормативных документов

Приложение No 1, Порядок и примеры расшифровки результатов

измерений и формирования выходных форм оценки состояния рельсовой колеи

Приложение No 2. Балловая оценка отступлений и неисправностей по ГРК

Приложение No 3. Методика расчета задания по балловой оценке состояния рельсовой колеи для участков пути

Приложение No 4. Порядок устранения выявляемых путеизмерителями отступлений и неисправностей в содержании пути

Компания ОАО «РЖД» постоянно стремится к совершенствованию технологий, увеличению скоростей и пропускной способности на всех участках дорог. И в связи с этим распоряжения и инструкции постоянно меняются.

Сейчас и работников путевой службы коснулись соответствующие изменения, внесенные в основную инструкцию, которая непосредственно влияет на показатели в работе предприятий путевого хозяйства.

Это изменение уже очень давно назревало, много лет ходили слухи о том, что ЦП-515 отменят, но только вносили изменения в действующие регламентирующие документы.

Сейчас ввели новую инструкцию по расшифровке лент вагона путеизмерителя: Инструкция по оценке состояния рельсовой колеи путеизмерительными средствами и мерам по обеспечению безопасности движения поездов 436/р., утвердили её совсем недавно 28.02.2020.

Основные отличия новой Инструкции оценки от ЦП-515

Расширен скоростной диапазон оценки

Балловая оценка рассчитывается не так как мы с вами привыкли, теперь балловая оценка каждого отступления рассчитывается в зависимости от его величины.

Качественная оценка километров зависит от суммы баллов всех отступлений.

Балловая оценка начисляется за каждый отдельный перекос, просадку, рихтовку, и т.п.

Балловая оценка уширения, сужения и плавных отклонений уровня начисляется в зависимости величины и длины отступления.

В новой ЦП-515 (если можно её так назвать) внесены просадки в зоне изолирующих стыков, по величине и длине.

Просадки теперь оцениваются на длине более 6 метров.

Появилось новое отклонение «ПрУ» — отклонения нулевой линии уровня от паспортной линии в кривой, они вызваны несоответствием фактического возвышения, записанному в базе паспортных данных.

Километры, на которых выявлен боковой износ рельсов величиной, требующей ограничения скорости движения поездов, получают оценку «неудовлетворительно» с начислением дополнительных 50 баллов.

На главных путях с установленной скоростью 61 км/ч и более выявляются сверхнормативные длинные профильные неровности пути.

Появилось ещё одно замечание — «ослабленные промежуточные скрепления».

Изучаем внимательно, это заработная плата, премии путейцев.

Было бы хорошо обсудить изменения и поделиться опытом у нас на Форуме.

Метрологический контроль за состоянием рельсов и рельсовой колеи

К средствам контроля рельсов и рельсовой колеи относятся: вагоны-дефектоскопы, вагоны-путеизмерители, путеизмерительные тележки, шаблоны путеизмерительные типа ЦУП, рельсовые съёмные дефектоскопы. Вагоны-дефектоскопы и вагоны-путеизмерители применяются на первичной стадии диагностики ж.д. пути, путеизмерительные тележки, шаблоны и съёмные дефектоскопы –на вторичной стадии.

Целью метрологического контроля ремонта и эксплуатации средств контроля является: обеспечение единства и требуемой точности измерения, обеспечение надлежащего состояния ж.д. пути и безопасности движения подвижного состава, поддержание средств контроля в постоянной готовности к выполнению измерений.

Метрологическое обеспечение производства, ремонта, эксплуатации средств контроля включает: метрологическую аттестацию и поверку средств контроля, ведомственный контроль за состоянием и применением средств контроля. Метрологической аттестации подвергают вновь изготовленные или находящиеся на эксплуатации и ранее не прошедшие метрологическую аттестацию, или вышедшие из ремонта средства контроля.

Поверку средств контроля производят в соответствии с требованиями нормативно-технических документов по поверке, разработанных в соответствии с РД 50-660-88.

Вагоны дефектоскопы и вагоны-путеизмерители при выпуске из производства подлежат метрологической аттестации ведомственными метрологическими службами в соответствии с ГОСТ 8.326 по программам и методикам, разработанными в установленном порядке, а в эксплуатации подлежат ведомственной поверке в соответствии с РД 32-11-90.

Путеизмерительные тележки и шаблоны типа ЦУП, прошедшие государственные приёмочные испытания, в процессе эксплуатации и выпуске из ремонта подлежат метрологической аттестации и поверке ведомственными службами МПС в соответствии с РД 32-11-90.

Съёмные рельсовые дефектоскопы, прошедшие государственные приёмочные испытания, в процессе эксплуатации и после ремонта подлежат метрологической аттестации и периодической поверке органами ведомственной метрологической службы МПС.

Ведомственная поверка производится в подразделениях метрологической службы предприятий, имеющих регистрационное удостоверение на право поверки, выданное территориальными органами Госстандарта РФ, либо головной организацией метрологической службы дороги.

Порядок организации и проведения регистрации предприятий на право проведения поверки и ремонта средств измерений установлен РД 50-89-86 и РД Цтех –28.01-86.

Вагоны-дефектоскопы предназначены для выявления дефектов и повреждений рельсов и стрелочных переводов при непрерывном движении. Применяются на стадии сплошного контроля рельсов в любых метеорологических условиях (в т.ч. мороз, снег, туман и др.). Периодичность контроля в зависимости от фактического состояния рельсов. Поверочным оборудованием и образцовыми средствами измерений являются контрольно-измерительные средства измерений общего назначения и контрольный тупик. НТД на методы и средства поверки – ТУ 332 ЦП-512-31. Инструкция по эксплуатации вагонов-дефектоскопов. Правила ремонтов пр. ЦП/2291. Контроль основных параметров и работы аппаратуры — ежемесячно.

Съёмные ультразвуковые дефектоскопы «Рельс-5» (УД-12-УР), УЗД –НИИМ-6М, «Поиск-2», «Поиск-10Э» предназначены для выявления продольных и поперечных трещин в головке, шейке и её продолжении в подошву рельсов. Применяются для сплошного контроля рельсов по всей длине пути. Периодичность контроля от 5 дней до одного месяца в зависимости от состояния рельсового хозяйства и условий эксплуатации пути. Периодичность поверки-1 раз в 6 месяцев. Контроль основных параметров – ежемесячно.

Поверочным оборудованием служит: стандартные образцы ГОСТ 14762-86, ГОСТ 13576-85, ГОСТ 12997-84, осциллограф С1-65А, С1-114 ГОСТ 9829-81, генератор импульсов Г5-60, Г5-55, НТД на методы и средства поверки, методики и методические указания: ШЮ 2.778.115.ПМ, ШЮ 2.009.009.ПМ; Правила ремонта дефектоскопов; инструкция по эксплуатации дефектоскопов.

Для поверки средства измерения используются вольтметры электронные В7-48, частотомеры 43-47А. НТД на методы и средства поверки- Правила ремонта дефектоскопов, методика поверки ПМ2-76.

Однониточные ультразвуковые дефектоскопы: «Рельс-4» (УД-11УР) УРДО-3. Назначение — выборочное выявление продольных и поперечных трещин в головке, шейке и её продолжении в подошву рельса. Применяются для выборочного контроля рельсов в труднодоступных местах (мосты, тоннели), болтовых стыков и вторичного контроля по показаниям съёмных дефектоскопов и вагонов-дефектоскопов. Периодичность поверки 1 раз в 6 месяцев, контроль основных параметров — ежемесячно. Для поверки прибора служат: стандартные образцы ГОСТ 18576-85, ГОСТ 17782-86, осциллограф С1-65А, С1-114, угломер с нониусом ГОСТ 5378-88.

НТД на методы и средства поверки – инструкции по поверке 5033.00.000.ПМ, ШЮ 2.778.115.Д 6, инструкция по эксплуатации дефектоскопов.

Вагоны путеизмерительные ЦНИИ-2 осуществляют непрерывный контроль следующих основных параметров состояния рельсовой колеи во время движения:

Применяются на первичной стадии диагностики рельсовой колеи по ширине, уровню, рихтовке, просадкам. Периодичность контроля не менее одного раза в месяц. Поверочное оборудование и образцовые средства измерений – контрольный тупик ж.д. пути; штангельциркуль ШЦ –2000 ГОСТ 166-89, линейка измерительная метрологическая ГОСТ 427-75, шаблон ЦУП-2Д ТУ-32 ЦП 133-81.

Поверка контрольных механизмов производится перед каждым выездом, периодичность поверки 1 раз в 6месяцев. Документация на методы и средства поверки — описание по эксплуатации, правила ремонта нр. ЦП 0/2906.

Шаблоны путевые рабочие с изоляцией (РШИ) колеи 1520 мм и 1524мм. Служат для измерения ширины колеи железнодорожного пути 1520 мм и 1524 мм. Применяются для контроля железнодорожного пути по ширине колеи при перешивке её на прямых и кривых участках пути, как оборудованных, так и не оборудованных автоблокировкой. Периодичность поверки — один раз в квартал.

Для поверки служит стенд, образцы шероховатости 5 кл. ГОСТ 9378-75, мегаомметр М 1101/1 ТУ 25.04-798-78, щупы, набор нр.2 или нр.4 кл.2 ТУ 2-034-0221197-011-91. НТД на методы и средства поверки: инструкция по поверке 1320.000 ПМ5, инструкция по поверке 1271.000 ПМ3.

Шаблоны путеизмерительные типа ЦУП-2Д для контроля железнодорожного пути по ширине колеи и взаимному возвышению одного рельса относительно другого (уровень). Применяется как на участках, оборудованных автоблокировкой, так и не оборудованных и изготавливается в климатическом исполнении у категории размещения I группы условий эксплуатации 5 по ГОСТ 15150-69. Так же для выборочного вторичного контроля показаний вагонов — путеизмерителей ЦНИИ-2. Периодичность поверки – 1 раз в квартал. Поверочное оборудование:

НТД на методы и средства поверки: инструкция по поверке 1433.000 ПМ-3

Тележки путеизмерительные ПТ-7, ПТ-8 осуществляют непрерывный контроль расстояния между внутренними гранями головок рельсов (шаблон) и взаимного положения рельсовых нитей по высоте (уровню). Запись измеряемых параметров производится на бумажной ленте в виде двух графиков: изменения ширины колеи и уровня в функции пути.

Периодичность поверки — один раз в год.

Поверочное оборудование и образцовые средства измерений — испытательный стенд СИ-1, психрометр аспирационный (механический) М8-4М, термометр типа ТНБ-1 ГОСТ 11278Е.

НТД на методы и средства поверки является методика поверки ПТ-8.000.00 ПМ3.

Как осуществляется контроль геометрических параметров рельсовой колеи сдо ржд

ОАО «РОССИЙСКИЕ ЖЕЛЕЗНЫЕ ДОРОГИ»

РАСПОРЯЖЕНИЕ

от 16 июля 2013 г. N 1566р

ОБ УТВЕРЖДЕНИИ И ВВЕДЕНИИ В ДЕЙСТВИЕ ИНСТРУКЦИИ О ПОРЯДКЕ КОМПЛЕКСНОГО КОНТРОЛЯ СОСТОЯНИЯ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ ПУТЕИЗМЕРИТЕЛЬНЫМИ СРЕДСТВАМИ ДЛЯ ИНФОРМАЦИОННОГО ОБЕСПЕЧЕНИЯ РЕШЕНИЯ ЗАДАЧ ПУТЕВОГО ХОЗЯЙСТВА ОАО «РЖД»

Вице-президент ОАО «РЖД»

А.В. Целько

УТВЕРЖДЕНА

распоряжением ОАО «РЖД»

от 16 июля 2013 г. N 1566р

ИНСТРУКЦИЯ

О ПОРЯДКЕ КОМПЛЕКСНОГО КОНТРОЛЯ ПУТЕИЗМЕРИТЕЛЬНЫМИ СРЕДСТВАМИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ ДЛЯ ИНФОРМАЦИОННОГО ОБЕСПЕЧЕНИЯ РЕШЕНИЯ ЗАДАЧ ПУТЕВОГО ХОЗЯЙСТВА ОАО «РЖД»

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящая Инструкция предназначена для применения в подразделениях Центральной дирекции инфраструктуры ОАО «РЖД».

Инструкция регламентирует порядок комплексного контроля железнодорожного пути для информационного обеспечения решения задач путевого хозяйства ОАО «РЖД» путеизмерительными средствами (далее ПС), включая ручной измерительный инструмент, путеизмерительные тележки, вагоны-путеизмерители, самоходные путеизмерители-дефектоскопы, путеобследовательские станции и лаборатории, диагностические комплексы контроля железнодорожной инфраструктуры.

3. ЗАДАЧИ ПУТЕВОГО ХОЗЯЙСТВА, РЕШАЕМЫЕ С ПОМОЩЬЮ ПУТЕИЗМЕРИТЕЛЬНЫХ СРЕДСТВ

3.1. Основными задачами путевого хозяйства, решаемыми с помощью путеизмерительных средств являются:

обеспечение безопасности движения поездов;

мониторинг состояния пути, предупреждения его предотказного состояния;

планирование и контроль выполнения работ по текущему содержанию пути;

паспортизация железнодорожного пути, обеспечение ЕКАСУИ фактической информацией о состоянии объектов пути;

предпроектное обследование и планирование ремонтов пути;

приемка и оценка качества проведенных ремонтных работ.

3.2. Для информационного обеспечения указанных задач (таблица 3.1) на дорогах ОАО «РЖД» в настоящее время эксплуатируются следующие путеизмерительные средства:

— ручной путеизмерительный инструмент (шаблоны, скобы);

— путеизмерительные тележки (ПТ-7МК, ПТ-7МК-01, АКНОП);

— ручной путеизмеритель РПИ;

— вагоны-путеизмерители типа KBЛ-П разных модификаций;

— самоходные путеизмерители-дефектоскопы (МТКП и «Север»);

— вагоны путеобследовательские станции ЦНИИ-4;

— диагностические комплексы инфраструктуры (ДКИ) «ЭРА» и «ИНТЕГРАЛ»;

— нагрузочные поезда для оценки деформативности пути.

По заданию ОАО «РЖД» разработаны и находятся в стадии доводки и опытной эксплуатации путеизмерительные лаборатории на базе локомотивов ЧС-200 и ВЛ-11.

Путеизмерительные средства для решения задач путевого хозяйства

Задачи путевого хозяйства

Уровень

использования

информации

Обеспечение безопасности

движения поездов

КВЛ-П, РПИ, ЦНИИ-4, ДКИ,

путеизмерители-дефектоскопы,

путеизмерительные тележки,

ручной инструмент

Планирование и контроль

выполнения работ по текущему

содержанию пути

КВЛ-П, ЦНИИ-4, ДКИ, РПИ,

путеизмерители-дефектоскопы,

путеизмерительные тележки

Мониторинг состояния пути,

предупреждение предотказного

состояния пути

КВЛ-П, ЦНИИ-4, ДКИ, РПИ,

путеизмерители-дефектоскопы,

путеизмерительные тележки

Паспортизация

железнодорожного пути и

обеспечение ЕК АСУИ

фактической информацией о

характеристиках и состоянии

объектов пути.

Предпроектное обследование и

планирование ремонтов пути

ЦНИИ-4, ДКИ,

Нагрузочный поезд

Оценка качества выполненных

работ по реконструкции и

ремонту пути

4. ПОРЯДОК ОРГАНИЗАЦИИ РАБОТЫ ПУТЕИЗМЕРИТЕЛЬНЫХ СРЕДСТВ

4.1. Порядок подготовки к работе и проведения измерительных проездов

4.2. Порядок применения различных путеизмерительных средств

4.3. Периодичность и порядок комплексного контроля пути для решения задач путевого хозяйства путеизмерительными средствами

Периодичность проверок пути путеизмерительными средствами

Тип

путеизмерительного

средства

Содержание материала

1 Определение принадлежит проф. Панскому В. М.; он указывал на неправильность отождествления понятий «рельсовая колея» и «железнодорожный путь».

На железных дорогах Советского Союза установлена норма устройства ширины колеи на прямых участках пути 1520 мм. На некоторых линиях сохранилась еще ширина колеи 1524 мм. Эти линии постепенно приводятся к ширине колеи 1520 мм.

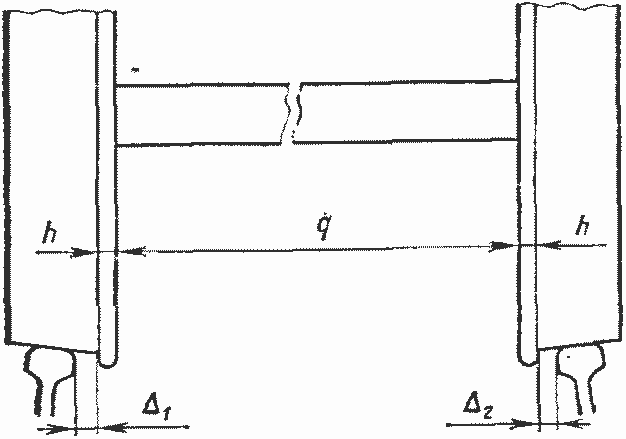

Рис. 34. Схема для определения зазоров между гребнями колес и рельсами

При допускаемых минимальных q, h, t, г и f 2sпр —1574 мм. Однако опасность схода возникает и тогда, когда колесо опирается на рельс частью, имеющей коничность 1/7. При этом 2sпр=1550 мм. С учетом же изгиба осей и упругого отжатия рельсов, очевидно, нельзя допускать ширину колеи больше чем 1546 мм. Это и предусматривается инструкциями по содержанию железнодорожного пути.

Таблица 5

| Степень отступления |

(2.26)

(2.26)

(2.32)

(2.32)

(2.33)

(2.33)