Какие должны быть параметры при диагностике исправного автомобиля

Диагностические параметры и нормативы

Чтобы определить, в каком состоянии находится автомобиль или его элемент, необходимо знать параметры его технического состояния, заданные нормативно-технической документацией предприятия-изготовителя.

Параметры технического состояния (структурными параметрами) — это физические величины (выраженные в миллиметрах, градусах и т.п.), определяющие связь и взаимодействие элементов автомобиля и его функционирование в целом. Например, параметрами технического состояния сопряжения поршень—цилиндр двигателя могут быть размеры сопряженных деталей поршней и цилиндров, которые определяют зазор между ними, овальность и т.п. В процессе эксплуатации параметры технического состояния изменяются от номинального до предельного значения под влиянием различных конструктивно-технологических и эксплуатационных факторов. Предельные значения структурных параметров обусловлены вероятностью отказов и неисправностей автомобиля и являются в основном значениями технико-экономического характера.

Возможность непосредственного измерения в процессе эксплуатации структурных параметров (износов, зазоров) сопряжений механизмов автомобиля без их разборки весьма ограничена. Поэтому при диагностировании пользуются косвенными признаками, отражающими техническое состояние автомобиля. Эти признаки называются диагностическими параметрами и представляют собой пригодные для измерения физические величины, связанные с параметрами технического состояния автомобиля и несущие информацию о его состоянии.

Диагностический параметр — это мера проявления технического состояния автомобиля и его элементов по косвенным признакам, определяемая количественными значениями.

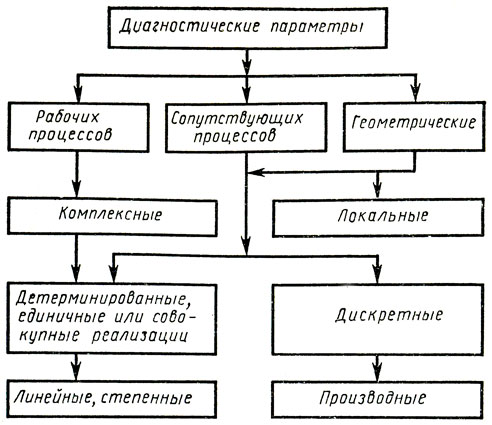

Диагностическими параметрами могут быть параметры рабочих процессов (мощность, тормозной путь, расход топлива и др.), сопутствующих процессов (вибрация, шум и т.п.) и геометрические величины (зазор, люфт, свободный ход, биение и др.).

Для обеспечения надлежащей достоверности и экономичности диагностирования диагностические параметры должны обладать чувствительностью, однозначностью, стабильностью, информативностью.

Чувствительность диагностического параметра — это отношение его приращения к соответствующему изменению структурного параметра.

Чем больше значение этой величины, тем чувствительнее диагностический параметр к изменению структурного параметра.

Однозначность диагностического параметра определяется монотонно возвращающей или убывающей зависимостью его от структурного параметра в диапазоне от начального до предельного изменения структурного параметра.

Стабильность диагностического параметра определяется дисперсией его значения при многократных измерениях в неизменных условиях при одном и том же значении структурного параметра. Нестабильность диагностического параметра снижает достоверность оценки технического состояния механизма, что в некоторых случаях заставляет отказаться от удобных методов диагностирования. Так, например, именно это является одной из основных причин, по которой площадочные тормозные стенды, несмотря на некоторые их преимущества, не нашли широкого применения на практике. Для определения истинного состояния тормозной системы на таких стендах необходимо проводить целую серию измерений, что представляет определенную трудность.

Информативность диагностического параметра является главным критерием, положенным в основу определения возможности применения параметра для целей диагностирования. Она характеризует достоверность диагноза, получаемого в результате измерения значений параметра.

Рис. Сравнительная схема информативности диагностических параметров: а — информативного (П); б — малоинформативного (П’); в — неинформативного (П»); f1, f2 — функции распределения параметров соответственно исправных и неисправных объектов

Диагностические параметры механизма, как и структурные, являются переменными случайными величинами и имеют соответствующие номинальные и предельные значения. С увеличением пробега автомобиля диагностические параметры могут либо увеличиваться (вибрации и др.), либо уменьшаться (давление масла и т.д.). Существующая связь между диагностическими и структурными параметрами позволяет без разборки автомобиля и его элементов количественно оценить их техническое состояние.

Диагностические нормативы — это количественная оценка технического состояния диагностируемой системы. К ним относятся:

Определение технического состояния системы в данный момент и прогнозирование ее работоспособности в период предстоящей наработки выполняются путем сравнения измеренного значения диагностического параметра с его допустимым значением.

Какие должны быть параметры при диагностике исправного автомобиля

Сообщение DizZa » 07 апр 2011, 15:52

Предлогаю прикрепить эту тему и в нее складывать (в первое сообщение) все что есть по нормальным параметрам машины при диагностике. Пишите кто, что знает. Поправляйте написанное.

1. Датчик положения дроссельной заслонки (ДПДЗ) (TPS) жизненно важный параметр работы двигателя и АКПП.

Стартовое положение на холостом ходу или на не заведенной машине должно быть 9.8% по сканеру и 5В по мультиметру. (Надо проверить, не у всех 5В это 9,8%) (Если стартовое значение иное, необходима обязательная регулировка.)

2. Давление во впускном коллекторе (MAP сенсор).

3. Напряжение бортовой сети.

При заглушенном двигателе напряженеи должно быть около 12.5В при нормальном аккумуляторе. При работе на оборотах xx напряжение должно быть не менее 13В и не более 15В.

4. Температура охлаждающей жидкости.

Мерить на холостом толку нет. Надо мерить во время нагрузки. Температура не должна подниматься выше 95 градусов. Если поднимается, значит забит радиатор или воздушная пробка где то. Еще температура выше поднимается если термостату каюк, или радиатор забит например пухом, и то на трассе, под нагрузкой двига.

Вентиляторы срабатывают на 92 градусах.

5. Короткая коррекция смеси.

Надо добавить данных с исправной машины и не только на холостых.

6. Длинная коррекция смеси.

Надо добавить данных с исправной машины, и не только на холостых.

Какие должны быть параметры при диагностике исправного автомобиля

1.2. Диагностические параметры

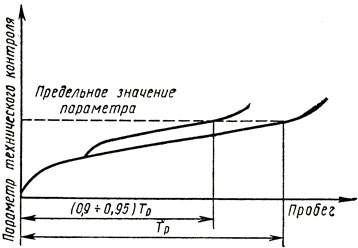

Классификация диагностических параметров (рис. 1.1). В процессе эксплуатации трущиеся сопряжения автомобиля изнашиваются, происходит разрегулировка его систем, узлов и агрегатов, т. е. изменяются значения его структурных параметров, непосредственно характеризующих исправность объекта диагностирования. К ним относят зазоры в сопряжении, величину износа поверхностей детали и другие параметры, измерение которых связано с необходимостью проведения разборочных работ. Это повышает трудоемкость контроля и существенно снижает (иногда на 5-10 %) ресурс контролируемого агрегата. Последнее объясняется появлением дополнительного цикла приработки поверхностей контролируемого сопряжения (рис. 1.2).

Рис. 1.1. Классификация диагностических параметров

Рис. 1.2. Схема изменения структурного параметра в зависимости от пробега

Из всего многообразия возможных диагностических параметров выбирают и используют в практических целях лишь те параметры, которые отвечают требованиям однозначности, стабильности, широты изменения, доступности и удобства измерения, информативности и технологичности. Смысл перечисленных требований графически показан на рис. 1.3.

Требование стабильности устанавливает возможную величину отклонения диагностического параметра от своего среднего значения, характеризующую рассеивание параметра при неизменных значениях структурных параметров и условиях их измерения (рис. 1.3,б).

Требование широты изменения устанавливает диапазон изменения диагностического параметра, соответствующий заданной величине изменения структурного параметра. Чем больше диапазон изменения диагностического параметра, тем выше его информативность. На рис. 1.3,в параметр кривой 6 имеет большую широту изменения диагностического параметра ΔД4, чем параметр кривой 7 ΔД5. Аналитически отмеченное условие выражается следующей зависимостью: dД4/dS>dД5/dS.

По объему и характеру передаваемой информации диагностические параметры классифицируют на частные, общие и взаимозависимые.

Частные диагностические параметры независимо от других указывают на вполне определенную конкретную неисправность. Например, угол замкнутого состояния контактов определяет зазор в контактах прерывателя.

Общие диагностические параметры характеризуют техническое состояние диагностируемого объекта в целом. Например, люфт на выходном валу коробки перемены передач характеризует общее ее техническое состояние, но не состояние конкретной зубчатой пары.

Взаимозависимые диагностические параметры оценивают неисправность только по совокупности нескольких измеренных параметров. Например, износ поршневых колец определяется давлением в цилиндре в конце такта сжатия, относительными утечками отработавших газов в картер двигателя, наличием “хлопков” в карбюраторе при пуске двигателя.

Естественно, что чем больше измеряемых диагностических параметров, тем шире информация о состоянии объекта, но при этом повышаются трудоемкость и стоимость диагностирования.

По содержанию передаваемой информации диагностические параметры разделяют на три группы: параметры, дающие информацию о техническом состоянии объекта, но не характеризующие его функциональные возможности; параметры, дающие информацию о функциональных возможностях объекта, но не дающие информацию о его техническом состоянии; параметры (комбинированные), дающие информацию как о техническом состоянии объекта, так и о его функциональных возможностях.

Выбор диагностических параметров. Выбор диагностических параметров (табл. 1.3) для оценки технического состояния автомобилей осуществляют из номенклатур, рекомендуемых государственными стандартами (ГОСТ 25478-82, 26048-83, 23435-79, 17 2 2 03-87, 21393-75 и др.), а также другой нормативно-технической документацией.

Таблица 1.3. Номенклатура диагностических параметров автомобилей с бензиновым двигателем

При выборе диагностических параметров можно применять метод, сущность которого заключается в следующем. Выбирают основные структурные параметры Дi и параметры Кj, которые можно использовать в качестве диагностических. По данным статистики отказов определяют “вероятностные веса” структурных параметров при различных состояниях диагностируемого объекта, а также устанавливают вероятность возникновения этих состояний при различных комбинациях диагностических параметров.

Рассматриваемая задача может решаться по методике, предложенной филиалом НАМИ. Методика носит рекомендательный характер и основана на критерии экономичности диагностирования. Рассматриваемая методика предусматривает три возможных метода диагностирования с помощью внешних традиционных средств, систем встроенных датчиков (СВД) и бортовых систем контроля.

Методика. В ней предлагается для каждого из трех приведенных выше методов диагностирования формула расчета издержек на контроль объекта (автомобиля в целом, агрегата, системы, узла), его профилактический и аварийный ремонты, а также из-за простоев в ремонте.

Для первых двух методов составляют целевые функции, характеризующие зависимость издержек от периодичности диагностирования рассматриваемого элемента автомобиля. Минимум этих функций и дает оптимальную периодичность диагностирования, которая определяет минимальные издержки на эксплуатацию и ремонт элемента, включая и затраты на диагностирование. Для третьего метода диагностирования также предложена формула определения издержек.

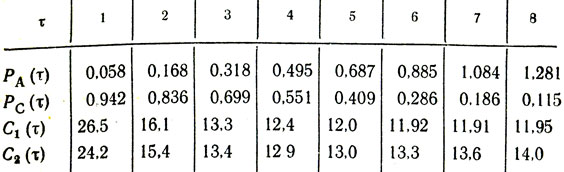

Например, пусть для диагностического параметра “Контрольный расход топлива” соответствующие характеристики трех способов диагностирования равны:

1. A=20 руб., B=5 руб., С=5 руб., D=6 руб/ч, tA=8 ч, tC=2 ч, tВ=0,25 ч.

Таблица 1.4. Значения функций C1(τ), С2(τ) и их составляющих РА(τ), РС(τ)

Какие должны быть параметры при диагностике автомобилей

30.03.2021 10 590 ВАЗ

Оптимальная работа автомобильного двигателя зависит от многих параметров и устройств. Для обеспечения нормальной работоспособности моторы ВАЗ оснащаются различными датчиками, предназначенными для выполнения разных функций. Что нужно знать о диагностики и замене контроллеров и каковы параметры датчиков инжекторных двигателей ВАЗ таблица представлена в этой статье.

Диагностические параметры

При решении практических задач технической диагностики при эксплуатации непосредственно измерить некоторые структурные параметры часто бывает невозможно, так как для этого необходимо произвести разборку машины. Поэтому в процессе диагностирования используют диагностические параметры-показатели, измерение которых не требует разборки оборудования или сборочной единицы. Диагностические параметры, используемые для оценки технического состояния машин, подразделяются на несколько типов.

Интегральныедиагностические параметры характеризуют техническое состояние группы элементов (например, давление в гидросистеме).

Простыепараметры связаны с техническим состоянием одного элемента (например, геометрический размер).

Единичныминазывают диагностические параметры, которые не могут быть разделены на несколько составляющих с помощью простых алгебраических действий.

Комплексныепараметры представляют собой совокупность нескольких простых параметров. Объединение нескольких простых параметров в один комплексный производится для сокращения количества контролируемых факторов при экспериментальных исследованиях. Комплексные и единичные параметры могут быть как интегральными, так и простыми.

Прямыедиагностические параметры непосредственно характеризуют техническое состояние объекта. К этой группе параметров относятся геометрические параметры технического состояния, а также ряд параметров рабочих процессов (например, зазор, давление в гидросистеме и пр.).

Косвенные диагностические параметры связаны с соответствующими параметрами технического состояния функциональной зависимостью и характеризуют изменение технического состояния объекта (системы) косвенным образом. Существенным недостатком косвенных диагностических параметров является то, что они вносят дополнительную погрешность в результаты диагностирования, обусловленную искажением сигнала в процессе формирования диагностического параметра.

Косвенные диагностические параметры, как правило, носят широкий информационный характер, так как формируются под действием изменения целого ряда (а не одного) параметров технического состояния.

К косвенным относят параметры сопутствующих процессов и ряд параметров рабочих процессов (например, состав выхлопных газов). При подборе диагностических параметров целесообразно отдавать предпочтение прямым параметрам, что обеспечивает большую точность диагностирования. Однако измерение прямых диагностических параметров в большинстве случаев требует частичной разборки машины. Чтобы избежать этого, приходится для оценки технического состояния использовать косвенные диагностические параметры.

Геометрические диагностические параметры характеризуют геометрические размеры элементов диагностируемого объекта и связи между ними. Примерами геометрических диагностических параметров являются зазоры, несоосность, люфт.

Диагностическиепараметры рабочих процессов характеризуют функционирование основных элементов объекта диагностирования. Эти параметры являются широко информативными и характеризуют общее состояние объекта. Примерами диагностических параметров рабочих процессов являются величина тормозного пути, мощность двигателя, состав отработанных газов и пр.

Диагностические параметры сопутствующих процессов являются косвенными показателями технического состояния объекта и отличаются невысокой точностью. Эти параметры широко информативные. В группу этих параметров входят виброакустические параметры, показатели теплового состояния механизма и пр.

В зависимости от характера проявления изменения технического состояния, возможных последствий отказа и применяемой аппаратуры различают диагностические параметры, измеряемые дискретно и непрерывно. Оценку диагностических параметров, измеряемых дискретно, проводят с помощью переносных и стационарных средств (микрометров, газоанализаторов), устанавливаемых на передвижных диагностических станциях или стационарных постах.

Оценку диагностических параметров, измеряемых непрерывно, производят с помощью встроенных диагностических средств (датчиков, манометров).

Методы и средства технического диагностирования

Для оценки диагностических признаков и заключения о техническом состоянии оборудования используют различные методы.

Методы диагностирования классифицируют в зависимости от характера и физической сущности распознаваемых признаков и измеряемых параметров технического состояния объектов.

Акустические методы технического диагностирования, основаны на измерении амплитуды и частоты звуковых колебаний, излучаемых объектом в процессе работы. Изменение технического состояния элементов машин в процессе работы — увеличение зазоров в сопряжениях, изменение нагрузочного, скоростного и теплового режимов работы деталей вследствие их изнашивания, старения, коррозии вызывает соответствующие изменения параметров звуковых колебаний. Сопоставляя эмпирические значения звуковых сигналов с эталонными, можно судить о техническом состоянии объекта в данный момент времени и прогнозировать его изменение на некоторый период.

Поскольку в формировании звукового потока участвуют практически все подвижные объекта диагностирования, акустические методы позволяют оценить техническое состояние большинства основных элементов по величинам излучаемых ими звуковых сигналов. Основная сложность при этом состоит в выделении определенного сигнала из общего спектра и распознавании его принадлежности тому или иному элементу машины. Для оценки звукового сигнала (выделения его из общего спектра и измерения) используют специальную аппаратуру — спектрометры, шумомеры, осцилографы.

Акустические методы диагностирования применяют в основном для оценки технического состояния элементов, силовых уста-новок, механических и гидромеханических передач.

Виброметрическиеметоды основаны на измерении параметров вибрации объекта диагностирования. Уровень вибрации объекта в процессе работы определяют техническим состоянием его основных элементов: размерами зазоров в сопряжениях, износом деталей. Поэтому, измеряя параметры вибрации (частоту, амплитуду, ускорение) и сравнивая их с эталонными значениями, можно оценивать техническое состояние объекта диагностирования в данный момент времени и прогнозировать его изменение на некоторый период.

Рис.21. Блок-схема виброметрической аппаратуры.

Приведенная на рис.21 блок-схема иллюстрирует устройство и принцип действия виброметрической аппаратуры. Установленный непосредственно на поверхности объекта датчик 1 регистрирует механические вибрационные колебания и передает соответствующие электрические сигналы на усилитель-анализатор 2. Каскад электронных интеграторов обеспечивает измерение амплитуды, скорости и ускорения механических колебаний. Набор частотных фильтров 3 позволяет настраивать прибор на соответствующий рабочий частотный диапазон. Кроме того, фильтры служат для подавления помех, обусловленных низко- и высокочастотными шумами. Запись сигнала производят с помощью самописца 4 или какого-либо другого регистрирующего прибора (например, измерительного магнитофона), подключаемого на его место.

Поскольку параметры вибрации, используемые в качестве диагностических, являются широко информативными и формируются под воздействием большого количества элементов объекта, основной сложностью при диагностировании виброметрическими методами является, как и в предыдущем случае, распознавание принадлежности сигнала определенному элементу.

Виброметрические методы используют для диагностирования элементов силовых установок, механических и гидромеханических передач.

Методы технического диагностирования по составу масел наиболее универсальны и широко применяются для экспресс-оценки состояния двигателей, элементов трансмиссии, гидравлических систем управления, а также смазочных материалов и рабочих жидкостей.

Yasrmz › Блог › Как провести полную диагностику автомобиля

Порядок проведения диагностики Диагностика неисправностей в электронных системах управления автомобиля проводится обычно в такой последовательности. Шаг 1. Подтверждение факта наличия неисправности Требуется убедиться, что неисправность реально существует. Если водитель неверно интерпретирует нормальные реакции автомобиля в каких-то обстоятельствах, ему следует это объяснить. Полезным источником информации является сам водитель (владелец) у которого надо уточнить условия возникновения неисправности: — какова была за бортом температура; — прогрет ли двигатель; — проявляется ли неисправность при трогании с места, ускорении или при постоянной скорости движения; — какие предупреждающие индикаторы на панели приборов при этом включаются; — какие и когда выполнялись на автомобиле сервисные или ремонтные работы; — пользовался ли автомобилем кто-либо другой. Шаг 2. Внешний осмотр и проверка узлов, блоков и систем автомобиля Проведение осмотра и предварительной проверки при диагностике необходимо. По оценкам экспертов, 10-30% неисправностей на автомобиле выявляются таким путем. До проведения диагностики неисправностей в системе управления двигателем важно устранить очевидные неисправности, такие как: — утечка топлива, масла, охлаждающей жидкости; — трещины или не подключенные вакуумные шланги; — коррозия контактов аккумуляторной батареи; — нарушение электрических соединений в контактных разъемах; — необычные звуки, запахи, дым; — засорение воздушного фильтра и воздуховода (при длительном простое автомобиля грызуны могут делать там гнезда или запасы корма). Необходимо также провести предварительную проверку всех функциональных устройств. На этом этапе следует определить, что исправно и что неисправно, для чего поочередно включаются и выключаются все подсистемы. При этом следует обратить внимание на признаки предыдущих ремонтов — всегда есть риск, что при ремонте что-то забыли подключить или неправильно соединили. Шаг 3. Проверка технического состояния подсистем Проверка уровня и качества моторного масла. 1. Уровень масла должен быть в пределах нормы. 2. Если масло на щупе вспыхивает или горит, то в масле присутствует бензин и его пары через систему вентиляции картера излишне обогащают топливовоздушную смесь (ТВ-смесь). 3. Если на разогретой поверхности (например, на выпускном коллекторе) масло кипит или пузырится, в нем содержится влага. 4. Разотрите каплю масла в пальцах, убедитесь, что в нем нет абразивных частиц. Уровень охлаждающей жидкости и ее качество. Правильное функционирование системы охлаждения двигателя очень важно для его нормальной работы. При перегреве неизбежно возникают проблемы. 1. Уровень охлаждающей жидкости должен быть в пределах нормы. Проверяется он при холодном двигателе. В рабочем режиме при попытке снять крышку радиатора горячая (температура выше 100 °С) охлаждающая жидкость под давлением выплескивается наружу и может причинить ожоги. 2. Перед зимней эксплуатацией с помощью гидрометра определяются точки кипения и замерзания охлаждающей жидкости, т. е. правильность концентрации антифриза. 3. При работе под давлением неисправная система охлаждения двигателя дает утечку охладителя. В местах протечек обычно видны потеки: серо-белые, ржавые, зеленоватые от антифриза. 4. Если в радиаторе оказываются холодные секции, значит, они засорены. 5. Проверяется работа реле вентилятора, двигателя электровентилятора, натяжение приводного ремня водяного насоса. Тест с листом бумаги. Возьмите лист бумаги размером 7,5×2,5 см (например, долларовую купюру, как советуют на автосервисах США) и поднесите к выхлопной трубе автомобиля с прогретым двигателем на холостых оборотах на расстояние примерно 2,5 см. Бумага должна равномерно отталкиваться от трубы потоком выхлопных газов. А можно просто послушать у выхлопной трубы. Не лезть сразу под капот, как это чаще всего бывает, особыми умниками.

Шаг 4. Работа с сервисной документацией. Считывание диагностических кодов По оценкам производителей, до 30% случаев неисправностей автомобилей обнаруживается и исправляется на основе информации в виде указаний, предположений, диагностических карт в руководствах по техническому обслуживанию и ремонту. Перед использованием документации следует точно знать: модель, год выпуска, тип двигателя и трансмиссии, постоянная или непостоянная это неисправность. Современное диагностическое оборудование уже содержит карты поиска неисправностей, например DIS (диагностическая информационная система, которая входит в состав оборудования BMW GT1, OPS, BMW STD OBD и других).

В памяти компьютера ЭБУ (в регистраторе неисправностей) сохраняются как коды постоянных (текущих) неисправностей, так и тех, которые были обнаружены ЭБУ, но в данный мо¬мент не проявляются — это непостоянные (однократные, исторические) коды. Коды и постоянных и непостоянных неисправностей, которые по сути дела являются диагностическими кодами, называются кодами ошибок или кодами неисправностей. Но строго говоря, это не одно и тоже. Если при возникновении какой-либо неисправности (постоянной или непостоянной) в регистратор неисправности записывается строго однозначный код, то такой диагностический код может быть назван «кодом неисправности». Такой код возникает под прямым непосредственным воздействием конкретной неисправности и присущ только ей. Но некоторые неисправности воздействуют на систему самодиагностики не прямо, а опосредованно, через изменения параметров в ЭБУ. Такие неисправности не имеют своего прямого кода для фиксации в регистраторе, но как и любые другие неисправности, вызывают нарушение штатного (стандартного) режима работы контролируемой системы. Как следствие в регистратор неисправностей записывается код сбоя в системе, который и называется «кодом ошибки». Как правило, код ошибки указывает на несколько возможных неисправностей и в разных подсистемах (или устройствах) управления. В современных электронных системах автоматического управления причинно-следственные связи между непостоянными неисправностями и диагностическими кодами не всегда однозначны, и поэтому, коды фиксируемые в ЭБУ на непродолжительное время (на несколько циклов «пуск-останов ДВС») более полно соответствуют кодам ошибок. Однако, следует отметить, что общепринятой (стандартной) терминологии для обозначения типов диагностических кодов пока не разработано. Шаг 5. Просмотр параметров с помощью сканера Сканер — это миниатюрный переносной прибор, обычно с дисплеем на жидких кристаллах. Все автомобили General Motors и Chrysler с 1981 г. позволяют просматривать параметры режима двигателя с помощью сканера, подключенного к диагностическому разъему. Параметров много, и просматривать их все подряд бессмысленно, сообщения типа «это значение неверно сканер все равно не выдаст. Нужно или следовать какому-то плану, например диагностической карте, или просмотреть наиболее информативные о работе двигателя параметры: — убедиться, что для холодного двигателя температура охлаждающей жидкости и воздуха во впускном коллекторе одинаковая; — клапан регулятора оборотов холостого хода должен быть открыт на допустимое число шагов (или %); — сигнал с датчика кислорода должен опускаться ниже уровня 200 мВ, подниматься выше 700 мВ, фронты непологие, частота не менее 4 Гц.

Параметры диагностики

Доброго времени суток всем. Вчера был на диагностике, дали некий документ, в котором хотелось бы разобраться. Гуру подскажите что значат зти параметры и находятся ли они в норме? Спасибо.

Я первый раз такое вижу. Что хоть меряли, куда подключались и чем? По идее должны были объяснить какой параметр, что значит.

Из бумажки вижу что коды ошибок не обнаружены, УОЗ-10*, на выхлопе по СО-0.8 после регулировки 0.1, компрессия 13 очков, ток заряда АКБ 14,1в., первая строка похоже длительность впрыска в микросекундах.

такую диагностику видел в первый раз- кроме традиционного сканера подключали куда-то осциллограф, милливольтметр и еще кучу каких-то советских приборов, промыли форсунки, второй столбец это после промывки. Вся эта диагностика вместе с промывкой длилась около 2 часов. Кстати махом вылечили от провала холостых крутанув на БДЗ винтик. Теперь стоят как вкопанные.

Конечно говорили что-почем только не совсем я запомнил. Кстати они-же посоветовали подтянуть ремень грм за 3.5 тыс. Я и засомневался.