Какие параметры нужны для того чтобы определить такт автоматической линии

Параметры поточных линий и их расчет

Задача расчета параметров поточной линии заключается в том, чтобы привести в сопоставимый вид задание по выпуску готовой продукции с производительностью машин потока; определить количество рабочих мест (машин) и уровень их загрузки, а также необходимую численность рабочих. Эта задача может быть решена на основе обеспечения непрерывной работы ведущей машины потока. Исходя из производительности этой машины определяется производственное задание каждому рабочему месту. Поэтому для организации производства на поточных линиях нужно рассчитывать и анализировать следующие показатели:

1) производственные задания структурных подразделений (поточных линий);

2) ритм (такт) поточной линии;

3) расчетное (потребное) количество рабочих мест (машин);

5) длина рабочей части конвейера;

6) скорость конвейера.

В общем виде под производственным заданиемследует понимать то количество сырья, которое необходимо обработать в единицу времени на вспомогательной линии для обеспечения бесперебойной работы главной линии, ведущей машины.

Для поточных линий предприятий пищевой отрасли характерно наличие машины, выполняющей наиболее важную и трудоемкую операцию по превращению сырья в готовый продукт. Производительность этой машины определяет производительность всей поточной линии. Такая машина называется ведущей машиной потока. Так, в хлебопекарном производстве ведущей машиной является печь, в карамельном — формующие машины (штампующие, режущие), в конфетном — отливочные и отсадочные машины, размазные конвейеры, в шоколадном — плиточные отливочные агрегаты.

Производственное задание устанавливается машине или рабочему месту по операциям потока на группу одноименных рабочих мест и выражается в различных единицах измерения. Расчетная формула для определения производственных заданий линиям и по операциям потока имеет следующий вид:

где ПЗв – производственное задание в единицу времени (час, смена, сутки) вспомогательной линии или операции (т, шт. и в др. единицах);

qгл – производительность или выработка главной линии потока или ведущей машины в тех же единицах измерения и за ту же единицу времени;

а – коэффициент расхождения между выработкой ведущей машины потока и выработкой данного рабочего места (этот коэффициент учитывает расхождения между выработкой ведущей машины и выработкой рабочего места, возникающие в результате технологических и механических потерь в производстве, из-за разного удельного веса продуктов, обрабатываемых на данном рабочем месте, в составе готовых изделий).

Производственное задание измеряется в тех единицах предметов труда, которые обрабатываются на данном рабочем месте. Например, производственное задание тесторазделочному отделению измеряется в количестве тестовых заготовок, тестомесильному — в количестве дежей теста, варочному отделению карамельного цеха — в тоннах карамельной массы, упаковочному отделению — в количестве коробов упакованной продукции.

Производительность машины – это количество сырья, обрабатываемого в единицу времени (час, смена, сутки). Различают техническую и технико-экономическую норму производительности машины. Техническая норма показывает максимальную величину производительности машины, она указывается в ее паспорте. Технико-экономические нормы устанавливают с учетом особенности эксплуатации машин на отдельных предприятиях; их используют в оперативных расчетах производственного потока.

Сменная производительность машины или поточной линии (Псм) определяется по формуле:

где Пч – часовая производительность машины;

Тсм – продолжительность смены, час.

На основе этого показателя и определяется производственное задание главной линии потока (машины).

Ритм (такт) потока – это промежуток времени между выпуском двух следующих одна за другой единиц готовой продукции с последней операции поточной линии. Этот показатель определяется по формуле

где Фпл – плановый фонд времени работы поточной линии за вычетом регламентированных перерывов в смену (сутки), ч;

N – программа выпуска продукции в натуральном выражении за тот же период времени, т, шт. и др.

Величина, обратная ритму, называется темпом поточной линии и определяется по формуле

где Т– темп поточной линии, шт./мин.

Темп потока характеризует его производительность.

Наряду с ритмом потока важнейшими характеристиками поточной линии являются ритмы рабочих мест.

Ритм рабочего места (rрм) – это промежуток времени между смежными операциями, выполняемыми на данном рабочем месте. Он определяется как отношение:

где Ф рм пл – плановый фонд рабочего времени, на который рассчитано производственное задание рабочего места (вспомогательной линии), ч, смены, сутки;

Nрм – производственное задание рабочему месту (вспомогательной линии), ед. продукции.

Коэффициент расхождения указанных ритмов определяется по формуле

Если К>1, то требуется два человека на одно рабочее место;

если К=1, то требуется один человек;

если К расч ) по формуле:

где tшт.i – норма времени на выработку одной единицы продукции, час;

РМ пр .i – принятое количество машин, шт.

При установлении РМ пр .i допускается 5-ти процентная перегрузка в расчете на единицу оборудования.

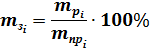

Коэффициент загрузки рабочих мест (Кз.i) равен:

При проектировании линий необходимо построить план расстановки рабочих. Такой план должен обеспечить их рациональную загрузку на основе применения прогрессивных форм организации труда – многостаночного обслуживания и совмещения профессий. В каждой смене на технологической линии должно работать определенное количество рабочих, которое называется явочной численностью. Для одной смены она определяется по следующей формуле:

где Ксм – количество смен,

Нобсл – норма обслуживания оборудования или рабочего места одним рабочим.

Важными показателями потока являются рабочая длина конвейера и скорость движения ленты.

Рабочая длина конвейера определяется двумя показателями: числом рабочих мест и расстоянием между осями рабочих мест. При одностороннем расположении рабочих мест используют формулу

где L – рабочая длина конвейера, м;

l – расстояние между осями рабочих мест (шаг конвейера), м;

РМ пр .i – принятое число рабочих мест;

m – число операций на линии.

При двухстороннем расположении рабочих мест:

Скорость движения рабочей линии конвейера зависит от расстояния между осями смежных предметов труда и такта потока. Скорость движения (V) определяется по формуле

Расчет такта поточной линии

На однопредметной поточной линии такт потока определяется по формуле:

где

N – программа выпуска деталей, шт.

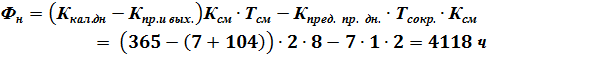

Действительный фонд времени определяется по формуле:

где

Номинальный фонд времени работы поточной линии рассчитывается как:

где

смена (

Cледовательно, фонд времени работы поточной линии в нашем случае будет равен:

Действительный фонд времени определяется по формуле:

Искомый такт потока на однопредметной поточной линии будет равен:

Расчет потребного количества рабочих мест

В поточном производстве потребное количество рабочих мест (оборудования) определяется для каждой технологической операции. Первоначально определяется расчетное число рабочих мест

где

r– такт потока, мин/шт.

Определим расчетное число рабочих мест по операциям:

Установим

Определим коэффициент загрузки рабочих мест в процентах по каждой операции технологического процесса:

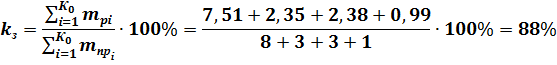

Определим коэффициент загрузки рабочих мест в процентах по линии в целом определяется как:

где

Полученные расчетные значения сведем в таблицу 1.1

| Номер операции | Наименование операции | Наименование оборудования | Параметры |  |  |  |  ,% ,% |

| Фрезерная | Вертикально-фрезерный Р13ВЗ-37 | 10,97 | 7,51 |

| Шлифовальная | Плоскошлифовальной ЗП732 | 3,43 | 2,35 |

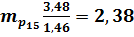

| Расточная | Горизонтально-расточной 26732 | 3,48 | 2,38 |

| Сверлильная | Вертикально-сверлильной 2Р13 5Ф2-1 | 1,44 | 0,99 |

| Итого: | 13,23 |

Выбор вида поточной линии

Для выбора вида однопредметной поточной линии необходимо воспользоваться принципом синхронизации:

Если процесс синхронизирован, то принимают однопредметную непрерывно-поточную линию. Если же процесс не синхронизирован, и провести синхронизацию практически невозможно, то принимают однопредметную прерывно-поточную линию.

Проверим выполнение условия синхронизации для нашего случая:

r =1,458 в пределах (

Расчет параметров поточных линий

Для правильной организации поточных линий и рационального планирования их работы необходимы обоснованные расчеты основных параметров, характеризующих поточные линии.

Расчет такта (ритма) потока. Мерой ритмичности и непрерывности потока является такт, представляющий собой промежуток времени между выпуском двух следующих одно за другим готовых изделий с поточной линии.

Средний такт линии (в час, мин) должен быть строго согласован с производственной программой линии и рассчитывается по формуле:

Такт рабочего места, или рабочий такт, определяется по формуле:

Если операция выполняется на одном рабочем месте, то рабочий такт равен норме времени на выполнение этой операции с учетом перевыполнения норм. При условии синхронизации всех операций такт всей поточной линии будет совпадать с тактом каждого рабочего места.

В тех случаях, когда передача с операции на операцию осуществляется транспортными партиями (для небольших деталей, при малой величине такта, измеряемой секундами), рассчитывается ритм поточной линии:

Ритм характеризуется количеством изделий в натуральном выражении, ритмично выпускаемых на поточной линии в единицу времени (ч, мин, сек).

Рассмотрим на примере особенности организации производства на предприятии поточным методом. Для обработки детали № 1 требуется технологический процесс, состоящий из пяти операций, время выполнения которых соответственно равно: t1 = 2 мин, t2 = 6 мин, t3 = 4 мин, t4 = 2 мин, t5= 4 мин. Задана месячная программа (N = 9000 шт.). Эффективный фонд времени работы оборудования за месяц составляет 300 ч, или 18000 мин.

Расчет числа рабочих мест. На непрерывно-поточных линиях после проведения синхронизации (выравнивания) операций необходимо определить на тех из них, длительность которых кратна среднему такту потока, соответствующее количество рабочих мест по формуле:

Если нормы времени на операциях равны или кратны такту, то при расчете количество рабочих мест равно целому числу. Если же процесс не полностью синхронизирован, то в результате расчета число рабочих мест получается дробным. После соответствующего анализа его необходимо округлить в большую или меньшую сторону до целого числа. Это будет принятое число рабочих мест на каждой i операции wi рас. Перегрузка допускается в пределах 5-6 %.

Коэффициент загрузки рабочих мест на каждой операции в процентах равен:

Средний коэффициент загрузки рабочих мест на поточной линии в процентах равен:

Число рабочих-операторов на i-й операции равно:

Количество рабочих, необходимое для обслуживания поточных линий, определяется в зависимости от количества рабочих мест. Однако, оно не всегда совпадает с необходимым количеством рабочих. Если время рабочего в общей продолжительности выполнения операции занимает небольшую долю, то учитывается возможность многостаночного обслуживания.

Расчет количества оборудования. Расчетное количество оборудования на отдельных операциях определяется в соответствии с заданным тактом потока по формуле:

Количество единиц оборудования на i-м рабочем месте потока можно рассчитать по формуле:

Коэффициент использования оборудования на i-той операции определяется по формуле:

Определение периода конвейера. При организации непрерывно-поточного производства строго должен выдерживаться режим, заключающийся в подаче изделий на рабочие места равными партиями через равные промежутки времени. Это условие выполняется в том случае, если в качестве транспортных средств используются транспортные, рабочие и распределительные конвейеры.

В случае применения распределительного конвейера операции выполняются на стационарных рабочих местах. Изделия снимаются с конвейера и по окончании операции возвращаются на него.

Рабочие места располагаются вдоль конвейера с одной или с двух его сторон. Изделия равномерно размещаются на несущей части конвейера на участках ленты, отмеченных знаками, например цветными флажками, буквами или цифрами.

Минимальный комплект разметочных знаков на линии соответствует наименьшему общему кратному (НОК) числа рабочих мест на всех операциях линии и называется периодом распределительного конвейера (П):

Например, ct = 1, с2 = 3, с3 = 2, с4 = 1, тогда П = НОК [ 1,3,2,1]=6

Период конвейера используется для адресования изделий на рабочие места. Лента размечается так, чтобы период в общей длине ленты укладывался целое число раз. Каждый разметочный знак проходит мимо каждого рабочего места через один и тот же интервал времени, равный такту rнп, умноженному на число разметочных знаков в периоде (П), то есть, через:

После разметки ленты конвейера разметочные знаки закрепляются за рабочими местами. Это производится в соответствии с продолжительностью выполнения каждой операции. Порядок закрепления номеров разметки по приведенному выше примеру показан в таблице 1.

Таблица 1. Порядок закрепления номеров разметочных знаков за рабочими местами

| Номер операций | Число рабочих мест на операции | Номер рабочего места | Число закрепленных знаков за рабочим местом | Последовательность закрепляемых знаков за каждым рабочим местом |

| 1,2,3,4,5,6 | ||||

| 1,4 2,5 3,6 | ||||

| 1,3,5 2,4,6 | ||||

| 1,2,3,4,5,6 |

Наиболее удобные периоды 6, 12, 24, 30. При больших периодах рекомендуется вводить двухрядную (дифференцированную) разметку, применяя два комплекта разметочных знаков (например, цифровой и цветовой), каждый из которых действует не для всех операций, а только для определенной их группы.

После расчета периода конвейера, разметки ленты и закрепления разметочных знаков за рабочими местами определяют рабочую и полную длину ленты конвейера.