Какие параметры структуры углеродистой стали и чугуна можно оценить на нетравленом шлифе

Структура углеродистых сталей

Сталями называется сплавы железа с углеродом, содержащие от 0,02 % до 2,14 % углерода. При содержании углерода до 0,006 % сплавы однофазные и имеют структуру феррита, например, электролитическое железо.

Сплавы, содержащие от 0,006 % до 0,02 % углерода называются техническим железом (рисунок 4.7).

гается цепочками или образует сетку вокруг зерен феррита.

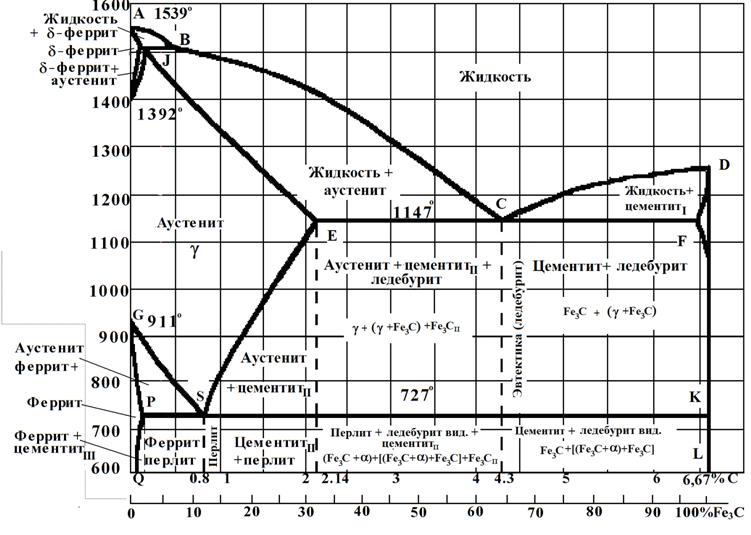

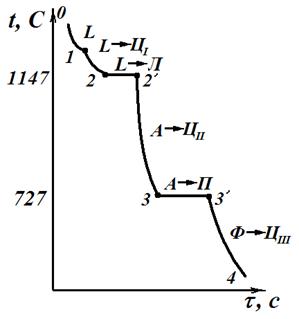

За превращениями, протекающими в сталях в процессе их нагрева и охлаждения, можно проследить, пользуясь левой частью диаграммы состояния (рисунок 4.6).

По микроструктуре стали делятся на доэвтектоидные, эвтектоидные и заэвтектоидные (рисунки 4.8, 4.9, 4.10). Стали с содержанием углерода от 0,02 до 0,8 % называют доэвтектоидными; с содержанием 0,8 % углерода – эвтектоидными; с содержанием от 0,8 % до 2,14 % – заэвтектоидными.

Как следует из диаграммы Fe-Fe3C, при комнатной температуре в равновесном состоянии микроструктура доэвтектоидной стали состоит из феррита и перлита (рисунок 4.8). Количественное соотношение между структурными составляющими (Ф и П) в доэвтектоидных сталях определяется содержанием углерода. Чем ближе содержание углерода к эвтектоидной концентрации, тем больше в структуре перлита.

Микроструктура эвтектоидной стали (0,8 % С) состоит только из перлита (рисунок 4.9). Образуется из аустенита при охлаждении стали У8 (линия PSK). Строение перлита вследствие его значительной дисперсности (мелкозернистости) может быть детально различимо только при сравнительно больших увеличениях (×600).

Микроструктура заэвтектоидной стали (рисунок 4.10) состоит из перлита и вторичного цементита. Образуется у стали У9-У13 из аустенита при охлаждении. Сетка цементита начинает образовываться на линии ES, перлит – на линии PSK. Максимальное количество структурно свободного цементита (

20 %) будет в сплаве с содержанием углерода 2,14 %.

также светлую окраску, необходимо шлиф, протравленный 4 %-ным раство-

ром азотной кислоты, заново перешлифовать, переполировать и заново про-

травить раствором пикрата натрия, который окрашивает цементит в темный

По микроструктуре доэвтектоидной стали можно приблизительно определить содержание в ней углерода, для чего нужно ориентировочно определить площадь (в процентах), занимаемую перлитом, в связи с тем, что в феррите растворено очень небольшое количество углерода, практически можно считать, что в доэвтектоидной стали весь углерод находится в перлите.

где С – концентрация углерода в сплаве, в процентах;

По количественному соотношению перлита и феррита, согласно ГОСТ 8233-56 Сталь. Эталоны микроструктуры, ферритно-перлитные структуры классифицируются по десятибальной шкале (таблица 4.1). Оценка производится визуально при 100-кратном увеличении по средней площади, занимаемой перлитом на микрошлифе.

Зависимость механических свойств углеродистых сталей от

Содержания углерода

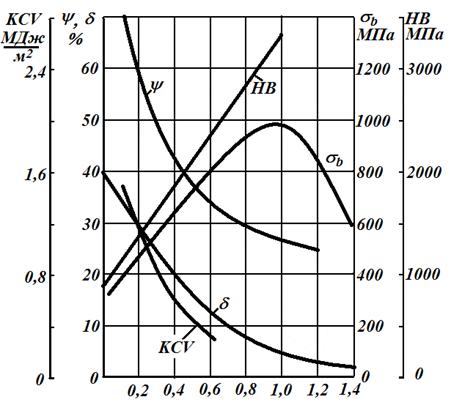

Изменение содержания углерода вызывает изменения в структуре стали, что, в свою очередь, оказывает определяющее влияние на свойства стали.

В соответствии с диаграммой состояния структура стали в равновесном состоянии представляет собой смесь феррита и цементита, причем количество цементита увеличивается пропорционально содержанию углерода. Феррит малопрочен и пластичен, цементит твёрд и хрупок. Поэтому увеличение цементита приводит к повышению твердости, прочности и снижению пластичности.

оказывает вторичный цементит, образующий хрупкий каркас вокруг зерен

перлита. Под нагрузкой этот каркас преждевременно разрушается, вызывая

снижение прочности, пластичности. Из-за этого заэвтектоидные стали при-

меняют после специального отжига со структурой зернистого перлита, отли-

чающегося от пластинчатого перлита меньшей твердостью и большей пла-

С увеличением содержания углерода снижается технологическая пластичность – способность деформироваться в горячем и, особенно, в холодном состоянии. Для сложной холодной штамповки содержание углерода ограничивается 0,1 %.

Углерод затрудняет свариваемость сталей. Хорошей свариваемостью обладают низкоуглеродистые стали. Для иллюстрации на рисунке 4.11 приведен график зависимости механических свойств стали от содержания углерода.

Классификация и маркировка углеродистых сталей

новенного качества и качественные.

Конструкционная углеродистая сталь обыкновенного качества обозначается буквами Ст, после которых стоит цифра от 0 до 6, обозначающая но-

мер марки стали (с увеличением номера возрастает содержание углерода),

например: Ст1, Ст2, …, Ст6. Чем больше номер, тем выше прочность и твер-

дость, но ниже пластичность (таблица 4.2). Наиболее пластичные и наименее

ется, например, в производстве рельсов, рессор. Стали обыкновенного каче-

ства выпускают в виде проката (прутки, балки, листы, уголки, швеллеры и

Углеродистые качественные стали характеризуются более низким, чем у сталей обыкновенного качества содержанием вредных примесей и неме-

Качественную сталь маркируют двузначным числом, обозначающим среднее содержание углерода в сотых долях процента. Низкоуглеродистую сталь марок 08, 10, 15, 20, 25 применяют для изготовления метизов и деталей, от которых не требуется высокой прочности. Среднеуглеродистые стали 30, 35, …, 55 отличаются большей прочностью, меньшей пластичностью, чем низкоуглеродистые. Высокоуглеродистые стали марок 60, 65, …, 85 имеют большую твердость и прочность и применяются для изготовления ответст-

венных деталей машин.

Качественные инструментальные стали маркируют буквой У и цифрой, указывающей на содержание углерода в десятых долях процента: У7, У8 и т.д. Высококачественные инструментальные стали маркируют так же, как и

Порядок выполнения работы

4.8.1 Изучите по диаграмме состояния Fe – Fe3C превращения, проис-

ходящие в железоуглеродистых сплавах при охлаждении.

4.8.2 Ознакомьтесь со структурными составляющими железоуглероди-

стых сплавов. Найдите на диаграмме состояния области существования этих

4.8.3 Получите у лаборанта микрошлифы образцов различных сталей. С помощью металлографического микроскопа изучите структурные

составляющие железоуглеродистых сплавов. Определите вид сплава: сталь

(доэвтектоидная, эвтектоидная, заэвтектоидная).

4.8.4 Зарисуйте все просмотренные структуры с указанием фазовых и

структурных составляющих. Микроструктуры зарисовать в квадратах разме-

ром 50 × 50 мм. Основное при зарисовке микроструктуры – уловить харак-

терные особенности микроструктуры и передать их на рисунке. Нет надобно-

сти передавать на рисунке фотографически точное изображение. Фазы и

структурные составляющие указывать стрелками, на полях писать их наиме-

Содержание отчета

4.9.2 Краткое описание структурных составляющих железоуглероди-

4.9.3 Рисунок диаграммы состояния Fe – Fe3C.

4.9.4 Схемы и описание микроструктуры сталей и чугунов.

4.9.5 Выводы по работе. В выводах указывается влияние содержания

углерода на структуру и механические свойства; влияние формы графитовых

включений и структуры металлической основы на свойства чугунов.

4.10 Контрольные вопросы

4.10.1 Какие железоуглеродистые сплавы относятся к техническому

железу, сталям и чугунам?

4.10.2 Каковы фазовые и структурные составляющие системы Fe-C?

Характеристика структурных составляющих.

4.10.3 Какая из структур железоуглеродистых сплавов является меха-

нической смесью феррита и цементита?

4.10.4 Что такое ледебурит?

4.10.5 Как классифицируют по структуре стали и чугуны?

Приложение А

Приобретение навыков работы с диаграммой состояния железо-углерод

Сплав содержит 0,7 % углерода. Заданная температура 600 °С.

Лабораторная работа № 5

Упражнения по диаграмме железо-углерод *)

Цель работы

Приобретение навыков работы с диаграммами состояния на примере

Общие сведения

Диаграммы состояния представляют собой графическое изображение состояния сплавов. Свойства сплавов определяются, прежде всего, составом фаз и их количественным соотношением. Сведения о составе и соотношении фазовых составляющих можно получить, анализируя диаграмму состояния. Зная диаграмму состояния, можно представить полную картину кри-

сталлизации любого сплава, формирования его структуры. Диаграмма со-

стояния позволяет оценить свойства сплавов, найти оптимальные параметры

таких технологических процессов как литье, термическая и химико-

термическая обработка, сделать заключение о возможности обработки давле-

Порядок выполнения работы

5.3.1 Получите у преподавателя задание на выполнение работы (на пер-

5.3.2 Опишите процесс кристаллизации сплава заданного состава (этап

первый). В процессе работы заполните таблицу 5.1.

Таблица 5.1 – Фазовый и структурный состав сплава в температурных

| Номера темпе- ратурных интервалов | Температурные границы интер- валов, °С | Концентрация углерода в фазовых состояниях, % | Струк- тур- ный состав | Вариантность системы |

| верхние границы | нижние границы | наименование фазы | на верх- ней гра- нице тем- пера- турного интервала | на ниж- ней гра- нице тем- пера- турного интервала |

Система охраняемых территорий в США Изучение особо охраняемых природных территорий(ООПТ) США представляет особый интерес по многим причинам.

ЧТО И КАК ПИСАЛИ О МОДЕ В ЖУРНАЛАХ НАЧАЛА XX ВЕКА Первый номер журнала «Аполлон» за 1909 г. начинался, по сути, с программного заявления редакции журнала.

ЧТО ТАКОЕ УВЕРЕННОЕ ПОВЕДЕНИЕ В МЕЖЛИЧНОСТНЫХ ОТНОШЕНИЯХ? Исторически существует три основных модели различий, существующих между.

ЧТО ПРОИСХОДИТ ВО ВЗРОСЛОЙ ЖИЗНИ? Если вы все еще «неправильно» связаны с матерью, вы избегаете отделения и независимого взрослого существования.

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

Микроанализ железоуглеродистых сплавов (чугуны)

Микроанализ железоуглеродистых сплавов (чугуны)

1. Изучить микроструктуры: серых и белых чугунов в нетравленом и травленом виде.

2. Схематически зарисовать и описать изучаемые структуры.

3. Составить отчет по работе.

Краткие теоретические сведения:

Микроструктура белых чугунов

В белых чугунах весь углерод находится в связанном состоянии, т. е. в виде цементита. Белый чугун в зависимости от содержания углерода разделяется на доэвтектический (от 2,14 до 4,3%С), эвтектический (4,3% С) и заэвтектический (от 4,3 до 6,67% С). Во всех белых чугунах имеется цементитная эвтектика (ледебурит). Эвтектический белый чугун состоит только из одного ледебурита, поэтому рассмотрение структуры белого чугуна целесообразно начинать со структуры эвтектического белого чугуна.

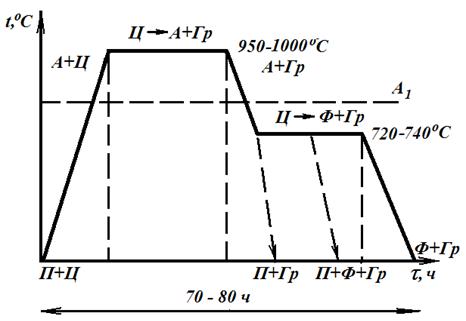

Микроструктура эвтектического белого чугуна. Микроструктура эвтектического белого чугуна состоит только из одного ледебурита (цементитной эвтектики), образующегося при 1147° С при эвтектической кристаллизации жидкого сплава с содержанием 4,3% С и состоящего (при 1147° С) из эвтектического цементита и аустенита, содержащего 2,14% С (точка Е на диаграмме железо— цементит). При последующем охлаждении вследствие уменьшения растворимости углерода в аустените (линия SE на диаграмме железо—цементит, рис. 1) из аустенита выделяется (как и в заэвтектоидных сталях) вторичный цементит. Вторичный цементит сливается с цементитом эвтектическим, поэтому в структуре эвтектики невозможно указать, где находится в отдельности эвтектический цементит и вторичный цементит.

При 727° С эвтектика состоит из цементита (эвтектического и вторичного) и аустенита с содержанием 0,8% С. При этой температуре аустенит превращается в перлит. Таким образом, после полного охлаждения ледебурит (цементитная эвтектика) состоит из цементита и перлита (рис. 2).

Микроструктура доэвтектического белого чугуна. Доэвтектический белый чугун после полного охлаждения имеет следующую структуру: ледебурит (цементитная эвтектика) + перлит + вторичный цементит. Вторичный цементит выделяется из аустенита, содержащего при 1147°С— 2,14% С, а при 727° С —0,8% С.

Рис. 1. Правая часть диаграммы состояния Рис. 2. Эвтектический белый чугун

В белых чугунах с низким содержанием углерода (близким к 2,14%) вторичный цементит выявляется достаточно отчетливо, так как в таких чугунах мало ледебурита.

С увеличением содержания углерода, когда ледебурита становится относительно много, вторичный цементит в структуре сливается с цементитом ледебурита (эвтектическим). Можно считать, что структура таких доэвтектических белых чугунов состоит из ледебурита (цементитной эвтектики) и перлита. На рис. 3 дана микроструктура доэвтектического белого чугуна.

Микроструктура заэвтектического белого чугуна. Микроструктура заэвтектического белого чугуна состоит из ледебурита (цементитной эвтектики) и первичного цементита (рис. 4).

Рис. 3. Доэвтектический Рис. 4 Заэвтектический белый чугун —

белый чугун—перлит и ледебурит цементит первичный и ледебурит (х500)

Микроструктура серых чугунов

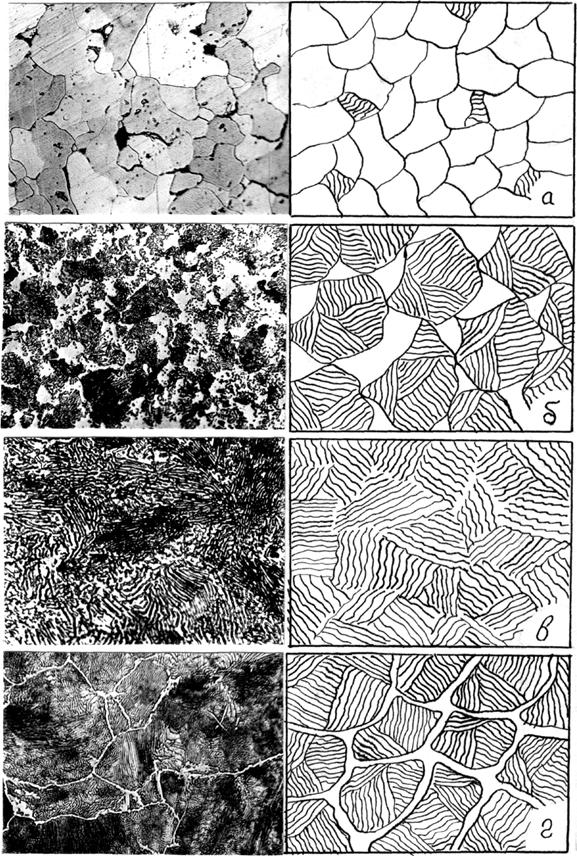

Микроструктура серых чугунов При рассмотрении в микроскоп нетравленого микрошлифа серого чугуна хорошо видны включения пластинчатого графита (рис. 5).На величину и расположение включений графита влияют скорость охлаждения, температура и время выдержки расплавленного чугуна перед отливкой, химический состав чугуна, введение в чугун некоторых примесей (модификаторов). Например, скорость охлаждения влияет таким образом, что при прочих равных условиях графит образуется тем крупнее, чем медленнее охлаждение.

Рис. 5. Включения пластинчатого графита. Шлифы нетравленые (х100):

а — прямолинейные; б — завихренные; в — розеточные; г — междендритные

Рис. 6. Ферритный серый Рис. 7 Феррито-перлитный Рис. 8 Перлитный серый чугун —

Чем больше перегрев жидкого чугуна и чем дольше время выдержки при этом, тем мельче получаются графитные включения.

После травления в 2—4%-ном спиртовом растворе азотной кислоты металлическая основа в серых чугунах очень сходна с микроструктурой сталей и в зависимости от количества связанного углерода может быть ферритной, феррито-перлитной и перлитной.

Таким образом, возможны следующие типы структур серых чугунов: феррит + пластинчатый графит — ферритный серый чугун (рис. 6); феррит + перлит + пластинчатый графит — феррито-перлитный серый чугун (рис. 7) (соотношение количества феррита и перлита в структуре чугуна может быть различным, в зависимости от химического состава и условий охлаждения); перлит + пластинчатый графит — перлитный серый чугун (рис. 8).

Микроструктура высокопрочных чугунов

При рассмотрении в микроскоп нетравленого микрошлифа высокопрочного чугуна хорошо видны включения шаровидного графита (рис. 9).

Рис. 9. Высокопрочный чугун—включения шаровидного графита, шлиф нетравлен (х100)

Травление микрошлифа высокопрочного чугуна производят 2—4%-ным спиртовым раствором азотной кислоты.

Рис. 10 Высокопрочный чугун (х100)

а — феррит и шаровидный графит; б — феррит + перлит + шаровидный графит; в — перлит и шаровидный графит

В высокопрочных чугунах могут быть те же типы структур, которые были указаны для серых чугунов, но графит в этих чугунах шаровидный. Таким образом, возможны следующие типы микроструктуры высокопрочных чугунов: феррит + шаровидный графит — ферритный высокопрочный чугун (рис. 10, а); феррит + перлит + шаровидный графит — феррито-перлитный высокопрочный чугун (рис. 10, б) (соотношение между количеством феррита и перлита в высокопрочном чугуне может быть различным в зависимости от химического состава и условий охлаждения); перлит + шаровидный графит — перлитный высокопрочный чугун (рис. 10, в).

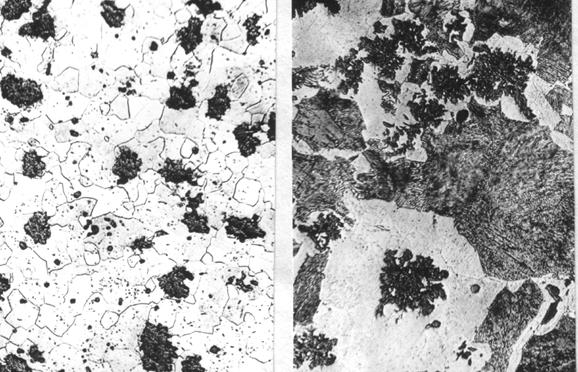

Микроструктура ковких чугунов При рассмотрении в микроскоп нетравленого микрошлифа ковкого чугуна хорошо видны включения хлопьевидного графита (углерода отжига) (рис. 11).Микрошлиф ковкого чугуна травят 2—4%-ным спиртовым раствором азотной кислоты.

Металлическая основа ковкого чугуна может быть ферритной, феррито-перлитный и перлитной. В соответствии с этим различают ферритный, феррито-перлитный и перлитный ковкий чугун (рис. 12). При рассмотрении в микроскоп нетравленого микрошлифа ковкого чугуна хорошо видны включения хлопьевидного графита (углерода отжига) (рис. 11).После травления металлическая основа ковкого чугуна может быть ферритной, феррито-перлитный и перлитной. В соответствии с этим различают ферритный, феррито-перлитный и перлитный ковкий чугун (рис. 12).

Рис. 11. Ковкий чугун — включения хлопьевидного графита (углерода отжига), шлиф нетравлен (х100)

Рис. 12. Ковкий чугун:а — феррит и углерод отжига; б — феррит + перлит + углерод отжига (х200); в — перлит и углерод отжига (х300)

1. Просмотреть и изучить микроструктуры различных чугунов

2. Каждую микроструктуру зарисовать.

3. Под каждой зарисованной микроструктурой дать подпись с указанием наименования сплава, его химического состава, наименования структуры и увеличения.

4. На каждой зарисованной микроструктуре указать стрелками различные фазы и структурные составляющие и около стрелок, на полях, написать их наименование.

5. Изобразить диаграмму состояния железо—цементит, провести на ней вертикальные линии, соответствующие рассматриваемым сплавам, и дать описание процессов превращений, происходящих при охлаждении.

1.Какие сплавы называются чугунами?

2.Что представляет собой металлическая основа у серых чугунов? Какую роль в формировании свойств она играет?

4.Как изменяется структура белого чугуна при увеличении в нем количества углерода?

5.В чем отличие белых и серых чугунов?

6.Какие чугуны называют ковкими? Какова их структура?

7. Какие чугуны называют высокопрочными? Какова их структура?

8. Какие чугуны называют обычными серыми? Какова их структура?

3., Кунявский работы по металловедению и термической обработке металлов. М.Машиностроение, 1981, 173с.

4.Паисов к лабораторным работам по материаловедению и термический обработки металлов, М., Металлургия, 1968, 95с.

Структура и свойства углеродистых сталей и чугунов

1.1. Изучить диаграмму состояния железо-углерод.

1.2. Изучить микроструктуры углеродистых сталей в равновесном (отожженном) состоянии. Установить зависимость между структурами и механическими свойствами углеродистых сталей.

1.3. Изучить микроструктуры белых, серых, высокопрочных и ковких чугунов. Установить зависимость между составом, условиями получения, структурами и механическими свойствами чугунов.

2. СОДЕРЖАНИЕ РАБОТЫ

2.1. Ознакомиться с диаграммой состояния железо-углерод.

2.2. Ознакомиться с построением кривых охлаждения отдельных сплавов системы железо-углерод.

2.3. Ознакомиться с зависимостью механических свойств углеродистых сталей от содержания углерода.

2.4. Изучить и зарисовать микроструктуры углеродистых сталей и чугунов. Обозначить названия структурных составляющих.

2.5. Оформить отчет к лабораторной работе.

3. ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

3.1. Компоненты и фазы в сплавах железа с углеродом

3.2. Диаграмма состояния железо-углерод

Диаграмма состояния железо-цементит приведена на рис.З.1.

Диаграмма железо-цементит (Fe – Fe3C)

Три горизонтальные линии HJB, ECF и РSК указывают на протекание трех превращений при постоянной температуре. При 1499 °С (горизонталь HJB) происходит перитектическая реакция LB+Фн→AJ. В результате реакции образуется аустенит.

При 1147 е С (горизонталь ECF) протекает эвтектическая реакция LC →АE+Ц (жидкость, состав которой соответствует точке С, превращается в эвтектическую смесь аустенита, состав которого соответствует точке Е, и цементита, называемую ледебуритом).

Сплавы железа с углеродом, содержащие до 0,02% С, называют техническим железом.

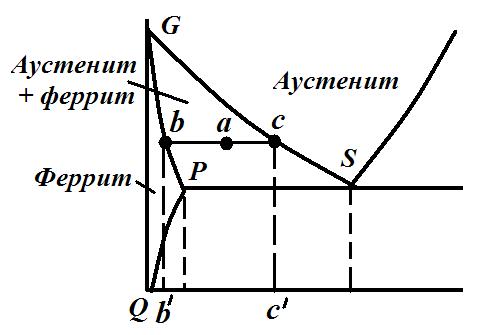

В двухфазных областях в любой точке можно определить количество фаз и их концентрацию, используя правило отрезков. Например, определим химический состав и количество фаз для сплава системы железо-цементит в точке а, находящейся в области GSP (рис.3.2). В этой области структурные составляющие феррит и аустенит. Проведем горизонтальную линию через точку а до пересечения с линиями GP (точка b) и GS (точка с). Проекция точки b (b / ) указывает химический состав феррита, а проекция точки с (с / ) – состав аустенита. Массовое содержание аустенита

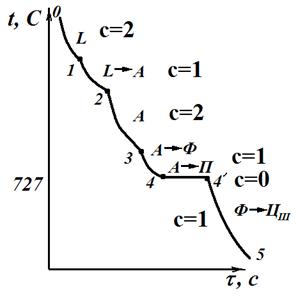

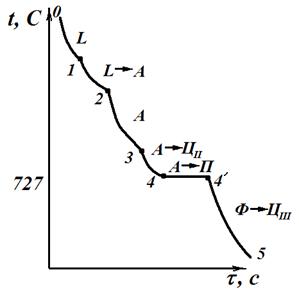

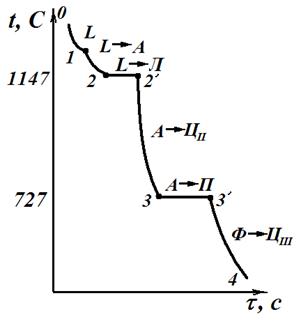

Рассмотрим кристаллизацию некоторых сплавов, содержащих различное количество углерода. При анализе кристаллизации доэвтектоидной стали проведем для примера расчет числа степеней свободы по формуле с = k – f +1, где с – число степеней свободы, k – количество компонентов, f – число фаз.

Использование правила отрезков для анализа диаграммы.

Количественное соотношение между ферритом и перлитом в доэвтектоидных сталях определяется содержанием углерода (чем выше содержание углерода, тем больше перлита).

Стали при высоком нагреве имеют аустенитную структуру, обладающую высокой пластичностью, поэтому они легко деформируются при нормальных и повышенных температурах.

Чугуны обладают лучшими литейными свойствами, в том числе более низкой температурой плавления и имеют меньшую усадку.

3.3. Влияние углерода и постоянных примесей на свойства сталей.

Постоянными примесями в сталях считают марганец, кремний, фосфор, серу, а также газы (водород, азот, кислород).

| Сплав 1 (доэвтектоидная сталь) | Сплав 2 (заэвтектоидная сталь) |

|  |

| Рис.3.3 | Рис.3.4. |

| Сплав 3 (доэвтектический чугун) | Сплав 4 (заэвтектический чугун) |

|  |

| Рис.3.6 | Рис.3.7 |

Влияние углерода на механические свойства сталей

Кремний раскисляет сталь и сохраняется в ней до 0,4%.

Водород, азот, кислород могут растворяться в металле или образовывать неметаллические включения (нитриды, оксиды). И в том, и в другом случае стали охрупчиваются.

3.4. Классификация углеродистых сталей

Углеродистые стали классифицируются по химическому составу, качеству, степени раскисления, структуре и назначению.

Микроструктура углеродистой стали

По химическому составу выделяют низкоуглеродистые (≤ 0,3%С),среднеуглеродистые (0,3-0,7%С)и высокоуглеродистые (> 0,7%С) стали.

усадочную раковину. Кипящие стали раскисляют только марганцем. Перед разливкой они содержат повышенное количество кислорода, который при затвердевании жидкого металла частично взаимодействует с углеродом с образованием угарного газа СО. Выделение СО создает впечатление кипения стали. Кипящие стали более дешевые, низкоуглеродистые, практически без кремния, но с повышенным количеством газообразных примесей. Полуспокойные стали по степени раскисленности занимают промежуточное положение между спокойными и кипящими.

По назначению углеродистые стали делятся на конструкционные, используемые для изготовления деталей машин, и инструментальные.

3.5. Углеродистые конструкционные стали

Широкое применение углеродистых сталей объясняется их относительной дешевизной и удовлетворительными механическими свойствами. Эти стали выпускают обыкновенного качества и качественные.

3.5.1. Углеродистые стали обыкновенного качества

Стали маркируются сочетанием букв Ст, цифрой (от 0 до 6), показывающей номер марки, и индексами, указывающими степень раскисленности стали (сп, пс, кп).

Стали группы «А» поставляются с гарантированными механическими свойствами. С увеличением номера марки повышается прочность и снижается пластичность стали. Стали этой группы используют для изделий, производство которых не сопровождается горячей обработкой, а, следовательно, в них сохраняется исходная прочность. Группа «А» в обозначении стали не указывается. Пример обозначения: Ст5 сп.

Сталь группы «Б» поставляется с гарантированным химическим составом и предназначена для изделий, изготавливаемых с применением горячей деформации или термической обработки. Высокотемпературная обработка приводит к изменению первоначальных механических свойств, а для выбора режимов нагрева необходимо знание содержания углерода. Содержание углерода в стали повышается при увеличении номера стали. Первая буква марки указывают способ получения стали (М – мартеновская, К – конверторная) и степень раскисленности. Пример обозначения: МСт5 пс.

В соответствии с ГОСТ 380-94 стали углеродистые обыкновенного качества на группы не подразделяются и маркируются только в соответствии с содержанием углерода.

3.5.2. Углеродистые качественные стали

Среднеуглеродистые стали 30, 35, 45, 50 имеют повышенную прочность, но меньшую вязкость и пластичность. Применяют эти стали для изготовления небольших валов, шатунов, зубчатых колес и др. Изделия после механической обработки подвергают закалке и высокому отпуску (термическому улучшению).

Стали 60, 65, 70, 75, 80 и 85 применяют для изготовления рессорно-пружинных изделий.

3.6 Инструментальные углеродистые стали

Инструментальные углеродистые стали содержат более 0,7 %С и отличаются высокой твердостью и прочностью. Эти стали делятся на качественные и высококачественные. Марки качественной стали по ГОСТ 1437-74 следующие: У7, У8, У9, У10, У11, У12, У13; высококачественной: У7А, У8А, У13А. Цифры в марке показывают среднее содержание углерода в десятых долях процента.

Стали У7, У8, У9 имеют достаточно высокую вязкость и применяются для инструментов, подвергающихся ударам: столярного, слесарного, кузнечного инструмента, матриц, пуансонов и др.

Стали У10, У11, У12 применяют для инструмента с высокой твердостью на рабочих гранях (НRС 62…64). Это напильники, пилы, метчики, резцы, калибры и т.д.

Сталь У13 используют для инструментов, требующих наиболее высокую твердость: шаберов, гравировального инструмента.

Высококачественные стали имеют то же назначение, что и качественные, но из-за большей вязкости их применяют для инструментов с тонкой режущей кромкой.

Чугунами называют железоуглеродистые сплавы, содержащие более 2,14 %С и затвердевающие с образованием эвтектики, называемой ледебуритом.

Чугун отличается от стали составом (более высоким содержанием углерода), лучшими литейными качествами, малой величиной пластической деформации. Чугун дешевле стали.

Благодаря сочетанию высоких литейных свойств (жидкотекучести, температуры плавления), достаточной прочности и износостойкости, а также относительной дешевизне чугуны получили широкое распространение в машиностроении. Их используют для производства качественных отливок сложной формы.

В зависимости от того, в какой форме присутствует углерод в этих сплавах, различают белые, серые, высокопрочные и ковкие чугуны.

Ледебуритная составляющая на металлографическом шлифе имеет вид светлых цементитных полей с равномерно расположенными на них относительно мелкими темными перлитными участками. Перлит занимает также крупные темные области. Вторичный цементит часто виден в виде светлых выделений по границам перлитных областей, а частично сливается с цементитом ледебурита.

Ограниченное применение имеют отбеленные чугуны (отливки из серого чугуна с поверхностным слоем белого чугуна). Из них изготавливают прокатные валки, лемеха плугов, тормозные колодки, вагонные колеса и др. детали, работающие в условиях износа. Белый чугун используется также как передельный для получения с помощью графитизирующего отжига ковкого чугуна.

Микроструктура белого чугуна х725

а а |  б б |

| а – доэвтектический, б – эвтектический белый чугун |

Серыми называют чугуны, у которых весь углерод или часть его присутствует в свободном состоянии в форме графита. Термины: белый и серый чугуны связаны с видом излома, определяемым наличием либо светлых кристаллов цементита, или темных кристаллов графита. Графит имеет практически нулевую прочность и пластичность. Он обеспечивает пониженную твердость, хорошую обрабатываемость резанием, высокие антифрикционные свойства вследствие низкого коэффициента трения, а также способствует гашению вибрации и резонансных колебаний. Кроме того, графит способствует при охлаждении отливки некоторому увеличению ее объема, чем обеспечивается хорошее заполнение формы.

Вместе с тем, включения графита снижает прочность и пластичность, т.к. нару-шают сплошность металлической основы сплава.

В зависимости от формы графита различают обыкновенный серый чугун (графит пластинчатой формы), высокопрочный чугун (графит сферической формы) и ковкий чугун (графит хлопьевидной формы).

Практически, изменяя в чугуне содержание кремния при постоянном количестве марганца, получают различную степень графитизации.

На рис.3.11 показана микроструктура обыкновенного серого чугуна на феррито-перлитной основе.

Обыкновенный серый чугун является одним из важнейших литейных машиностроительных материалов и характеризуется высокими литейными и удовлетворительными механическими свойствами, хорошей обрабатываемостью резанием, высокой износостойкостью, нечувствительностью к поверхностным дефектам.

Ферритные и феррито-перлитные серые чугуны СЧ10, СЧ15, СЧ18 используют для слабо- и средненагруженных деталей: крышки, фланцы, маховики, корпуса редукторов и др.

Перлитные серые чугуны СЧ21, СЧ25 применяют для деталей, работающих при повышенных статических и динамических нагрузках: блоки цилиндров, картеры двигателей, поршни цилиндров, станины станков и пр.

Микроструктура серого чугуна на феррито-перлитной основе

3.7.3. Высокопрочный чугун

Высокопрочными называют чугуны, в которых графит имеет шаровидную форму. Их получают модифицированием магнием, церием, иттрием, которые вводят в жидкий чугун в количестве 0,02-0,08%. По структуре металлической основы высокопрочный чугун может быть ферритным (допускается до 20% перлита) или перлитным (допускается до 20% феррита). Шаровидный графит является более слабым концентратором напряжений, чем пластинчатый графит, поэтому меньше снижает механические свойства чугуна (рис.3.12). Высокопрочный чугун обладает более высокой прочностью и некоторой пластичностью.

Обычный состав высокопрочного чугуна: 2,7-3,8%С; 1,6-2,7%Si; 0,2-0,7%Мn; ≤ 0,02%S; ≤ 0,1%Р.

Из высокопрочных чугунов изготавливают прокатные валки, кузнечно-прессовое оборудование, корпуса паровых турбин, коленчатые валы и другие ответственные детали, работающие при высоких циклических нагрузках и в условиях изнашивания.

Микроструктура высокопрочного чугуна на феррито-перлитной основе

В результате продолжительного отжига весь углерод выделяется в свободном состоянии.

Отсутствие литейных напряжений, снятых во время отжига, благоприятная форма и изолированность графитных включений обуславливают высокие механические свойства ковких чугунов.

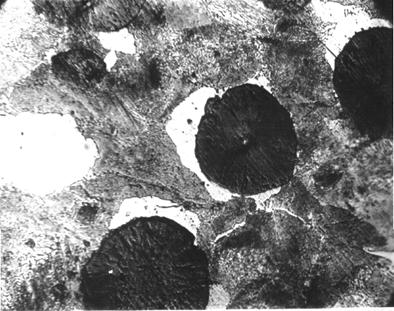

Схема отжига белого чугуна на ковкий

Из ковкого чугуна изготавливают детали высокой прочности, работающие в тяжелых условиях износа, способные воспринимать ударные и знакопеременные нагрузки, в том числе клапаны, муфты, картеры редукторов, коленчатыевалы и др.

Микроструктура ковкого чугуна

а – ферритная основа, б – ферритно-перлитная основа.

3.8. Содержание отчета

Отчет по лабораторной работе должен содержать следующий материал:

3) График зависимости механических свойств стали от содержания углерода.

4)’ Схему отжига белого чугуна на ковкий чугун.

5) Микроструктуры углеродистых сталей и чугунов.

3.9. Контрольные вопросы

2) Назовите области диаграммы (однофазные и двухфазные).

3) Назовите фазы в диаграмме и охарактеризуйте каждую из них.

5) Объясните, как определяется состав и количество фаз в диаграмме.

6) Расскажите о классификации сталей.

7) Влияние углерода на механические свойства сталей.

8) Структура, свойства, маркировка и применение конструкционных углеродистых: сталей.

9) Структура, свойства, маркировка и применение углеродистых инструментальных сталей.

10) Белый чугун (структура, механические свойства, маркировка и применение).

11) Серый чугун (структура, механические свойства, маркировка , и применение).

12) Высокопрочный чугун (структура, механические свойства, маркировка, получение и применение).

13) Ковкий чугун (структура, механические свойства, маркировка, получение и применение).

СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ