какие виды переноса металла через дугу вы знаете

Перенос металла при сварке и его разновидности

Содержание:

Перенос электродного металла.

Одной из главных характеристик, которые имеет перенос металла при сварке, является перенос металла на изделие с электрода. Этот процесс является одной из самых главных характеристик, которые определяют технологические характеристики сварки в защитных газах, при использовании плавящего электрода. Перенос металла в основном происходит в виде капель различного размера, а также паров.

На сегодня к основным видам переноса металла относят:

1. Нестационарная дуга:

2. Стационарная дуга:

Если перенос выполняется нестационарной дугой, перенос металла происходит принудительным способом. Осуществлять перенос с принудительными короткими замыканиями можно по нескольким схемам, а именно перемещением капли электродного металла, изменением скорости плавления электродной проволоки и давления дуги.

Какие силы действуют при переносе электродного металла.

Эта сила оказывает значимое влияние исключительно при больших размерах капли. Действие силы зависит во многом от расположения шва в пространстве. Сила тяжести может способствовать отрыву капли от электрода, если шов расположен в нижнем положении; если шов в потолочном положении, то сила тяжести препятствует отрыву; а если в вертикальном, то сила тяжести отклоняет каплю от электрода.

Сила поверхностного натяжения чаще всего является естественным препятствием для переноса металлических капель в ванну. Местом приложения силы обычно принимают сечение в металлической капле, в котором отмечается минимальное действие этой силы.

Электродинамическая сила возникает из-за взаимодействия тока с его собственным магнитным полем. Возникает эта сила при прохождении тока по проводнику. Если проводник имеет постоянное сечение, то сила имеет прямое направление по радиусу к оси капли и сжимает ее.

Расплавленный металл обычно находится при температуре, что довольно близка к температуре кипения этого материала. По этой причине с поверхности активных пятен чаще всего происходит активное испарение, а часто – выделение различных газов. Пары испарения имеют перпендикулярное направление, но после ионизации их направление определяется исключительно направлением магнитных полей.

Реактивные сила испарения имеет формулу:

Характеристики основных видов переносов металла.

Если перенос металла при сварке осуществляется крупными каплями, то они образуются на электроде, и при этом удерживаются на нем. Если металлическая капля больше самого разрядного промежутка, то перенос капли в ванну происходит с замыканием промежутка, после чего дуга гаснет. Если же капля имеет длину меньше самого разрядного промежутка, то переход в ванну происходит без короткого замыкания.

Процессы сварки, при которых происходит крупнокапельный перенос, могут быть применимы исключительно при нижнем положении шва.

ПРЕЗЕНТАЦИЯ К УРОКУ ПО ТЕМЕ: “Перенос электродного металла”

Описание презентации по отдельным слайдам:

Перенос электродного металла Цель: Рассмотреть причины, создающие условия образования электродной капли и её переход в сварочную ванну Знать о видах переноса электродного металла в сварочной дуге Уметь объяснять характер переноса электродного металла при сварке

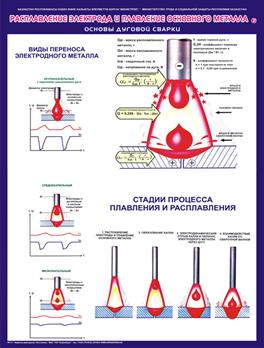

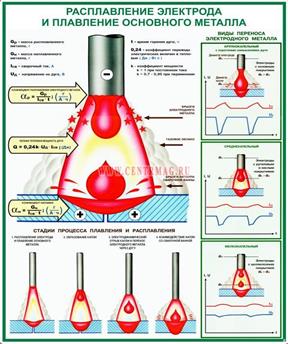

В процессе сварки одновременно образуются капли различных размеров, но в зависимости от условий преобладает тот или иной размер. Можно отметить такие главные формы переноса: крупнокапельный струйный мелкокапельный струйный капельный с коротким замыканием перенос металла в виде паров.

В период формирования капли на нее действует несколько сил способствующих или препятствующих ее отрыву от торца электрода: сила тяжести Р, злектродинамические силы Nэд, сила поверх ностного натяжения N п.н.

Сила тяжести Р способствует отрыву капель при сварки в нижнем положении и противодействует отрыву при потолочной сварке. Электродинамические силы Nэд являются результатом наличия вокруг электрода при протекании по нему тока магнитного силового поля, оказывающего сжимающее действие на электрод (пинч-эффект). Сила поверхностного натяжения Nп.н. в процессе формирования капли удерживает ее на торце электрода. При замыкании каплей дугового промежутка поверхностное натяжение металла ванны втягивает каплю и тем способствует отрыву ее от торца.

В условиях сварки толстопокрытыми электродами к главным силам, действующим на каплю, добавляется сила выделяющаяся из капли давления газового потока Nг.п. сила реакции газов Nр.г. Выделяющиеся газы (СО2, Н2, СО, О2 и др.) нагреваются, расширяются и устремляются в виде прямолинейного потока к сварочной ванне. Сила Nг.п. давления газового потока, стремящаяся оторвать каплю от электрода, является вместе с тем одной из причин образования кратера в сварочной ванне. Так как газовый поток симметричен относительно столба дуги, капля формируется в центре торцевой поверхности электрода.

Схема процесса переноса электродного металла включает следующие моменты: образование капли на торце электрода –а, б; появление шейки на стыке жидкого металла с твердым металлом электрода –в; г – замыкание каплей дугового промежутка; разрыв образованного мостика и возникновение дуги –д.

Курс профессиональной переподготовки

Библиотечно-библиографические и информационные знания в педагогическом процессе

Курс повышения квалификации

Охрана труда

Курс профессиональной переподготовки

Охрана труда

Номер материала: ДВ-570885

Не нашли то что искали?

Вам будут интересны эти курсы:

Оставьте свой комментарий

Авторизуйтесь, чтобы задавать вопросы.

Рособрнадзор оставил за регионами решение о дополнительных школьных каникулах

Время чтения: 1 минута

Детей до 14 лет можно будет регистрировать на портале госуслуг

Время чтения: 1 минута

55 российских школ остаются на карантине по коронавирусу

Время чтения: 0 минут

Каникулы для школьников в Орловской области продлят до 15 ноября

Время чтения: 1 минута

Стартовала запись российских школьников на бесплатные курсы по программированию

Время чтения: 2 минуты

В школе в Пермском крае произошла стрельба

Время чтения: 1 минута

Подарочные сертификаты

Ответственность за разрешение любых спорных моментов, касающихся самих материалов и их содержания, берут на себя пользователи, разместившие материал на сайте. Однако администрация сайта готова оказать всяческую поддержку в решении любых вопросов, связанных с работой и содержанием сайта. Если Вы заметили, что на данном сайте незаконно используются материалы, сообщите об этом администрации сайта через форму обратной связи.

Все материалы, размещенные на сайте, созданы авторами сайта либо размещены пользователями сайта и представлены на сайте исключительно для ознакомления. Авторские права на материалы принадлежат их законным авторам. Частичное или полное копирование материалов сайта без письменного разрешения администрации сайта запрещено! Мнение администрации может не совпадать с точкой зрения авторов.

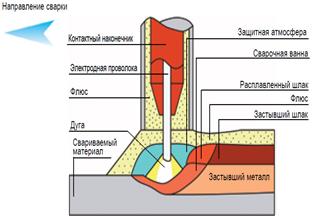

Плавление и перенос металла в сварочной дуге

На всю кажущуюся простоту, сварка металла сложный технологический процесс, качество которого зависит от множества факторов. Чтобы научиться хорошо варить важно понимать, какие процессы следуют за инициализацией сварочной дуги и последующим плавлением металла.

Сегодня будет рассмотрен процесс переноса плавящегося металла от электрода в сварочную ванну. Данный процесс происходит очень быстро, так что он малозаметен, даже опытному сварщику. Тем не менее, я рекомендую использовать маски Хамелеон, поскольку именно в них можно удобно и безопасно наблюдать за самим сварочным процессом, не отвлекаясь по пустякам.

Как происходит перенос плавящегося металла

Когда электрод плавится, на его конце образуется капля металла, которая под воздействием силы тяжести стремится упасть вниз. В момент, когда капля касается сварочной ванны, происходит короткое замыкание, что в свою очередь приводит к увеличению сварочного тока и отрыву капли расплавленного металла от электрода.

В этот же момент дуга возникает вновь, однако, уже не между сварочной ванной, а каплей металла. Всё это приводит к разбрызгиванию металла и повторному каплеобразованию. Так происходит заполнение сварочной ванны и процесс сваривания металлов.

Время горения сварочной дуги составляет 0,02-0,05 секунды. При этом продолжительность горения во многом зависит от длины дуги. Чем короче будет сварочная дуга, тем интенсивней и продолжительней будут короткие замыкания. Это всецело влияет на провар металла или, наоборот, на его прожог.

Влияние положения сварки на перенос металла

Следует знать, что от положения сварки напрямую зависят размеры и формы капель расплавленного металла. И если при сварке в нижнем положении металл сам стремится оторваться вниз, то вот при выполнении потолочного шва, сила тяжести всячески препятствует этому.

Размеры капли расплавленного металла также во многом зависят от марки используемых электродов, их толщины и состава обмазки. Повышение сварочного тока уменьшает размер капель и даёт возможность лучшего провара металлов. И наоборот, перенос плавящегося металла крупными каплями не даёт прожечь заготовку, и имеет место на малых токах при сварке тонколистовой стали.

Скорость переноса плавящегося металла в сварочную ванну во многом зависит от воздействия электромагнитного поля. Именно оно оказывает ускоряющее воздействие на сужение капли металла и её отрыв от кончика электрода.

В это время капли металла, которые проходят через сварочную дугу, обволакиваются шлаковой оболочкой. Шлаковая оболочка защищает плавящийся металл от азотирования и окисления, что в свою очередь гарантирует надёжность сварного соединения.

Производительность ручной дуговой сварки во многом зависит от скорости, с которой плавится электрод. При обратной полярности коэффициент расплавления электродного металла несколько больше, чем при прямой полярности. Связано это с тем, что основная температура приходится на электрод, поэтому он плавится, быстрей.

Именно обратную полярность практикуют при сварке тонких металлов, чтобы не прожигать заготовку.

Перенос расплавленного металла сварочной дугой

В процессе сварки плавящимся электродом на его конце под действием высокой температуры происходит расплавление металла, образование капли, отрыв этой капли и перенос ее на изделие. В зависимости от размера капель и скорости их образования различают капельныйи струйныйперенос электродного металла на изделие.

Размер капель и скорость их образования зависят:

· от вида дуговой сварки;

· от диаметра электродов и других факторов

При ручной дуговой сварке в виде капель переносится примерно 95% электродного металла, остальные 5% составляют брызги металла и пары, значительная часть которых осаждается на изделие.

Капельный переноспроисходит при сварке штучными покрытыми электродами. В этом случае большинство капель заключено в оболочку из шлака, образовавшегося из расплавляемого покрытия. Аналогичные процессы переноса металла электрода в шов наблюдаются при сварке под флюсом и сварке порошковой проволокой.

При струйном переносеэлектродного металла образуются мелкие капли, которые непрерывно

следуют одна за другой, составляя цепочку (струю). Струйный перенос металла возникает при большой плотности тока (при сварке проволокой малого диаметра). Так, при полуавтоматической сварке в аргоне проволокой диаметром 1,6мм струйный перенос металла начинается при токе величиной около 300А. При сварке на токах, ниже этого значения, наблюдается капельный перенос металла.

При сварке штучными электродами струйный перенос электродного металла невозможен из-за невысокой плотности тока на электроде (порядка 10-20 А/мм²).

|  |

|  |

ВЫВОД

Итак, в процессе сварки в течение короткого промежутка времени происходят сложнейшие процессы взаимодействия различных химических элементов.

При переносе металла с электрода в сварочную ванну компоненты электродного металла и металла сварочной ванны вступают во взаимодействие с различными газами и жидким шлаком. В результате химический состав наплавленного металла может значительно отличаться от химического состава электродов и основного металла. Высокая температура сварочной ванны еще больше усложняет этот процесс.

Студент должен знать:теоретические основы сварочной дуги и ее разновидности; условия зажигания и устойчивого горения дуги; перенос металла через дугу; структуру сварочной дуги; основные характеристики тепловых свойств сварочной дуги; техническое оснащение; возможные виды и причины появления брака; организацию и правила содержания рабочего места; основы промышленной санитарии

Студент должен уметь: в правильной последовательности выполнять перенос расплавленного металла сварочной дугой; способы зажигания сварочной дуги; правильно организовать рабочее место; соблюдать правила техники безопасности при сварке; устранять дефекты, возникающие при зажигании сварочной дуги и переноса металла; проявлять творческую инициативу и активность в совершенствовании организации труда; пользоваться первичными средствами пожаротушения

Контрольные вопросы

1. Что называют сварочной дугой?

2. Какие разновидности сварочных дуг существуют и как они классифицируются?

3. Из каких участков состоит дуговой промежуток?

4. Какие особенности имеет сварочная дуга?

5. Какой показатель называют погонной энергией сварки?

6. Каковы способы зажигания дуги?

7. Чем отличаются капельный и струйный перенос электродного металла?

8. Какие дуги называются короткими, нормальными, длинными?

9. Перечислите факторы, влияющие на зажигание и устойчивое горение дуги.

10. Что такое магнитное дутье и как оно проявляется?

11. Каковы меры борьбы с магнитным дутьем?

12. Объясните сущность переноса металла через дугу в процессе сварки.

13. Какие виды переноса металла через дугу вы знаете?

14. При каких видах сварки происходят процессы капельного переноса металла через дугу?

15. В чем особенности переноса металла через дугу при импульсно-дуговой сварке?

Тема № 4 «Металлургические процессы при проведении сварочных работ.

Сварочная проволока и электроды»

Цель: познакомить студентов с техническими требованиями к предстоящей работе в слесарных мастерских; научиться пользоваться инструментами и приспособлениями; последовательности металлургических процессов при сварке; с правилами техники безопасности при сварке; с охраной труда и противопожарной безопасностью

План

1. Металлургические процессы при сварке.

2. Проволока сварочная стальная.

3. Порошковая проволока.

4. Электродные материалы.

5. Флюсы для дуговой и электрошлаковой сварки.

6. Условия хранения и транспортировки сварочных материалов.

Особенности переноса металла при сварке: разбираем процесс подробно

Сваривание металлических изделий сопровождается сопутствующими процессами, характеризующими качество и способ обработки металла. Одной из таких явлений – перенос металла при сварке через дугу.

Процесс сварки через дугу сопровождается обязательным использованием плавящихся электродов. Также он характеризуется тем, что электродный материал плавится и переносится в сварочную ванну. Плавление и перенос металла при дуговой сварке осуществляется через капли плавящегося электрода, которые формируются на торцевой части его проволоки. Их размеры и скорость отхода в сварочную ванну связаны с исходным материалом и толщиной электродной проволоки, типом защитного газа, полярностью и силой сварочного электротока, напряжением и другими параметрами. Характер переноса металла от плавящегося электрода демонстрирует уровень стабильности сварочных работ, степень разбрызгивания, параметры обрабатываемых конструкций, а также качество создаваемого при сварке шва.

Формы переноса металла

При дуговой сварке перенос металла в сварочную ванну зачастую может проходить тремя различными способами. Первый из них характеризуется тем, что капля электродного материала вызывает погасание дуги и провоцирует короткое замыкание. Это происходит по той причине, что она попадает на поверхность сварочной ванны до отделения от торцевой части электрода. Из-за этого такая форма переноса стала называться переносом с короткими замыканиями.

Сварочная ванна небольших габаритов и короткая дуга, которая препятствует слишком большому размеру капель, обеспечивают простое управление сваркой и позволяют проводить обработку металла в любом пространственном положении. Во время сваривания с короткими замыканиями у соединений с высоким уровнем толщины могут прослеживаться подрезы и отсутствовать проплавления.

Вторая форма переноса – это струйный перенос металла при сварке. Он происходит при дуговом сваривании, характеризующимся высокой силой тока и прямой полярностью электрода. При этом сварка должна проходить в атмосфере, преимущественно состоящей из инертного защитного газа. Воздействующий на столб дуги поток плазмы делает размер капель электродного материала меньше диаметра сварочной проволоки. При таком сварке с указанными параметрами плавящийся электрод разбрызгивается не очень сильно, благодаря чему создающийся шов получается ровным и гладким на ощупь.

Крупнокапельный перенос электродного металла

Крупнокапельный перенос металла происходит в тех ситуациях, когда сварочные работы ведутся с высокими напряжениями на дуге и средними значениями силы электрического тока. Это позволяет исключить вероятность возникновения коротких замыканий. Крупнокапельный перенос зачастую характеризуется нерегулярным передвижением капель плавящегося электродного материала, чей размер превышает толщину самого электрода и пониженной частотой их движения (в пределах 1-10 капель за каждую секунду сварки). По причине того, что сила тяготения отыгрывает наиболее важную роль в указанном типе перенесения металла, сварочные работы, которым сопутствует этот процесс, проводятся исключительно в вертикальном положении. Такой формат сварки может также привести к падению капель расплавленного электрода вниз – мимо сварочной ванны.

Мелкокапельный перенос электродного металла

Мелкокапельный перенос металла при сварке в защитных газах отличается от крупнокапельного варианта перенесения тем, что капли расплавляющегося электродного материала по размеру одинаковы или немногим меньше толщины самого электрода. От его торцевой части они отделяются с повышенной частотой. Такой формат переноса зачастую возникает при сварочных работах с обратной полярностью и в защитной атмосфере с преобладанием аргона. Также во время сварки у дуги должно быть сильное напряжение, а сила тока обязана держаться на высоком уровне.

СОВЕТ: по причине того, что такой формат переноса металла требует применения сильного элетротока, который приводит к высокому вложению тепла и сварочной ванне крупных размеров, его рекомендуется использовать только в нижнем положении и не применять для сваривания тонких металлических листов. Он подходит для сварки, резки и обработки металлов с большой толщиной (более 3 миллиметров). Наибольшее распространение мелкокапельный перенос металлов получил в кораблестроении и при сваривании крупных металлических конструкций.

К основным характеристикам сварочных работ с мелкокапельным переносом относятся:

В итоге необходимо заметить, что не каждый способ переноса металла подходит для всех типов сварочных работ. Если сварка с короткими замыканиями может вестись в любом положении, то сваривание с капельным или струйным переносом возможно проводить только лишь в отдельных пространственных позициях. При этом разные форматы перенесения металла подходят для обработки металлов различных толщин. Наиболее оптимальный вариант для дуговой сварки толстых металлических конструкций – это мелкокапельный перенос. Для сваривания тонких металлов лучше использовать сварку с короткими замыканиями или со струйным перенесением расплавленного электрода.