какие виды работ выполняются на сверлильных станках

Работа на сверлильных станках

Сверлильные станки занимают особую нишу среди металлорежущего оборудования. Данная техника незаменима при обработке внутренних поверхностей самого разного формата. Это могут быть конические и цилиндрические поверхности, различные резьбы и торцы. Ниже мы рассмотрим особенности, которыми отличается работа на сверлильных станках.

С чего всё начинается

Работа на станке начинается с подготовки базовых поверхностей детали. Мастер намечает, каким образом будет производиться резание, а также подбирает наиболее оптимальную схему фиксации заготовки на рабочем столе. После этого выбирается рабочий инструмент и его типовой размер. В конце назначается режущий режим.

Сверление

Сверление – это ключевая функция станков, о которых идет речь. Оно нужно для создания отверстий в различных деталях. Нередко в качестве таковых выступают крепежные детали, такие как шпильки и болты. Кроме того, с помощью станков производятся отверстия для облегчения конструкций.

Сверление производится по разметке или же по кондуктору. Очень часто в точке, где производится сверление, делается зацентровка специальным элементом, предназначенным для этих целей. За счет этого мастеру удается достичь предельной точности.

Работа на сверлильных станках подразумевает использование самых разных комплектующих. Наиболее популярный инструмент – спиральные сверла диаметром до 80 миллиметров. Данный инструмент отличается небольшой жесткостью. Специалисты рекомендуют подбирать сверла минимально возможной длины и фиксировать их с незначительным вылетом. В процессе работы с деталями из труднообрабатываемых видов стали рекомендуется использовать традиционные сверла спирального типа с подходящими геометрическими параметрами.

Также во время работы на станках для сверления активно используется инструмент из быстрорежущих металлов. Данный вид инструмента обеспечивает максимально точное резание высокопрочных видов чугуна и стали, а также цветных сплавов.

Рассверливание

Рассверливание также является одним из функциональных направлений использования сверлильного инструмента. Данная операция подразумевает увеличение диаметра отверстия детали. Рассверливание необходимо при работе с отверстиями, чей диаметр превышает 30 миллиметров.

Особенность рассверливания состоит в том, что скорость резания соответствует сверлению при удвоенной подаче инструмента.

Зенкерование

Зенкерование – это операция по увеличению размера и улучшению точности отверстий. Зенкерование применяется как завершающая обработка. На сегодняшний день зенкерование производится специальными инструментами – зенкерами. Они могут иметь различное целевое назначение. Некоторые зенкеры используются для обработки чугунных заготовок, другие – для работы с жаропрочными и антикоррозионными видами сталей, третьи – для зенкерования отверстий в алюминиевых и медных конструкциях.

Развертывание

Развертывание – одна из важных операций, которая часто имеет место при работе на сверлильном оборудовании. Она подразумевает окончательную завершающую обработку отверстия. Для развертывания используются специальные инструменты, получившие название разверток. Для обработки отверстий диаметром до 300 миллиметров, как правило, задействуются обыкновенные развертки.

Нарезание резьбы

Обработка деталей на сверлильных станках подразумевает также создание различных резьб. Нарезание, как правило, производится с помощью гаечных или машинных метчиков. Последние требуют последующего вывертывания из отверстия, что нужно учитывать во время нарезания.

При работе с цветными сплавами и пластичными видами стали часто используются бесстружечные метчики. Их можно использовать при работе с отверстиями размером до 36 миллиметров.

Зенкование

Зенкование – это обработка углублений, необходимых для маскировки головки крепежных элементов. Зенковка осуществляется с помощью направляющего центрирующего инструмента. Это нужно для совпадения двух осей.

Цекование

Под цекованием подразумевается обработка поверхностей бобышек, используемых в качестве опоры гаечных и винтовых головок. Очень важно, чтобы стержень крепежного элемента не деформировался в процессе затяжки. Для этого нужно контролировать положение торца, который должен находиться четко перпендикулярно оси. Специальный инструмент, который называется цековка, дополняется специальным направляющим инструментом.

Выводы

Процесс работы на сверлильном станке может быть самым разным. Данный вид техники отличается широкой функциональностью и высокой точностью. За счет этого сфера применения сверлильного станка довольно-таки значительна. Мы же рассмотрели только основные направления использования данной металлорежущей техники.

Виды работ, выполняемых на сверлильных станках

На рис. 2. представлены схемы обработки на сверлильных станках.

Сверление (рис. 2, а) – это процесс получения отверстия в глухом материале. Режущий инструмент – сверло. Наиболее часто применяют спиральные сверла (рис. 3, а), а также центровые и специальные.

Спиральное сверло состоит из четырех частей: рабочей, в которой различают режущую 1 и направляющую 5 части с винтовыми канавками, шейки 2, соединяющей рабочую часть сверла 6 с хвостовиком 4, служащим для установки сверла в шпинделе станка, и лапки 3, являющейся упором при выбивании сверла из отверстия шпинделя.

Для сверления глубоких отверстий (

В зависимости от требуемой точности и величины партии обрабатываемых заготовок отверстия сверлят в кондукторе (рис. 4) или по разметке.

Рассверливание (рис. 2, б) – это процесс увеличения диаметра ранее просверленного или полученного на заготовительном этапе отверстия сверлом большего диаметра. Рассверливают обычно отверстия диаметром более 30 мм. Инструмент такой же, как при сверлении.

Зенкерование (рис. 2, в) – это обработка предварительно полученного отверстия для придания ему более правильной геометрической формы, повышения точности и снижения шероховатости многолезвийным режущим инструментом – зенкером (рис.3, в-д). Рабочая часть зенкера включает режущую (или заборную) часть 1, которая выполняет основную

а – сверление; б – рассверливание; в – зенкерование; г, д – развертывание цилиндрического и конического отверстий; е – цекование торцовой поверхности; ж, з – зенкование цилиндрического углубление зенковкой и конического углубления коническим зенкером; и – нарезание резьбы метчиком; к – обработка цилиндрического и конического отверстий комбинированным зенкером.

работу резания, калибрующую часть 5, служащую для направления зенкера в отверстии и обеспечивающую необходимую точность и шероховатость поверхности. Также у зенкера аналогично сверлу имеется шейка 2, лапка 3 и хвостовик 4.

По виду обрабатываемых отверстий зенкеры делят на цилиндрические (рис. 3, в), конические (3, г) и торцовые (рис. 3, д). Зенкеры бывают цельные с коническим хвостовиком (рис. 3, в, г) диаметром до 32 мм и насадные (рис. 3, д) диаметром до 100 мм.

Развертывание (рис.2, г, д) – это метод окончательной обработки цилиндрического или конического отверстия с целью получения высокой точности и малой шероховатости обработанной поверхности. Развертывание обычно производится после зенкерования. Инструмент – развертка. В зависимости от формы обрабатываемого отверстия используют цилиндрические (рис.3, е) и конические (рис. 3, ж) развертки. Развертки имеют 6-12 главных режущих лезвий, расположенных на режущей части 7 с направляющим конусом. Калибрующая часть 8 направляет развертку в отверстие и обеспечивает необходимую точность и шероховатость. Толщина срезаемого с заготовки слоя при развертывании значительно меньше, чем при зенкеровании.

По способу применения различают машинные и ручные развертки. По конструкции крепления развертки делят на хвостовые (рис. 3, е, ж) и насадные (рис.3, з).

Цекование – это обработка торцовой поверхности отверстия торцовым зенкером для достижения перпендикулярности плоской торцовой поверхности отверстия к его оси (рис.2, ж).

Зенкование – метод получения цилиндрических или конических углублений под головки винтов, болтов, заклепок и других деталей.

а – спиральное сверло; б – сверло для глубокого сверления отверстий диаметром более 100 мм; в – цилиндрический зенкер; г – конический зенкер; д – торцовый зенкер; е – цилиндрическая хвостовая развертка; ж – коническая хвостовая развертка; з – насадная развертка с механическим креплением режущих пластинок в корпусе; и – метчик.

Нарезание резьбы – это получение на внутренней цилиндрической или конической поверхности с помощью метчика винтовой канавки, профиль которой соответствует профилю режущей части инструмента (рис.2, и).

Метчик (рис 3, и) представляет собой винт с прорезанными прямыми или спиральными канавками, образующими режущие кромки и служащими для отвода стружки. Метчик состоит из рабочей и хвостовой части. Рабочая часть имеет режущую (заборную) 9 и калибрующую 10 части. Заборная часть нарезает резьбу; а калибрующая зачищает ее. Хвостовая часть метчика служит для закрепления инструмента в патроне. Различают гаечные, машинные и ручные метчики.

На сверлильных станках может нарезаться и наружная резьба небольших диаметров при помощи плашек.

Работа на сверлильных станках

На сверлильных станках ( рис. 322 ) выполняют следующие работы: сверление отверстий сквозных а, глухих б, неполных в; зенкование отверстий цилиндрических г, конических д, центровых (е, ж); зенкерование отверстий з; цекование бобышек и и к; развертывание отверстий л; растачивание отверстий м; нарезание резьбы в отверстиях н.

Для развертывания конических отверстий (р ис. 323, а ) применяют комплект инструментов, состоящий из ступенчатого зенкера ( рис. 323, б ), развертки черновой с канавками для ломки стружки ( рис. 323, в ), развертки с гладкими режущими лезвиями ( рис. 323, г ).

Рис. 322. Работы, выполняемые на сверлильных станках.

Примеры последовательности изготовления отверстий:

Рис. 323. Обработка конических отверстий. Сверление пластических масс.

Если глубина сверления превышает 2,5 диаметра отверстия, то сверло в процессе работы надо выводить из отверстия для охлаждения и удаления стружки — это особенно относится к перовым сверлам. Целесообразно охлаждать инструмент струей сжатого воздуха. Для облегчения удаления стружки из отверстия канавки сверло следует полировать. При сверлении пластмасс с порошкообразным наполнителем нельзя создавать большую силу подачи во избежание растрескивания заготовки.

Сверление слоистых пластмасс производят спиральными сверлами из быстрорежущей стали для получения отверстий небольшого диаметра и перовыми сверлами, оснащенными пластинками твердого сплава (рис. 323, ж) для сверления отверстий диаметром свыше 8мм. Угол при вершине сверла 2φ = 60º и 2φ = 120° соответственно при сверлении перпендикулярно слоям и параллельно слоям пластмассы.Сверление органического стекла производят сверлами из быстрорежущей стали с двойной заточкой: 2φ0 = 70° и 2φ = 140° и подточенной перемычкой. Чистовую обработку производят фрезами-развертками.

Сверление фенопластов с порошкообразным наполнителем и аминопластов проводят спиральными сверлами из быстрорежущей стали (для несквозных отверстий), перовыми сверлами с углом при вершине 2ф = 30° (для сквозных отверстий). Наиболее целесообразен во всех случаях твердосплавный инструмент.

Сверление пенопластов производят пустотелыми сверлами-пилами (рис. 323, е) с целью получения отверстий облегчения в плиточном материале и для изготовления пластмассовых дисков.

Небольшие отверстия нарезают без охлаждения. При необходимости охлаждения в качестве охлаждающей жидкости можно использовать воду.

Нарезание наружной резьбы производят плашками, резцами и резьбовыми фрезами.

5.2. Основные виды сверлильных работ

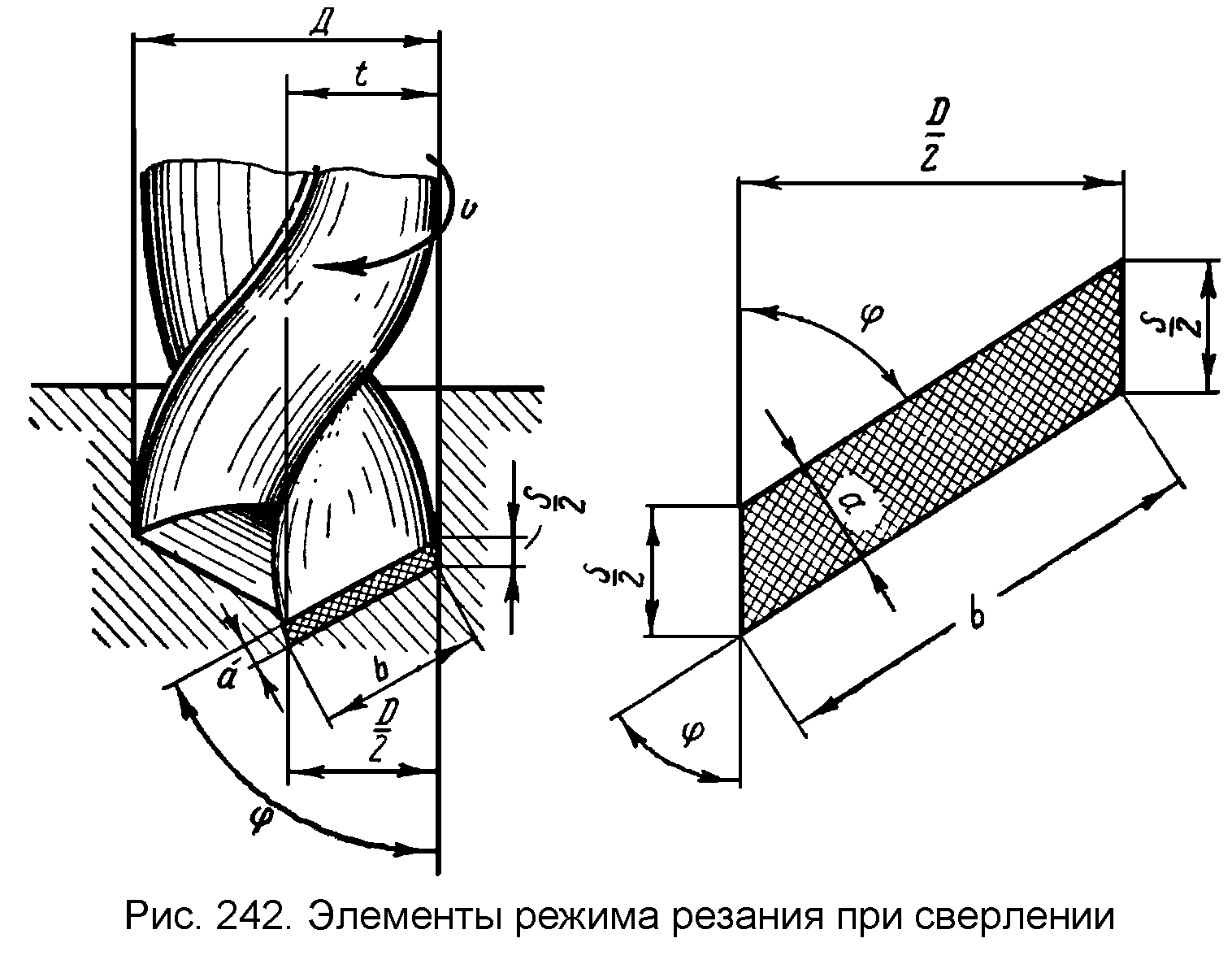

Элементами режима резания при сверлении являются: 1) скорость резания; 2) подача; 3) глубина резания; 4) площадь поперечного сечения среза; 5) машинное время.

Скоростью резания V при сверлении называют окружную скорость точки режущей кромки, наиболее удаленной от оси сверла.

Выбор скорости резания при сверлении зависит от ряда факторов – механических свойств обрабатываемого материала и металла режущей части сверла, диаметра сверла, величины подачи, стойкости инструмента, охлаждения, глубины сверления и т. д. Например, при работе сверла с режущими кромками из твердосплавной пластинки ВК8 скорость резания стали колеблется в пределах 45–80 м/мин, чугуна – 50–95 м/мин.

Подача S равна величине перемещения сверла вдоль оси в миллиметрах за один оборот.

Глубину резания t при сверлении отверстий в сплошном материале принято считать равной половине диаметра сверла (рис. 44).

Рис. 44. Элементы режима резания при сверлении

Площадь поперечного сечения среза (сечение стружки), снимаемого двумя главными режущими кромками сверла за один оборот, определяют как удвоенное произведение толщины а на ширину среза в (рис. 44).

Машинное время, потребное для сверления отверстий в сплошном теле, рассчитывают с учетом длины прохода, подачи и числа оборотов сверла.

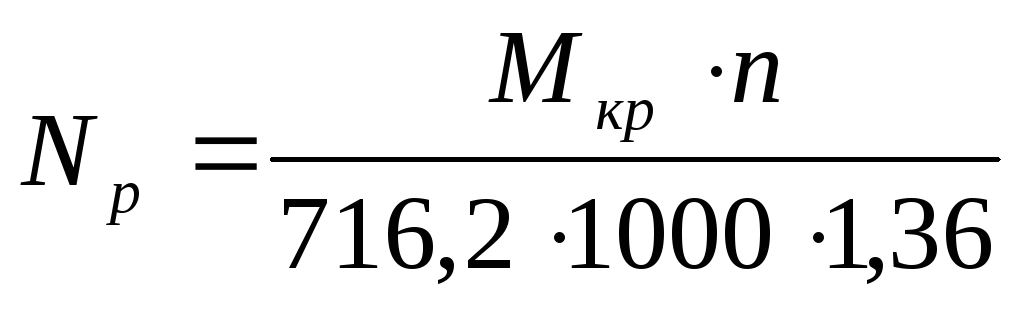

Мощность резания при сверлении Nр определяют, исходя из крутящего момента сопротивления резанию Мкр и числа оборотов сверла n в 1 мин, по формуле, кВт,

где 716,2 – коэффициент перевода мощности из килограмм-метр в секунду в лошадиные силы при вращательном движении.

Инструмент для сверления и обработки отверстий. Наиболее распространенным режущим инструментом при сверлении являются спиральные сверла.

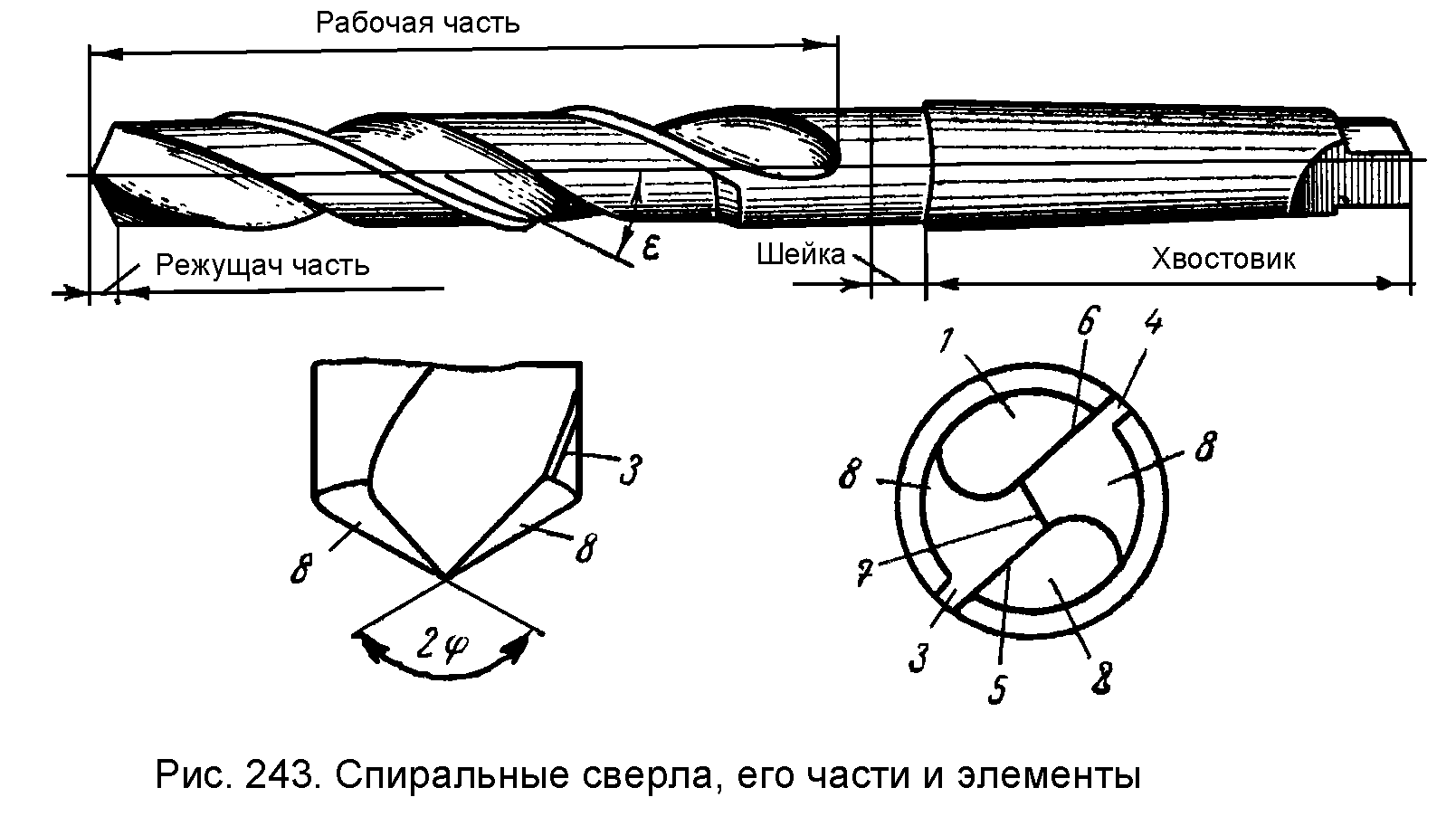

Спиральное сверло (рис. 45) состоит из рабочей части, шейки и хвостовика. Рабочая часть, в свою очередь, подразделяется на режущую и направляющую, или центрирующую.

Рис. 45. Спиральные сверла, его части и элементы: 1, 2 – спиральные канавки; 3, 4 – ленточки; 5, 6 – режущие кромки; 7 – перемычка; 8 – задняя поверхность

В направляющей части сверла расположены две спиральные канавки 1 и 2 для отвода стружки из просверливаемого отверстия, а также две ленточки 3 и 4 для уменьшения трения сверла о стенки отверстия, улучшения отвода тепла при нагреве инструмента и обеспечения направления сверла в отверстие.

Режущая часть сверла имеет две главные режущие кромки 5 и 6, перемычку, или поперечную кромку, 7 и две задние поверхности 8.

Угол при вершине сверла 2, образуемый режущими кромками, выбирают в зависимости от твердости и хрупкости обрабатываемого материала. Для обработки стали и чугуна средней твердости берут сверла с углом при вершине в пределах 116–118°, для закаленной стали – 125°, для латуни и бронзы – 130–140°. Угол наклона винтовой канавки ε принимают равным 24–30°.

Спиральные сверла изготовляют из высококачественной инструментальной и быстрорежущей стали, а также из твердых сплавов. Диаметр спиральных сверл обычно изменяется от 0,25 до 80 мм.

Для дальнейшей обработки отверстий, полученных после сверления, литья или штамповки, применяют зенкерование и развертывание.

Зенкерование обеспечивает получение отверстий 3–5-го классов точности и 4–5-го классов чистоты; при развертывании получают отверстия 2–3-го классов точности и 7–8-го классов чистоты.

Режущим инструментом при зенкеровании и развертывании служат зенкеры и развертки.

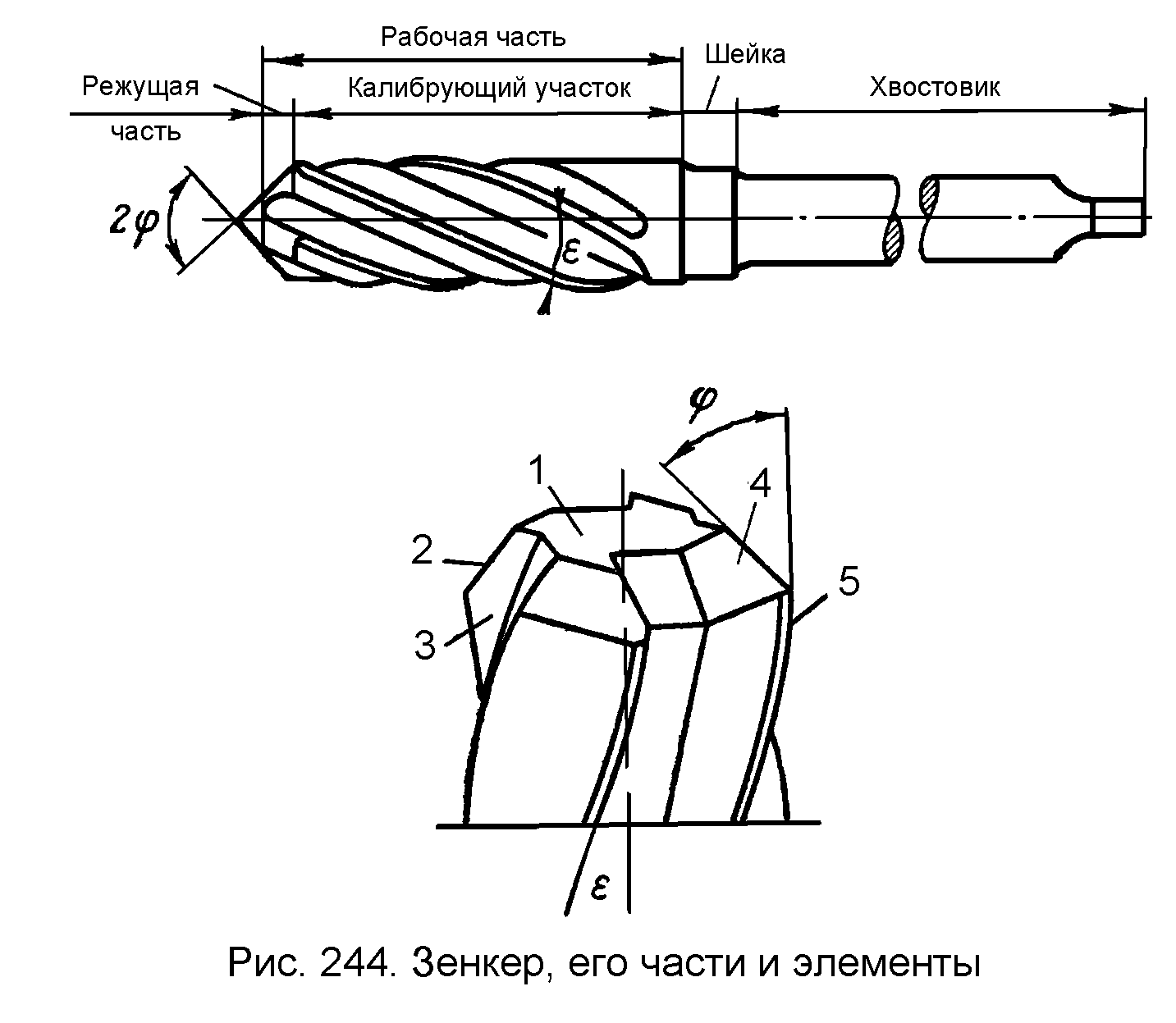

Зенкер (рис. 46) имеет рабочую часть, шейку и хвостовик; первая, в свою очередь, делится на режущую, или заборную, часть и калибрующий участок.

Режущая часть зенкера состоит из срезанной торцовой части – сердцевины 1 и трех или четырех режущих кромок 2. Каждая режущая кромка образована передней 3 и задней 4 поверхностями. Угол при вершине 2 выбирают в пределах 90–120°.

Рис. 46. Зенкер, его части и элементы: 1 – сердцевина; 2 – режущая кромка; 3 – передняя поверхность режущей кромки; 4 – задняя поверхность режущей кромки; 5 – ленточка

Калибрующий участок зенкера имеет три или четыре винтовые канавки и ленточки 5. Последние являются направляющими элементами зенкера, обеспечивают большую точность обработки, препятствуя возможному отклонению инструмента в сторону. Угол наклона винтовых канавок равен 10–30°.

По виду обрабатываемых отверстий зенкеры разделяют на цилиндрические, конические и комбинированные. Кроме цельных, применяют насадные зенкеры и зенкеры с напаянными пластинками из твердых сплавов.

Развертка (рис. 47, а) так же как и зенкер, имеет рабочую часть, шейку и хвостовик. В рабочую часть входят направляющий конус l1, режущая часть l2, калибрующий участок l3 и обратный конус l4.

Основную работу выполняет режущая часть l2, каждый зуб которой имеет главную режущую кромку 1, переднюю 2, затылочную 3 и заднюю 4 поверхности (рис. 47, б). Главная режущая кромка 1 расположена по отношению к передней кромке под углом . По передней поверхности сходит срезаемая стружка; благодаря затылочной поверхности уменьшается трение зуба о развернутую поверхность. Как и у резцов, зуб развертки изготовляют с тремя углами – передним у, задним а и углом заострения (рис. 47, в).

Заборная часть, или направляющий конус l1, имеет угол 2, равный для ручной развертки 1–3°, для машинной развертки при обработке стали 8–10°, для чугуна 20–30°. Угол заборного конуса 2 влияет на осевое усилие: чем он больше, тем больше потребное осевое усилие.

Калибрующая часть l3 обеспечивает калибровку отверстия и заданное направление развертки.

Следующий за калибрующей частью обратный конус (с разностью между наибольшим и наименьшим диаметрами 0,01–0,08 мм) служит для уменьшения трения развертки о поверхность отверстия.

Рис. 47. Развертка, ее части и элементы: 1 – главная режущая кромка; 2 – передняя поверхность; 3 – затылочная поверхность; 4 – задняя поверхность

Развертки бывают цилиндрические и конические, ручные и машинные. У машинных разверток рабочая часть значительно короче, чем у ручных. По конструктивному выполнению развертки делят на хвостовые и насадные, цельные и со вставными ножами. Для повышения производительности применяют развертки, оснащенные пластинками из твердых сплавов.

На сверлильных станках производится два основных вида работ: сверление и рассверливание. Кроме того, на сверлильных станках можно выполнять зенкерование, развертывание, нарезание внутренней резьбы и т. д.

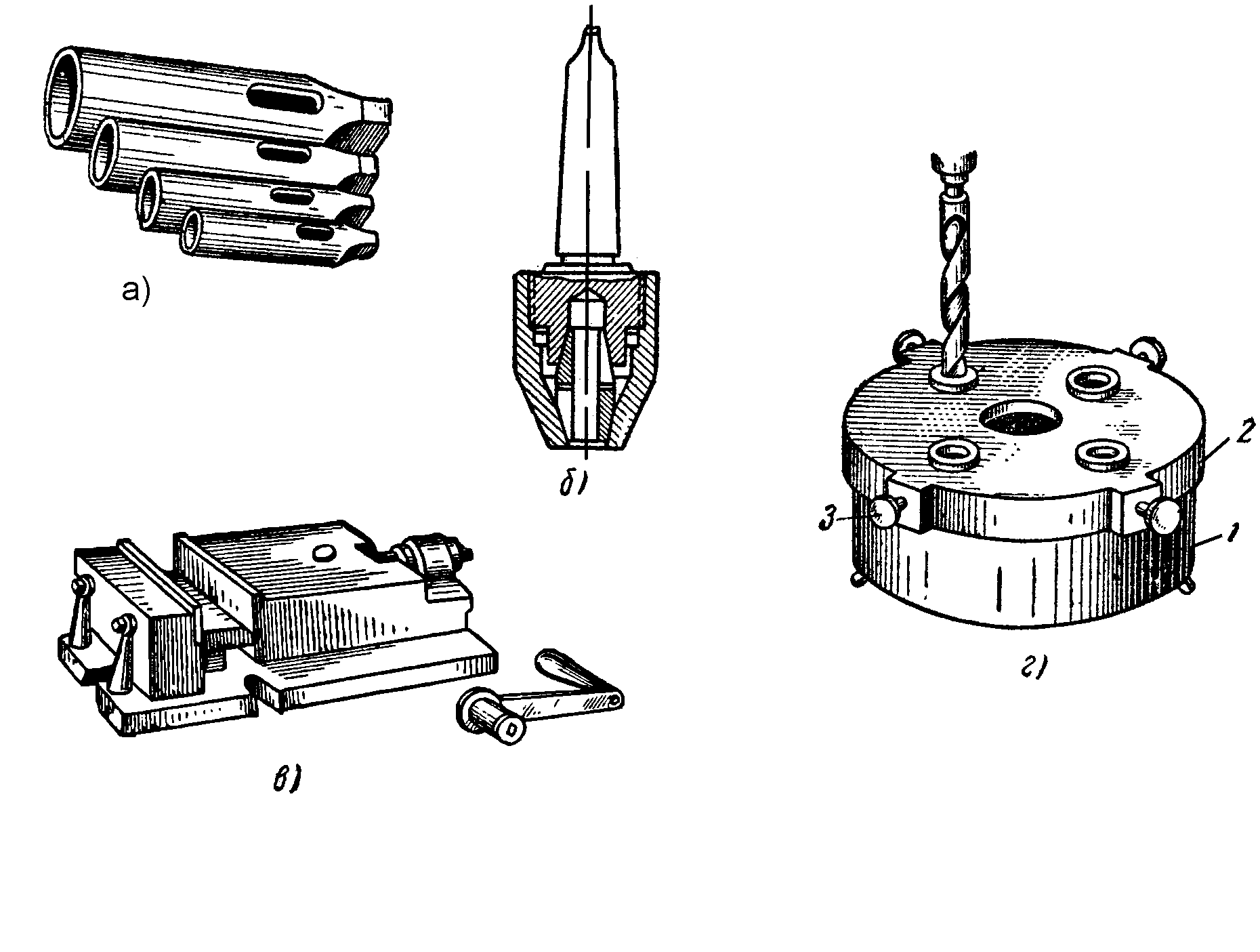

Сверление бывает обычное и глубокое. При обычном сверлении с целью получения сквозных отверстий применяют спиральные сверла с коническими или цилиндрическими хвостовиками. Первые закрепляют в шпинделе станка непосредственно или при помощи переходных конусных втулок (рис. 48, а), вторые – при помощи двух- и трехкулачковых сверлильных патронов (рис. 48, б) вручную или ключом.

Установку и зажим обрабатываемой детали на столе станка в зависимости от ее формы и размеров производят в машинных тисках, в универсальном (переставном) угольнике, призмах для установки круглых деталей, накладных и коробчатых кондукторах и т. д.

Чаше всего применяют машинные тиски (рис. 48, в) и кондукторы – специальные приспособления, изготовляемые по форме обрабатываемой детали. С помощью кондукторов сверление можно вести без предварительной разметки детали. При пользовании накладным кондуктором (рис. 48, г) обрабатываемую деталь 1 закрепляют в машинных тисках или непосредственно на столе станка; кондуктор 2 накладывают и укрепляют боковыми винтами 3 на той части поверхности детали, где нужно просверлить отверстие.

Глухие отверстия сверлят при помощи упорных приспособлений, имеющихся на сверлильном станке, или упорной втулки, закрепляемой непосредственно на сверле.

При глубоком сверлении, когда глубина отверстия превышает его диаметр в 5 раз и более, обычно применяют специальные сверла: 1) ружейные – для сверления отверстий диаметром до 25 мм; 2) пушечные одностороннего резания – для сверления отверстий диаметром более 25 мм; 3) трубчатые – для кольцевого сверления отверстия диаметром более 80 мм (процесс резания происходит по кольцевой поверхности) и др.

Сверление производят на горизонтально-сверлильных (глубокосверлильных) станках с вращением обрабатываемой детали и продольной подачей сверла, что уменьшает вероятность увода последнего от оси отверстия. Деталь закрепляют в кулачках патрона и в люнете.

Рассверливание – вторичная обработка сверлом большего диаметра ранее просверленного отверстия. Вторичная обработка применяется для отверстий диаметром более 30 мм. Сверла больших диаметров имеют перемычки значительных размеров, поэтому при их использовании необходимы увеличенные усилия подачи. Кроме того, такие сверла часто дают отклонения от оси сверления.

Применяя данный вид обработки, сначала делают отверстие меньшего диаметра (0,2–0,4 диаметра заданного отверстия), затем рассверливают его сверлом заданного диаметра.

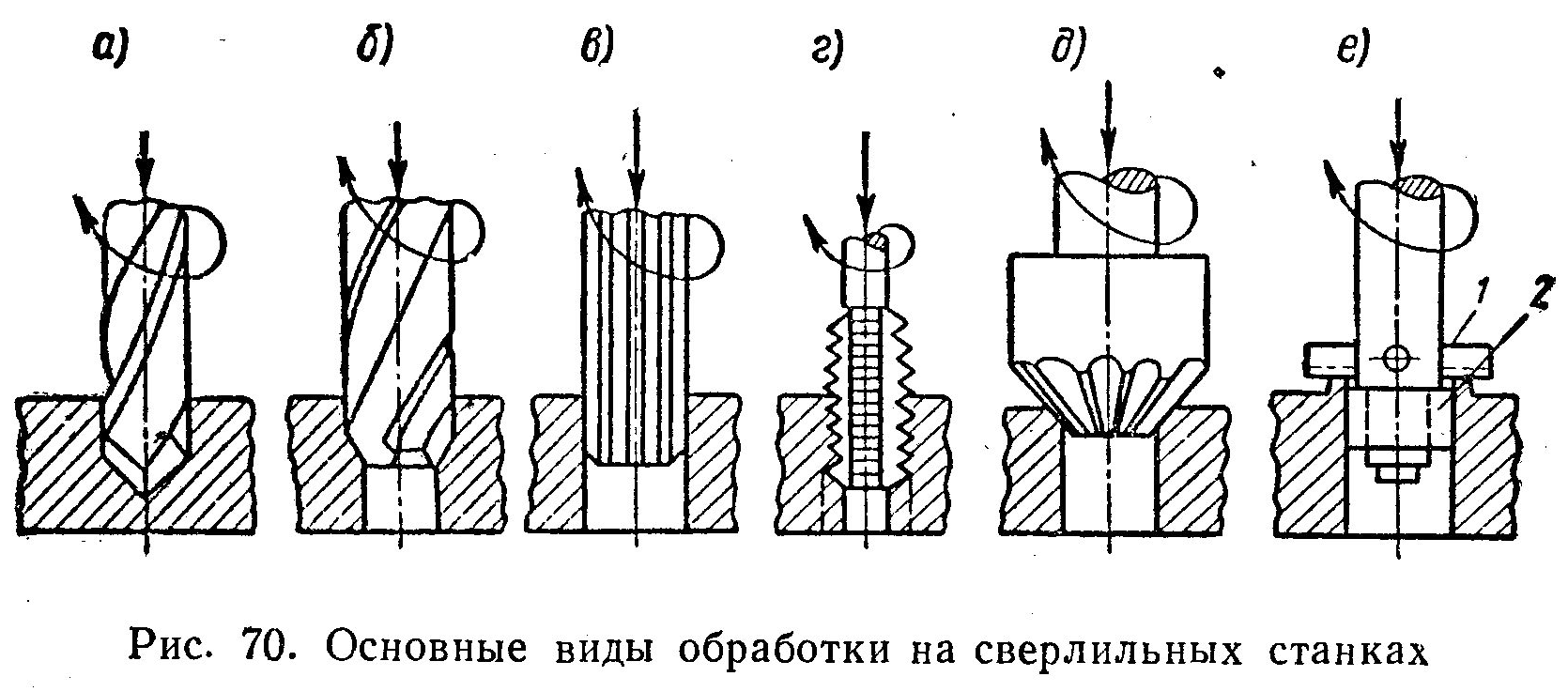

Основные виды обработки, которые можно выполнять на сверлильных станках, приведены на рис. 49.

Рис. 49. Основные виды обработки на сверлильных станках: а – сверление; б – зенкерование; в – развертывание; г – нарезание резьбы; д – зенкование; е – цекование; 1 – переставной резец; 2 – направляющая часть

Сверление отверстий производится при вращении сверла и его осевой подаче (рис. 49, а). Инструментом служит обыкновенное спиральное или другой конструкции сверло, предназначенное для получения цилиндрического отверстия в металле.

Сверлить можно как глухие, так и сквозные отверстия.

На вертикальном станке часто выполняют рассверливание, т. е. вторичную обработку сверлом большого диаметра ранее просверленного отверстия в целях сохранения межцентрового расстояния при сверлении отверстий больших диаметров, когда обработка одним сверлом большого диаметра может дать значительное отклонение оси сверления. При нормальном сверлении достигается точность отверстия по 4–5-му классу.

Зенкерование отверстий (рис. 49, б) производится зенкером для улучшения геометрической формы ранее просверленного цилиндрического отверстия. Оно обеспечивает ту же точность обработки отверстия, что и сверление.

Развертывание отверстий (рис. 49, в) обычно выполняют после зенкерования с целью устранить грубые следы предыдущей обработки; исправление геометрии отверстия при этой операции не предусмотрено.

Развертывание производят однократно или многократно. При однократном развертывании достигают точности отверстия по 2–3-му классу, а при двух- или трехкратном развертывании можно достигнуть точности по 1–2-му классу. Чистота поверхности отверстия при развертывании может быть доведена до 7–8.

Нарезание резьбы (рис. 49, г) производят после сверления отверстия под размер нарезаемой резьбы метчиками различных конструкций. При этом необходим обратный ход шпинделя (реверсирование) для вывертывания метчика из заготовки после нарезания резьбы. Исключения составляют так называемые падающие метчики, выпадающие из гнезда шпинделя, и специальные гаечные метчики, у которых нарезанные гайки перемещаются последовательно на гладкую часть стержня метчика.

Зенкование (рис. 49, д) применяют после сверления отверстий для снятия фаски, например под потайную головку винта.

Цекование (рис. 49, е) предусмотрено для подрезки торца бобышки заготовки или для получения ступенчатого отверстия. Эту операцию выполняют специальным инструментом – цековкой, которая имеет переставной резец 1, устанавливаемый по размеру диаметра обрабатываемой поверхности, и направляющую часть 2 для обеспечения соосности поверхностей ступенчатого отверстия.

Кроме перечисленных основных работ, на сверлильных станках можно выполнять и другие виды обработки отверстий специальными инструментами, например фасонные выточки на цилиндрической и торцовой поверхностях отверстий.

При сверлении глубоких отверстий на обычных сверлильных станках спиральные сверла не могут обеспечить правильного направления и прямолинейности оси отверстия. В этих случаях происходит увод сверла в сторону от направления, заданного осью вращения шпинделя, так как спиральные сверла сравнительно слабо обеспечивают прямолинейность направления осевого движения режущих кромок. Прямолинейность оси отверстия обеспечивается лишь жесткостью сверла и направляющим действием ленточек, расположенных вдоль канавок сверла и скользящих по просверленной части отверстия.

При неодинаковой заточке обеих режущих кромок сверла или же неравномерного их затупления сверло также начинает «уводить» ось отверстия в сторону от оси вращения шпинделя. На увод сверла большое влияние оказывает работа сверла в начальный момент сверления, когда резание производят лишь поперечной кромкой, перпендикулярной к оси сверла. Кроме того, наличие значительных упругих деформаций сверла при работе (продольного изгиба), зазоров в подшипниках шпинделя, неравномерного налипания стружки на главные и вспомогательные режущие кромки сверла создают условия для увода сверла в сторону от оси шпинделя.

Для предотвращения увода сверла или искривления оси отверстия при глубоком сверлении применяют следующие способы и приемы работы:

– небольшие подачи, а также тщательную заточку сверла с соблюдением равномерности наклона обеих режущих кромок, наблюдение за износом сверла и налипанием металла на режущих и вспомогательных кромках; надлежащее охлаждение сверла;

– предварительное засверливание при помощи короткого сверла большого диаметра, которое особенно необходимо при сверлении отверстий сверлами небольших диаметров на револьверных станках и автоматах;

– сверление с направлением спирального сверла при помощи кондукторной втулки при сравнительно небольших отношениях длины отверстия к диаметру;

– сверление при вращающейся заготовке; в этом случае имеет место как бы самоцентрирование сверла в противоположность обычной его склонности к уводу.