какие виды технического обслуживания предусмотрены для зерноуборочных комбайнов в период уборки

Какие виды технического обслуживания предусмотрены для зерноуборочных комбайнов в период уборки

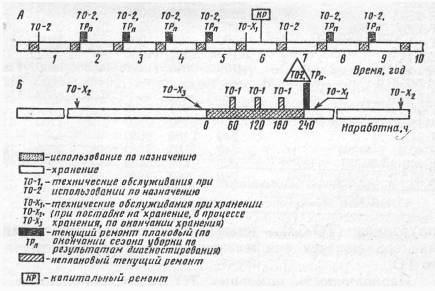

Комплекс мероприятий технического обслуживания (ТО) служит основой планово-предупредительной системы поддержания комбайнов в работоспособном состоянии на протяжении всего срока службы.

В систему обслуживания входят:

— техническое обслуживание при эксплуатационной обкатке; ежесменное техническое обслуживание (ЕТО); первое периодическое техническое обслуживание (ТО-1) через 60 мото-ч;

— второе периодическое техническое обслуживание (ТО-2) через 240 мото-ч;

— послесезонное техническое обслуживание.

Работы проводит звено мастера-наладчика. Комбайнер готовит комбайн к эксплуатации, выполняет ЕТО и смазывает необходимые точки. При возникновении в течение смены неисправностей устраняет их, ремонтирует и заменяет изношенные детали. Для этих целей используют автопередвижную мастерскую типа МПР 817А ГОСНИТИ-2, входящую в подразделение ремонтной мастерской хозяйства.

Рекламные предложения на основе ваших интересов:

Комбайны подготавливают к длительному хранению (более двух месяцев) на специально выделенной площадке. Их ставят не позднее десяти дней после окончания полевых работ. Независимо от времени года хранят в закрытом сухом помещении.

Обкатка комбайна. После досборки нового или вышедшего из ремонта комбайна выполняют следующие операции:

— проверяют и при необходимости устанавливают нормальное давление воздуха в шинах ведущих и управляемых колес.

— подтягивают гайки их крепления;

— контролируют уровень рабочей жидкости в баках и агрегатах. Масло доливают в баки гидросистемы и гидропривода ходовой части, в коробку диапазонов скоростей и бортовые редукторы, дизельное топливо — в бак системы питания двигателя, воду — в радиатор системы охлаждения двигателя и дистиллированную воду — в аккумуляторные батареи;

— смазывают, согласно схемам смазывания, соответствующие сборочные единицы и механизмы;

— проверяют и при необходимости закручивают внешние резьбовые соединения комбайна;

— регулируют натяжение цепных и клиноременных передач; контролируют работоспособность механизма переключения диапазонов скоростей, блокировок, сцепления и тормозов;

— устанавливают в нижнее положение деку, открывают крышки элеваторов и прокручивают рабочие органы от руки.

Затем пускают двигатель и в течение 2,5 ч без нагрузки про-ворачивают органы, включая и выключая по 15…20 раз последовательно все потребители гидросистемы. Чтобы проверить нагрев подшипников, герметичность агрегатов и состояние передач и креплений, через каждые 30 мин выключают рабочие органы и останавливают двигатель.

После этого обкатывают ходовую часть, увеличивая скорость движения на всех передачах и изменяя в пределах полного диапазона режимы вариатора ходовой части и насоса гидропривода ведущего моста. Продолжительность движения на каждом режиме должна быть 40 мин.

На уборке комбайн обкатывают в течение 60 мото-ч, соблюдая принцип постепенного наращивания нагрузки с 30…50% до максимального значения. В процессе его работы следят за давлением масла, температурой воды и масла, показаниями амперметра и блока измерения частоты вращения коленчатого вала двигателя, молотильного барабана и других сборочных единиц.

По окончании первых пяти смен проводят ежесменное техническое обслуживание. В первые 2…3 дня работы меняют фильтрующий элемент в системе гидропривода ходовой части.

После полного цикла обкатки выполняют такие операции:

— проверяют отсутствие утечки масла, топлива, воды и тормозной жидкости;

— сливают отстой топлива из бака;

— контролируют надежность крепления и при необходимости подтягивают болтовые соединения: бортовых редукторов, коробки диапазонов скоростей, ведущих и управляемых колес, корпусов подшипников молотильного барабана и колебательного вала очистки;

— смазывают, согласно схемам смазывания, соответствующие сборочные единицы и механизмы через 60 мото-ч;

— меняют масло в основной гидросистеме, в бортовых редукторах и коробке диапазонов скоростей (перед заливкой промывают полости дизельным топливом);

— проводят техническое обслуживание двигателя. Ежесменное техническое обслуживание. В промежутках между сменами:

— очищают от пыли и растительной массы капот двигателя, конденсатор кондиционера, водяной и масляный радиаторы, сетку воздухозаборника системы охлаждения двигателя, площадку обслуживания (перед бункером) и камнеуловитель;

— проверяют уровень воды в радиаторе и при необходимости доливают;

— контролируют наличие масла в картере и добавляют его до верхней отметки щупа, протерев ветошью заливное отверстие;

— очищают от пыли фильтры воздухоочистителя кабины струей сжатого воздуха;

— проверяют уровень масла в баках гидросистем привода ходовой части, управления рабочими органами и заправляют их до верхней отметки;

— удаляют пыль и растительную массу с крыши и облицовки молотилки (сверху), панели комбайна, крыши наклонного корпуса, механизмов реверса и привода режущего аппарата; смазывают щечки соединительного звена ножа; пускают двигатель и контролируют его работу на холостом ходу, действие механизмов управления, исполнительных агрегатов гидросистемы комбайна и показания приборов. Устраняют обнаруженные неисправности.

Первое периодическое техническое обслуживание через 60 мото-ч.

Выполняют операции ЕТО, а также:

— проверяют уровень электролита в аккумуляторных батареях (при необходимости доливают в них дистиллированную воду), их крепление в ящике и надежность контакта наконечников проводов с выводами;

— промывают сапуны баков гидросистем; смазывают сборочные единицы и механизмы; натягивают ремни привода насоса НШ-32-3 и привода гидронасоса (ходовой части);

— контролируют давление воздуха в шинах ведущих и управляемых колес и степень соединения колес со ступицами;

— регулируют натяжение цепных и клиноременных передач молотилки и жатвенной части;

— сливают отстой (5…7 л) из топливного бака и фильтра грубой очистки, прочищают отверстие в крышке бака; подтягивают крепление ножа жатки;

— проверяют уровень тормозной жидкости в бачках гидросистемы тормозов и сцепления и при необходимости добавляют на 10… 15 мм ниже верхней кромки;

— выполняют техническое обслуживание двигателя; контролируют и настраивают механизм уравновешивания жатки. Второе периодическое техническое обслуживание через 240 мото-ч. После уборочного сезона наработка комбайнами составляет 240… 300 мото-ч. В этом случае ТО-2 по ГОСТ 20793-81 совмещается с послесезонным техническим обслуживанием.

Если машина после 240…300 мото-ч продолжает работать, то дополнительно к первому периодическому обслуживанию:

— определяют плотность электролита и при необходимости заряжают аккумуляторные батареи;

— проводят техническое обслуживание двигателя; смазывают механизмы;

— промывают фильтр грубой очистки топлива.

Техническое обслуживание комбайна при хранении.

Выполняют следующие операции:

— удаляют пожнивные остатки из внутренних полостей всех рабочих и транспортирующих органов;

— закрывают чехлами электрооборудование, моют комбайн и сушат его сжатым воздухом;

— осматривают комбайн и определяют с помощью средств диагностики без разборки состояние сборочных единиц с целью выявления объема ремонтных работ перед следующим уборочным сезоном;

— ослабляют все пружины натяжных устройств и предохранительных муфт;

— консервируют рабочие поверхности шкивов клиноременных передач;

— окрашивают необходимые места;

— снимают и дефектуют все приводные втулочно-роликовые цепи; годные проваривают в масле и устанавливают без натяжения; втягивают штоки гидроцилиндров до упора;

— промывают центрифугу, фильтр-отстойник топлива и сапуны гидросистемы; меняют фильтрующие элементы гидросистемы;

— удаляют дизельное топливо из бака и заливают в него 20 л рабоче-консервационного топлива (с присадкой АКОР-1); консервируют двигатель и гидросистему;

— включают на 10 мин двигатель для консервации системы питания, гидросистемы и смазочной системы;

— сливают топливо и воду соответственно из топливной аппаратуры и системы охлаждения;

— герметизируют выпускную трубу, сапуны, заливные горловины и воздухозаборник;

— размещают комбайн на подставках. Снижают давление в шинах до 0,1 МПа (1 кгс/см2).

Техническое обслуживание зерновых комбайнов

Исправно работающая сельскохозяйственная техника — залог своевременного завершения уборочных работ, а также гарантия получения высокого урожая зерновых и других культур. Однако для поддержания работоспособности машин специального назначения необходимо регулярное техническое обслуживание зерноуборочных комбайнов. Заказать диагностику и техническое обслуживание сельскохозяйственных машин можно в компании «Агроцентр». Мы готовы выполнить ремонт и техническое обслуживание любых комбайнов как отечественного, так и импортного производства.

Техническое обслуживание зерноуборочных комбайнов: основные разновидности и периодичность

Вне зависимости от марки и модификации зерноуборочного комбайна, для них предусмотрено регулярное проведение ТО2, ЕТО И ТО1 в соответствии с установленными стандартами, характерными для машин, подназначенных для уборки зерна. Иногда автомеханики могут отклониться от заданных стандартов, если ремонт техники требует специального вмешательства. Если есть необходимость подтянуть крепёжные элементы можно обойтись без специального технического обслуживания.

Следует неукоснительно соблюдать периодичность проведения технического обслуживания зерноуборочных комбайнов:

Техническое обслуживание зерноуборочных комбайнов: что конкретно проверяется в ходе работ

Прежде чем купить запчасти для комбайнов, необходимо точно выяснить, какие именно комплектующие нуждаются в ремонте или замене.

Ремонт зерноуборочных комбайнов: правила безопасности

Ремонт зерноуборочного комбайна — сложная и комплексная задача. Решение которой требует неукоснительного соблюдения определённых правил безопасности:

Прежде чем купить зерноуборочный комбайн, важно убедиться в его ремонтопригодности. Обратившись в компанию «Агроцентр», вы сможете заказать ремонт зерноуборочного комбайна на максимально выгодных условиях. Кроме того, мы всегда готовы предложить покупателям большой каталог запчастей зерноуборочных комбайнов. На все детали и выполненные работы предоставляется гарантия. Свяжитесь с нами если у Вас возникли вопросы.

Виды технического обслуживания зерноуборочных машин

Нормативы трудоемкости технического обслуживания и текущего ремонта автомобилей

Нормативы трудоемкости технического обслуживания и текущего ремонта автомобилей, рассчитанные на автотранспортном предприятии с 150—300 единицами подвижного состава одного типа, при пробеге 50—75 % с начала эксплуатации до первого капитального ремонта, расположенные в центральной природно-климатической зоне и оснащенные надлежащими средствами механизации, приведены в табл.

Нормативы трудоемкости ЕО включают трудоемкость:

— постановку автомобиля на стоянку;

— проверку технического состояния автомобиля (выполняется за счет подготовительно-заключительного времени).

| Типы автомобилей | На одно ТО, чел-ч | На 1000 км пробега | ||

| ЕО | ТО-1 | ТО-2 | Текущий ремонт | |

| Легковые | ||||

| Особо малые | 0,3 | 2,4 | 9,6 | 2,8 |

| Малые | 0,4 | 2,6 | 10,2 | 3,4 |

| Средние | 0,5 | 3,2 | 11,3 | 3,9 |

| Большие | 0,6 | 4,6 | 14,6 | 5,0 |

| Автобусы | ||||

| Особо малые | 0,5 | 4,4 | 16,7 | 5,0 |

| Малые | 0,7 | 6,0 | 20,0 | 5,9 |

| Средние | 0,9 | 7,3 | 24,0 | 6,5 |

| Большие | 1,2 | 8,3 | 33,0 | 7,6 |

| Грузовые автомобили | ||||

| Особо малой грузоподъемности( полезная нагрузка от 0,3 до 1 т) 0,5 т | 0,2 | 2,2 | 7,2 | 2,8 |

| Малой грузоподъемности (полезная нагрузка от 1 до 3 т): 1 т 2,5 т | 0,3 0,4 | 2,4 2,8 | 8,1 10,8 | 3,1 3,8 |

| Средней грузоподъемности (полезная нагрузка от 3 до 5 т): 4 т | 0,5 | 3,0 | 12,0 | 4,8 |

| Большой грузоподъемности (полезная нагрузка от 5 до 8 т): 5т 7,5 т | 0,5 0,6 | 3,3 4,1 |

Виды технического обслуживания зерноуборочных машин

Техническое обслуживание (ТО) — это комплекс работ по поддержанию работоспособности и исправности зерноуборочных машин. Работы предусматривают предупредительные мероприятия и осуществляются в обязательном порядке в течение всего периода использования зерноуборочных машин.

ТО зерноуборочных машин включает в себя:

ТО при подготовке к эксплуатационной обкатке;

ТО при эксплуатационной обкатке;

ТО по окончании эксплуатационной обкатки;

ТО при подготовке к межсменному хранению;

ТО при установке зерноуборочных машин на длительное хранение.

Периодичность технического обслуживания составляет: ЕТО — 10 моточасов наработки; ТО-1 — 60 моточасов и ТО-2 — 240 моточасов.

ТО при подготовке к эксплуатационной обкатке включает в себя проверку надежности крепления: составных частей; корпусов подшипников; шкивов; звездочек; пальцев режущего аппарата; механизма привода ножа; соединений рукавов гидропривода и гидросистемы; проводов электрообрудования; дизеля к раме; радиатора; воздухоочистителя; всасывающих трубопроводов дизеля.

Проверяют плотность прилегания воздухозаборника к радиатору.

Проверяют давление воздуха в шинах ведущих и управляемых колес. Оно должно быть 0,12 МПа.

Проверяют и добиваются, чтобы противорежущие пластины пальцев режущего аппарата располагались в одной плоскости. Зазоры между сегментами и противорежущими пластинами в перед ней части должны быть не более 0,8 мм, а в задней — 0,3. 1,5 мм; зазоры между сегментами и прижимами не должны превышать 0,5 мм. При установке мотовила минимальный зазор между пальцами режущего аппарата и граблинами мотовила делают не менее 25 мм. Зазоры между спиралями, а также пальцами шнека и днищем жатки с обеих сторон должны находиться в пределах 6. 35 мм. Зазор между пальцами битера проставки и днищем должен находиться в пределах 10. 35 мм, а между гребенками битера и днищем — 30. 70 мм.

При проверке натяжения цепей транспортера наклонной камеры добиваются, чтобы длина пружин в сжатом состоянии была в пределах 87. 92 мм, а зазор между гребенками транспортера и днищем в месте расположения нижнего вала был 5. 10 мм.

Проверяя зазоры между бичами барабана и планками подбара-банья, добиваются, чтобы при поднятых подбарабаньях зазоры составляли:

у первого подбарабанья на входе 20, на выходе 7 мм;

у второго — на входе 16, на выходе 4 мм.

ТО при эксплуатационной обкатке. В течение первой рабочей смены через каждый час рабочей смены при заглушённом дизеле проверяют натяжение всех ременных и цепных передач. После первых 10 ч работы производят замену фильтрующего элемента фильтра объемного гидропривода ходовой части.

После окончания каждой смены производят очистку: кабины, конденсатора кондиционера, сетки воздухоочистителя кабины, дизеля, воздухозаборника радиатора, контейнера аккумуляторных батарей, режущего аппарата или платформы-подборщика. Проверяют и устраняют течь масел, топлива и воды, а также доливают масло: в картер дизеля; бак гидросистемы; бак объемного гидропривода ходовой части; тормозную жидкость в бачки гидросистемы тормозов; тормозную жидкость в бачок муфты сцепления; воду в радиатор дизеля.

Проверяют и регулируют: натяжение всех ременных и цепных передач; взаимодействие стояночного тормоза и механизма блокировки диапазонов.

Смазывают: ступицу нижнего шкива вариатора; шарниры щечек и коромысла привода ножа режущего аппарата; ролики эксцентриковых механизмов мотовила.

Проверяют работоспособность: систем освещения; сигнализации; вентиляции кабины и кондиционирования; рулевого управления; тормозов; гидросистемы; рабочих органов.

ТО по окончании эксплуатационной обкатки включает в себя следующие основные виды работ.

Производят очистку: кабины; конденсатора кондиционера; сетки воздухоочистителя; дизеля; воздухозаборника радиатора; сетки вращающегося воздухозаборника; контейнера аккумуляторных батарей.

Производят проверку и устранение течи масел, топлива и воды.

Очищают и промывают: фильтр грубой очистки топлива; масляную центрифугу; масляный фильтр трубокомпрессора; фильтр гидросистемы; сапуны баков гидросистемы и объемного гидропривода ходовой части.

Заменяют масло в картере дизеля и гидросистеме.

Проверяют и регулируют: зазоры между клапанами и коромыслами механизма гидрораспределения; муфту сцепления дизеля; механизм уравновешивания корпуса жатки; натяжение цепей транспортера наклонной камеры; предохранительные муфты; натяжение всех ременных и цепных передач; муфту сцепления ходовой части; тормозок первичного вала коробки передач; работу сигнализаторов копнителя.

Проверяют и устанавливают нормальное давление воздуха в шинах ведущих и управляемых колес.

Смазывают: подшипник механизма выключения муфты сцепления дизеля; ролики эксцентриковых механизмов; подшипник крестовины нижнего вала вариатора мотовила; шарниры щечек и коромысла привода ножа режущего аппарата; ступицу нижнего шкива вариатора; шарнир кардана привода гидронасоса.

ЕТО предусматривает следующие основные виды работ.

Очищают: кабину; конденсатор кондиционера; сетку воздухоочистителя кабины; воздухозаборник радиатора; сетку вращающегося воздухозаборника; режущий аппарат или платформу-подборщик.

Проверяют уровень и доливают: масло в картер дизеля; масло в бак гидросистемы; воду в радиатор дизеля.

Смазывают: ступицы нижнего шкива вариатора мотовила; ролики эксцентриковых механизмов мотовила; шарниры щечек и коромысла привода ножа режущего аппарата.

ТО-1 предусматривает работы, выполняемые при ЕТО, а также проведение следующих мероприятий.

Проверяют надежность крепления: режущего аппарата; механизма привода ножа; ведущих и управляемых колес; моста ведущих колес к раме; соединений трубопроводов и креплений привода объемного гидропровода ходовой части; сборочных единиц и агрегатов дизеля.

Осуществляют смазку: подшипников механизма выключения муфты сцепления дизеля; привода насоса; шарнира тяги механизма выноса мотовила; подшипников крестовины нижнего вала вариатора мотовила; ступицы нижнего шкива вариатора мотовила; шарниры щечек и коромысла привода ножа режущего аппарата; шарниров кардана привода гидронасоса.

ТО-2 включает все операции, проводимые при ТО-1, а также выполнение еще и следующих операций.

Проверяют и при наличии устраняют течь масла, топлива и воды.

Проверяют надежность крепления режущего аппарата или подборщика к корпусу жатки, механизма привода ножа, копирующих башмаков жатки, моста ведущих колес к раме, ведущих и управляемых колес к ступицам, корпусов и крышек подшипников битеров, молотильных барабанов и главного контрпривода, удлинителя грохота, соединений трубопроводов и креплений объемного гидропривода.

Сливают отстой топлива из бака и прочищают вентиляционное отверстие в крышке горловины, из фильтра грубой очистки топлива.

Очищают и промывают: масляную центрифугу; масляный фильтр турбокомпрессора; фильтр гидросистемы; воздухоочиститель пускового двигателя.

Проверяют и регулируют: механизм уравновешивания корпуса жатки; натяжение ременных и цепных передач; натяжение цепей транспортера наклонной камеры; предохранительные муфты; работу сигнализаторов копнителя; зазоры между клапанами и коромыслами механизма газораспределения; форсунки на давление начала впрыскивания и качество распыла топлива; муфту сцепления дизеля; механизм уравновешивания редуктором пускового двигателя.

Производят замену масла в картере дизеля и смазку в корпусе редуктора пускового двигателя.

Проверяют работоспособность: системы освещения и сигнализации; системы вентиляции и кондиционирования кабины; рулевого управления; тормозов; гидросистемы; рабочих органов.

ТО при подготовке зерноуборочной техники к кратковременному или межсменному хранению предусматривает: очистку составных частей комбайна; установку рычагов управления движением комбайна в нейтральное положение; отключение аккумуляторных батарей.

При низких температурах или хранении комбайна свыше одного месяца снимают батареи, проверяют их исправность, доводят уровень и плотность электролита до нормы и подзаряжают их.

Уровень электролита должен быть на 10. 15 мм выше защитной решетки пластин, а его плотность должна быть не менее 1,27 г/см3.

Комбайн устанавливают на подставки.

ТО при установке зерноуборочных машин на длительное хранение предусматривает следующие виды работ.

Зерноуборочные машины очищают, моют и устанавливают на площадке для хранения.

Перед установкой на площадке для хранения осуществляют диагностирование технического состояния составных частей зерноуборочной машины.

У зерноуборочного комбайна сливают: отстой дизельного топлива из фильтров грубой и тонкой очистки топлива; дизельное топливо из бака.

Очищают, промывают и устанавливают на место: масляный фильтр трубокомпрессора; масляную центрифугу; фильтр гидросистемы; сапуны баков гидросистемы и объемного гидропривода ходовой части.

Осуществляют консервацию внутренних полостей: топливной системы дизеля; гидросистемы; коробки диапазонов; бортовых редукторов.

Снимают аккумуляторные батареи и ножи режущего аппарата, очищают и смазывают их, а затем сдают на склад.

Снимают втулочно-роликовые цепи, промывают, проваривают в масле, скатывают в рулоны, обертывают в промасленную бумагу, прикрепляют бирку и сдают на склад.

Ослабляют натяжение пружин, смазывают все точки смазки комбайна. Покрывают защитными смазками наружные металлические поверхности.

Проверяют герметизацию комбайна.

Устанавливают комбайн, жатку и платформу-подборщик на подставки. Между шинами колес и опорной поверхностью должно быть расстояние 8. 10 см. Прогиб бруса жатки в период хранения не допускается. Давление в шинах колес доводят до 0,1 МПа.

Тракторы при использовании имеют следующие виды технического обслуживания:

1 Техническое обслуживание при подготовке к эксплуатационной обкатке;

2 Техническое обслуживание при эксплуатационной обкатке;

3 Техническое обслуживание по окончании эксплуатационной обкатке;

4 Ежесменное техническое обслуживание (ЕТО). Каждые 10 часов;

5 Первое техническое обслуживание (ТО-1);

6 Второе техническое обслуживание (ТО-2);

7 Третье техническое обслуживание (ТО-3);

8 Сезонное техническое обслуживание при переходе к весенне-летнему периоду эксплуатации (СТО-ВЛ);

9 Сезонное техническое обслуживание при переходе к осенне-зимнему периоду эксплуатации (СТО-ОЗ);

10 Техническое обслуживание в особых условиях эксплуатации песчаных, каменистых и болотистых почв, в пустыне, при низких температурах и в высокогорье.

Напоминаем, что периодичность проведения технических уходов № 1, № 2 и № 3 строго регламентирована

В зависимости от конкретных условий использования машин допускается отклонение фактической периодичности (опережение и запаздывание) ТО-1, ТО-2 и ТО-3 тракторов до 10%.

ТО с/х машин

ТО-Э сельскохозяйственных машин

Содержание технического обслуживания при подготовке и проведении эксплуатационной обкатки (ТО-Э) аналогично содержанию ЕТО.

Содержание технического обслуживания по окончании эксплуатационной обкатки аналогично содержанию ТО-1.

ТО конкретной марки машины проводят в соответствии с инструкцией по эксплуатации, разработанной заводом-изготовителем.

ТО-1 : Очистка от пыли, пожнивных остатков наружных поверхностей, рабочих органов и внутренних полостей машины; промывание и очистка внутренних полостей машин от остатков пестицидов, минеральных удобрений, агрессивных жидкостей; очистка и промывание фильтров и отстойников масла, топлива, рабочих и технологических жидкостей; очистка окислившихся клемм аккумуляторных батарей,

наконечников проводов и других элементов электрооборудования; проверка внешним осмотром комплектности машин, крепления соединений механизмов, отсутствия подтеканий масла, топлива, охлаждающих рабочих и технологических жидкостей; опробование в работе и с использованием простых диагностических устройств технического состояния рабочих органов и основных составных частей машины; проверка механизмов управления, тормозной системы, освещения и сигнализации, двигателей самоходных машин и двигателей для привода рабочих органов; давления воздуха в шинах, уровня рабочих и охлаждающих жидкостей в картерах, коробках, емкостях и доведение их до норм установленных в эксплуатационной документации; регулировка рабочих органов и основных составных частей машин с использованием простых контрольных устройств; смазка составных частей машины в соответствии с картой смазки.

ТО-2 : Те же операции что и при ТО-1 и дополнительно замена при необходимости смазочных материалов, очистка и промывка воздухоочистителей.