какие встречаются дефекты при выполнении разметки

Типичные дефекты при выполнении разметки, причины их появления и способы предупреждения

Вопросы для самоконтроля:

1. Для чего служит плоскостная разметка?

2. Для чего размечаемую поверхность окрашивают?

3. В какой последовательности нужно наносить разметочные линии?

4 Почему точность измерительного инструмента должна быть выше, чем точность изготовления детали, которая этим инструментом проверяется?

5. Какую точность можно получить при обычных методах разметки?

6. Из каких материалов изготавливают чертилки, циркули, кернеры?

7. Как определить годность заготовки?

8. Перечислите правила техники безопасности при разметке.

9. Какие встречаются дефекты при выполнении разметки?

Практическое занятие№7.

Тема: «Гибка металлов»

ПМ.04 Выполнение работ по профессии Слесарь-ремонтник

специальность 21.02.03 Сооружение и эксплуатация газонефтепроводов и газонефтехранилищ

Выполнил: студент гр. ДНГ Фамилия И.О.

Цель: Научиться применять слесарный инструмент и производить гибку деталей из металла

Время: 2 часа.

Оборудование и материалы.

1. Металл для гибки, слесарный верстак, рихтовочная плита, молотки, тиски

3. Учебная литература.

Задание.

1.Произвести гибку заготовки из металла.

2. Ответить на контрольные вопросы.

Сведения из теории

В процессе гибки металл подвергается совместному действию сжатия и растяжения. Растяжение и сжатие в наружной и внутренней зонах сгибаемого металла показывает, что при гибке металла в нем происходит пластическая деформация. Очень часто она сопровождается некоторой упругой деформацией, исчезающей после прекращения действия сгибающих заготовку сил, то есть материал заготовки «пружинит». Поэтому заготовка, согнутая под определенным углом, после прекращения гибки благодаря пружинению материала несколько распрямится и угол гибки несколько увеличится. Угол, на который распрямляется деталь вследствие упругости материала, называется углом упругой деформации.

Рассмотрим в качестве примера последовательность работы при гибке полукруглой скобы из полосовой стали:

1) на полосе размечают длину заготовки скобы и отрубают заготовку;

2) согласно чертежу размечают на заготовке длину обеих лапок скобы;

3) зажимают в тисках между нагубниками-угольниками заготовку на уровне прочерченной риски;

4) загибают первую лапку скобы и выколачивают первое закругление;

5) переставляют деталь в тисках, зажав ее за вторую лапку, на уровне риски;

6) загибают вторую лапку скобы и выколачивают второе закругление;

7) между раздвинутыми губками тисков загибают полукруг ударами молотка; по оправке оформляют полный профиль скобы;

8) снимают деталь и нагубники с тисков;

9) опиливают концы лапок под размер по чертежу;

10) снимают заусеницы с острых ребер скобы.

Учебные задания.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

§ 4. Техника разметки

Требования к разметке

Для окраски используют различные составы. Мел, разведенный в воде. На 8 л воды берут 1 кг мела. Состав доводят до кипения, затем в него добавляют жидкий столярный клей из расчета 50 г на 1 кг мела. После добавления клея состав еще раз кипятят. Во избежание порчи состава (особенно в летнее время) в раствор можно добавить немного льняного масла и сиккатива. Такой краской покрывают черные необработанные заготовки. Окрашивание производится малярными кистями, однако этот способ малопроизводителен. Поэтому, когда это возможно, окрашивание следует выполнять с помощью распылителей (пульверизаторов), которые, кроме ускорения работы, обеспечивают равномерную и прочную окраску.

Обыкновенный сухой мел. Им натирают размечаемые поверхности. Окраска получается менее прочной. Этим способом окрашивают необработанные поверхности мелких неответственных заготовок.

Раствор медного купороса. На стакан воды берут три чайные ложки купороса и растворяют его. Очищенную от пыли, грязи и масла поверхность покрывают раствором купороса кистью. На поверхности заготовки осаждается тонкий слой меди, на котором хорошо наносятся разметочные риски. Этим способом окрашивают только стальные и чугунные заготовки с предварительно обработанными под разметку поверхностями.

Спиртовой лак. В раствор шеллака в спирте добавляют фуксин. Этот способ окраски применяют только при точной разметке обработанных поверхностей небольших изделий.

Быстросохнущие лаки и краски применяют для покрытия поверхностей больших обработанных стальных и чугунных отливок. Цветные металлы, горячекатаный листовой и профильный стальной материал лаками и красками не окрашивается.

Нанесение рисок

Риски наносят в такой последовательности: сначала проводят все горизонтальные риски, затем — вертикальные, после этого — наклонные и последними — окружности, дуги и закругления.

При нанесении рисок пользуются чертилкой, плотно прижимая к линейке или угольнику (рис. 84) с небольшим наклоном в сторону от линейки и в направлении перемещения чертилки. Угол наклона должен составлять 75—80° и не должен изменяться в процессе нанесения рисок, в противном случае риски будут непараллельны линейке.

Рис. 84. Приемы иаиесеиия рисок:

а — с помощью лииейки, б — с помощью угольника, в — установка чертилки

Вторичное проведение линии не разрешается. На небольших заготовках риски проводятся по угольнику, а на больших — по линейке.

В том случае когда разметочная линия в процессе обработки может исчезнуть, на расстоянии 5—10 мм от нее наносят контрольные риски. Для контроля правильности обработки отверстия (увод сверла) вокруг него проводят контрольную окружность радиусом, большим на 2—8 мм. Контрольные риски не накерниваются.

Накернивание разметочных линий

При работе кернер берут тремя пальцами левой руки, ставят острым концом точно на разметочную риску так, чтобы острие кернера было строго на середине риски (рис. 85).

Рис. 85. Установка кернера (а), кериеиие (б)

Центры кернов должны располагаться точно на разметочных линиях, чтобы после обработки на поверхности детали оставались половины кернов. Обязательно ставят керны на пересечениях рисок и закруглениях. На длинных линиях (прямых) керны наносятся на расстоянии от 20 до 100 мм, на коротких линиях, перегибах, закруглениях и в углах — на расстоянии от 5 до 10 мм. Линию окружности достаточно накернить в четырех местах — в местах пересечений осей. Керны, нанесенные неравномерно, а также не на самой риске, не обеспечивают возможности контроля. На обработанных поверхностях деталей керны наносят только на концах линий. Иногда на чисто обработанных поверхностях риски не накернивают, а продолжают их на боковые грани и накернивают там.

Приемы разметки

Разметка по чертежу. Разметку гаечного ключа (рис. 86) выполняют в такой последовательности:

Разметка по шаблону. Для разметки даже малых партий сложных изделий целесообразно пользоваться шаблонами (рис. 87).

Рис. 87. Разметка по шаблону

Шаблоны изготавливаются по одному или серией из листового цинка толщиной 0,5—1 мм или тонкой листовой стали, а в тех случаях, когда деталь имеет сложную форму или ряд различных отверстий, — толщиной 3—5 мм.

При разметке шаблон накладывают на окрашенную заготовку и проводят чертилкой риску вдоль контура шаблона.

Иногда шаблон служит кондуктором, по которому деталь обрабатывают без разметки. Для этого шаблон накладывают на заготовку, затем сверлят отверстия и обрабатывают боковые поверхности.

Целесообразность применения шаблона состоит в том, что разметочная работа, на которую затрачивается много времени, выполняется только один раз при изготовлении шаблона. Все последующие операции разметки представляют собой только копирование очертания шаблона. Разметочные шаблоны могут также использоваться и для контроля детали после обработки.

Разметка карандашом. Такая разметка производится как и чертилкой по линейке на заготовках из алюминия и дюралюминия. Размечать алюминиевые и дюралюминиевые детали при помощи чертилки не разрешается, так как при нанесении рисок разрушается защитный слой и создаются условия для появления коррозии.

Точная разметка выполняется теми же приемами, как и обычная разметка, но применяют более точные измерительные и разметочные инструменты. Поверхности размечаемых заготовок тщательно очищают и покрывают тонким слоем раствора медного купороса. Мел применять для окраски не рекомендуется, так как он быстро стирается, прилипает к рукам и загрязняет инструмент.

При нанесении рисок пользуются штангенрейсмасом с точностью 0,05 мм, а установку и выверку заготовок производят по индикатору. Более точную установку можно получить, применяя плоскопараллельные меры длины (плитки), закрепляя их в специальные державки. Риски проводят неглубокие, а накернивание производят острозаточенным кернером с тремя ножками, расположенными под углом 90°.

Брак при разметке

Техника безопасности

Необходимо надежно устанавливать плиту. После работы на чертилки рейсмасов должны быть надеты защитные пробки, пользоваться исправными приспособлениями.

Причины брака при разметке

Ниже указываются причины брака, непосредственно зависящие от слесаря-инструментальщика или разметчика.

1. Неправильное чтение чертежа приводит к ошибкам в разметке. Необходимо тщательно разобраться в чертеже, и, если он не в состоянии этого сделать, следует обратиться за помощью к бригадиру или мастеру.

2. Ошибки в размерах имеют место в результате неправильных измерений заготовки или в тех случаях, когда часть размеров откладывается от черновых необработанных поверхностей деталей, а часть — от базовых поверхностей.

3. Ошибки при установке детали без выверки приводят к перекосам, а, следовательно, и к неправильной разметке. В этих случаях необходимо с особой внимательностью производить установку и выверку заготовок на разметочной плите.

4. Неправильное использование приспособлений. Например, вместо мерных подкладок под заготовки подложить нестандартные подкладки или неправильно наложить шаблон и т. д.

5. Неточность установки разметочного инструмента и приспособлений на заданный размер. Причиной такого брака является невнимательность или неопытность, грязная поверхность плиты, инструмента или заготовок.

6. Небрежное выполнение разметки. Например, на чертеже указан размер радиуса, а отложен диаметр, неправильно расположены отверстия по отношению к центровым рискам, неточно установлены ножки циркуля и т. п.

Типичные дефекты при выполнении разметки, причины их появления и способы предупреждения

Правила организации рабочего места, безопасности труда при разметочных работах

При выполнении разметочных работ необходимо соблюдать следующие правила безопасности:

· надежно устанавливать разметочную плиту на столе;

· установку заготовок (деталей) на плиту и снятие необходимо выполнять в рукавицах;

· заготовки, детали, приспособления устанавливать ближе к середине плиты, а не на краю плиты;

· во время работы осторожно обращаться с острыми концами чертилок, циркулей;

· на свободные (не используемые) острозаточенные концы чертилок надевать предохранительные пробки или специальные колпачки;

· не работать на неисправном заточном станке, при отсутствии кожуха, экрана, зазором между кругом и подручником более 2-3мм, биении круга;

· пользуясь для окрашивания медным купоросом, нужно помнить, что он ядовит. Поэтому раствор медного купороса следует наносить только кисточкой, соблюдая меры предосторожности;

· освещенность рабочего места при разметочных работах должна составлять 1000. 2000 лк. Необходимо, чтобы свет был рассеянным и равномерно освещал чертеж и заготовку.

ПРАВКА И ГИБКА МЕТАЛЛА

Учебник Слесарное дело Б.С.Покровский, В.А. Скакун стр. 78-94

ПРАВКА МЕТАЛЛА

| Рис. 1. Правильная плита. |

Правка применяется для выпрямления, изогнутого или покоробленного металла. Выполняется она на стальных или чугунных плитах, имеющих ровную и чистую рабочую поверхность (рис. 1). Литые чугунные плиты изготовляются размером 400´400, 750´1000, 1000´1500 мм и больших размеров. Они могут быть монолитными (сплошными) или коробчатого сечения с ребрами жесткости внутри. Плиты устанавливаются на фундаментах или металлических подставках высотой 800. 900 мм.

Мелкие детали правят на наковальнях. Для правки полосового и пруткового материала часто используют отрезки профильного проката, имеющего жесткое сечение (рельсы, швеллеры).

Правке подвергаются только пластичные материалы – сталь, медь, алюминий и их деформируемые сплавы.

Типичные дефекты при выполнении разметки,

Причины их появления и способы предупреждения

Техника безопасности

При выполнении разметочных работ необходимо соблюдать следующие правила безопасности:

– установку заготовок (деталей) на плиту и снятие необходимо выполнять в рукавицах;

– заготовки, детали, приспособления устанавливать ближе к середине плиты, а не на краю плиты;

– во время работы на свободные (не используемые) острозаточенные концы чертилок надевать предохранительные пробки или специальные колпачки.

Контрольные вопросы:

1. Почему разметочные риски нужно наносить за один раз?

2. Как подготавливают поверхности размечаемых заготовок?

3. Как найти центр окружности на плоской заготовке?

4. Назовите виды и причины брака при разметке?

5. Чем отличается пространственная разметка от плоскостной разметки?

6. Для чего проводят контрольные риски?

Тема 5 РУБКА

знать:

– назначение слесарной рубки;

– инструменты, применяемые при рубке;

– углы заточки инструментов;

– правила рубки металла;

– правила техники безопасности при рубке металла.

уметь:

– выполнять рубку металла в тисках по разметочным рискам.

Оснащение рабочего места: плиты для рубки (наковальни); тиски слесарные, тиски ручные, молотки. Зубила слесарные длиной 175 мм, крейцмейсели, канавочники, линейки металлические, чертилки, кернеры, заточный станок, шаблоны для проверки углов заточки зубил, очки защитные.

Рубка металла представляет собой операцию обработки металлов резанием, при которой с помощью режущего инструмента – зубила, крейцмейселя или канавочника – с заготовки или детали удаляют излишний слой металла или заготовку разрубают на части, вырубают отверстие в листовом металле, прорубают смазочные канавки и т.п. Рубку производят в тех случаях, когда по условиям производства станочная обработка трудно выполнима или нерациональна и когда не требуется высокая точность обработки. Рубку мелких заготовок производят в тисках, крупные заготовки рубят на плите или наковальне, особо крупные на том месте, где они находятся. Для рубки применяются следующие инструменты: зубило, крейцмейсель, канавочники.

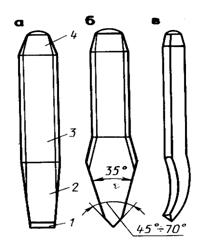

Зубило слесарное (рис. 5.1, а) состоит из 3-х частей: рабочей 2, средней 3 и ударной (бойка) 4.

Рабочую часть зубила, заканчивающуюся клиновой режущей частью 1, и боек закаливают и отпускают.

|  | |

|

После термической обработки режущая кромка должна иметь твердость НRС 55. 60; боек НRС 35. 40. Зубила изготавливают длиной 100-200 мм, ширину режущей кромки соответственно выбирают 5. 25 мм. Угол заострения зубила в зависимости от обрабатываемого материала затачивают на заточном станке до следующих размеров (град):

Твердые материалы (чугун, твердая сталь, бронза) 70

Материалы средней твердости (сталь) 60

Мягкие материалы (медь, латунь) 45

Алюминиевые сплавы и цинк 35

Крейцмейсель (рис. 5.1, б) отличается от зубила более узкой режущей кромкой. Применяется для вырубания узких канавок, пазов и т.п. Чтобы крейцмейсель, углубляясь в канавку, не заклинивался, его режущую кромку делают несколько шире рабочей части. Крейцмейселем также пользуются для срубания поверхностного слоя с широкой чугунной плиты, когда сначала прорубают узкие канавки, а затем оставшийся металл зубилом. Углы заточки, твердость рабочей и ударной части крейцмейселя те же, что и у зубила.У7А У8а

Канавочники (рис. 5.1, в) отличаются от крейцмейселя только изогнутой формой режущей кромки и применяются для вырубания смазочных канавок во вкладышах и втулках подшипников и при других подобных работах.

Приступая к рубке, необходимо подготовить рабочее место. Зубило располагают на верстаке с левой стороны тисков режущей кромкой к себе, а молоток – с правой стороны бойком направленным к тискам.

Большое значение при рубке имеет правильное положение корпуса слесаря: при рубке надо стоять у тисков устойчиво вполоборота к ним, левей тисков (рис. 5.2, а). Положение ног слесаря показано на рис. 5.2, б.

Качество и производительность рубки зависит от вида ударов молотком. Различают 3 вида удара молотком: кистевой, локтевой, плечевой. Перед началом работы необходимо выполнить тренировочные упражнения по нанесению различных ударов молотком.

При кистевом ударе (рис.5.3, а) изгибаются только кисти правой руки. Таким ударом пользуются при выполнении легкой и точной работы: снятие тонких слоев металла, удаление небольших неровностей, рубке тонкой листовой стали и т.п.

В процессе рубки металла руки должны действовать согласованно. Правой рукой нужно точно ударять молотком по зубилу, левой – в промежутках между ударами перемещать зубило по металлу. При ударе смотреть не на головку, а на режущую кромку зубила. При рубке полосового и листового металла по уровню губок тисков часть заготовки, уходящая в стружку (срубаемая), должна быть над губками тисков, риска разметки – находиться точно на уровне губок без перекоса, в начале рубки заготовка не должна выступать за правый торец губок, рубку выполнять локтевым ударом (рис. 5.5, а).

|  |

Если разметочные риски находятся выше уровня губок, чтобы зубило излишне не углублялось в металле, угол между осью зубила и обрабатываемой поверхностью надо периодически уменьшать (рис. 5.5, б).

При срубании слоя металла на широкой плоской поверхности заготовка или разметочные риски должны выступать над губками тисков на 5-10 мм. Крейцмейселем прорубить канавки шириной 8-10 мм (рис. 5.6, а). Ширина промежутков между канавками должна составлять 0,8 длины режущей кромки, применяемого при рубке зубила, затем зубилом срубают образовавшиеся выступы (рис 5.6, б).

Вырубание пазов (рис. 5.7, а) и криволинейных смазочных канавок (рис. 5.7, б) производят в такой последовательности: сначала на обрабатываемую поверхность заготовки наносят риски, затем крейцмейселем прорубают канавки глубиной 1,5-2 мм за каждый проход. Оставшиеся после рубки неровности устраняют канавочником, придавая пазам одинаковую ширину и глубину по всей длине заготовки.

При вырубании фигурной заготовки на плите или наковальне работу выполняют в такой последовательности. Отступив от разметочных рисок на 2. 3 мм, легкими ударами по зубилу надрубают контур. Затем сильными ударами по зубилу рубят лист по контуру. Если лист достаточно толстый, то, перевернув его, прорубают зубилом по контуру, ясно обозначившемуся на противоположной стороне. Затем вновь переворачивают лист на первую сторону и заканчивают рубку. При вырубании заготовки с криволинейными контурами необходимо пользоваться зубилом с закругленным лезвием или крейцмейселем. Различные приемы рубки металла показаны на рис. 5.8, а…г).

Заточку зубил и крейцмейселей производят на заточных (точильных) станках (рис. 5.9, а). Для заточки инструмента из инструментальных сталей (углеродистой, легированной и быстрорежущей) применяют шлифовальный круг из электрокорунда зернистостью 40, 50 или 63 на керамической связке (ПП 15А, 50Н СМ2 5 К5 А).

ПП – форма круга плоскопрямоугольная

50Н – зернистость круга нормальная

СМ2 – степень твердости

5 – структура круга

К5 – связка круга, керамическая

Угол заострения проверяют шаблоном, на котором имеются угловые вырезы 70, 60, 45 и 35 о (рис. 5.9, б, в). После заточки мелкозернистым абразивным бруском снимают заусенцы (заправляют лезвие).

Pereosnastka.ru

Обработка дерева и металла

В процессе разметки обнаруживается в первую очередь брак деталей по вине заготовительных цехов (литейных, кузнечных и др.), когда литые заготовки или поковки не соответствуют размерам чертежей, имеют перекосы, искривления и т. п. Такие заготовки в дальнейшую обработку не поступают, а разметка их прекращается. Есть также и другие причины, которые могут повести к неправильной разметке.

Ошибки размеров чертежа слесарь или разметчик автоматически переносит на размечаемую заготовку, в результате чего получается брак.

Неточность разметочной плиты бывает Следствием ее износа. Поэтому разметочные плиты необходимо периодически проверять при помощи уровня и поверочных линеек.

Неточность разметочных приспособлений приводит к неправильной разметке. Во избежание брака разметочные приспособления нужно периодически проверять.

Неточность разметочного и измерительного инструмента является следствием его износа в результате частого пользования им. К сожалению, слесарь или разметчик не всегда в состоянии сам обнаружить эти недостатки. Администрация цеха обязана выдавать в пользование только тщательно проверенный инструмент, а слесарь должен периодически сдавать на проверку весь инструмент, находящийся у него в пользовании, и бережно обращаться с ним в процессе работы.

Большая часть из указанных выше причин брака не зависит непосредственно от работы слесаря или разметчика, однако опытный работник должен их вовремя выявлять и устранять.

Ниже указываются причины брака, непосредственно зависящие от слесаря:

1. Неправильное чтение чертежа приводит к ошибкам в разметке. Слесарь обязан тщательно разобраться в чертеже, а если он не в состоянии этого сделать, необходимо обратиться за помощью к бригадиру или мастеру.

2. Ошибки при откладывании размеров получаются в результате неправильных обмеров заготовки или в тех случаях, когда часть размеров слесарь откладывал от черновых поверхностей детали, а часть — от базовых поверхностей.

3. Ошибки при установке детали без выверки приводят к перекосам, а следовательно, и к неправильной разметке. Необходимо с особой внимательностью производить установку и выверку заготовок на разметочной плите.

4. Неправильное использование приспособлений. Например, вместо мерных подкладок при выверке детали на плите слесарь подложил обыкновенные подкладки, неправильно наложил шаблон и т. д.

5. Небрежное выполнение разметки по вине слесаря. Например, на чертеже указан размер радиуса, а слесарь или разметчик отложил диаметр, неправильно расположил отверстия по отношению к центровым рискам, неточно установил раствор циркуля и т. п.

Приведенных-примеров достаточно для того, чтобы уяснить себе характер этих ошибок и понять, с каким вниманием должен относиться слесарь к своей работе.