Какой параметр не относится к точности детали

ОСНОВНЫЕ ПОНЯТИЯ О ТОЧНОСТИ И ВИДЫ ТОЧНОСТИ, ИСПОЛЬЗУЕМЫЕ В МАШИНОСТРОЕНИИ

Любая деталь, даже простейшая, состоит из нескольких элементов. Так, цилиндрический валик состоит из элемента в виде цилиндрической поверхности и двух элементов в виде плоскостей, требования к точности у которых разные. В машиностроении нормируются требования к точности элементов детали, но иногда и всего механизма.

Изготовление абсолютно точного элемента детали невозможно, да и не нужно:

а) в зависимости от назначения элемента детали требования к его точности должны быть разные;

б) невозможно изготовить абсолютно точно элемент детали, даже самый простой;

в) чем точнее требуется изготовить элемент детали, тем дороже будет его изготовление;

В отношении элементов деталей в машиностроении нормирование точности – это установление требований о степени приближения к заданному значению.

Существует четыре нормируемых параметра характеризующих геометрическую точность элементов деталей:

1. Точность размера.

Размер элементов деталей должен находиться в определенных пределах и отличаться от номинального на определенное значение. Нормирование точности в отношении размера заключается в указании отклонений от номинального значения.

2. Точность формы поверхности.

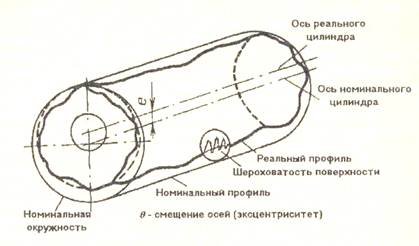

В машиностроении элементы детали должны иметь определенную номинальную геометрическую форму (цилиндр, плоскость, сфера и т.д.). В этом случае точность нормируется, как допускаемое искажение конфигурации по сравнению с идеальной правильной формой. Эти искажения формы должны находиться в определенных заданных пределах. Нормирование точности формы заключается в указании значений, насколько форма может отличаться от идеальной, а иногда нормируется и допустимый вид искажений.

|

Рис.1.1. Искажение размеров и формы цилиндра после изготовления

3. Точность расположения поверхностей.

Любая деталь состоит из набора элементов (поверхностей) определенной формы. Эти элементы должны быть расположены одна относительно другой в заданном положении. Сделать это абсолютно точно невозможно, а следовательно, возникает необходимость нормировать точность, т.е. степень отклонения расположения одной поверхности относительно другой. Например, в цилиндрическом валике торцевые поверхности должны быть расположены перпендикулярно оси цилиндра, но практически так сделать невозможно и поэтому необходимо установить требования к точности этого расположения. При нормировании требуется указать допускаемые значения, насколько одна поверхность может смещаться относительно другой.

4.Точность по шероховатости поверхности.

Электронное учебное пособие по курсу Техническая механика”

Тема 2. Точность механической обработки детали

Точность изготовления машин

Стандартами (ГОСТ 2.308, ГОСТ 24642, ГОСТ 24643) установлены следующие показатели точности:

точность размеров – точность расстояний между различными элементами деталей и сборочных единиц;

отклонения формы – отклонение формы реальной поверхности или реального профиля от формы номинальной поверхности или профиля;

отклонения взаимного расположения элементов деталей – отклонение реального взаимного расположения элементов детали от заданного;

Рис. 1. Виды сопрягаемых поверхностей

Под размером элементов, образующих соединения, понимается: числовое значение линейной величины (диаметра, длины и т. д.) в выбранных единицах измерения (в машиностроении обычно в миллиметрах). Разность размеров отверстия и вала до сборки определяет характер соединения деталей, или посадку, то есть большую или меньшую свободу относительного перемещения деталей. Разность размеров отверстия и вала, если размер отверстия больше размера вала, называется зазором (2. а )

Зазор характеризует свободу относительного перемещения деталей соединения. Разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия, называется натягом (2. б\

Рис 2. Зазор и натяг в соединении

Точность и погрешность изготовления деталей машин

При проектировании деталей машин их геометрические параметры задаются размерами элементов, а также формой и взаимным расположением их поверхностей. При изготовлении возникают отступления геометрических параметров реальных деталей от идеальных (запроектированных) значений. Эти отступления называются погрешностями. Степень приближения действительных параметров к идеальным называется точностью. Понятия о точности и погрешности взаимосвязаны. Точность характеризуется действительной погрешностью или пределами, ограничивающими значение погрешности. Чем уже эти пределы, тем меньше погрешности, тем выше точность. Точность деталей по геометрическим параметрам есть совокупное понятие, подразделяющееся по следующим признакам:

Получить при изготовлении абсолютно точное идеальное значение параметра нельзя. Поэтому на все параметры детали должны быть назначены пределы, ограничивающие их погрешности, то есть наибольшее и наименьшее допустимые значения параметра. Эти пределы в процессе изготовления и контроля деталей являются критериями их годности.

Действительный и предельные размеры.

Рис.3. Предельные размеры и допуск

Разность между наибольшим и наименьшим предельными размерами называется допуском размера:

Допуск является мерой точности размера. Чем меньше допуск, тем выше точность детали.

Номинальный размер. Отклонение. Поле допуска

При выполнении чертежей и измерениях размер, как правило, удобнее выражать не в абсолютной форме – полным числовым значением, а с помощью отклонения его от номинального размера.

Номинальным размером (Dн, d н ) называется размер, который служит началом отсчета отклонений и относительно которого определяются предельные размеры. Номинальный размер указывают в чертежах деталей. Он выбирается не произвольно, а исходя из функционального назначения детали путем расчета (на прочность, жесткость и т. п.) и на основе других конструктивных и технологических соображений. При этом расчетное значение номинального размера должно округляться до ближайшего большего нормального линейного размера по стандарту.

Отклонением размера называется алгебраическая разность между размером (действительным, предельным и т. д.) и соответствующим номинальным размером. Отклонения могут быть и положительными и отрицательными. Если размер равен номинальному размеру, то его отклонение равно нулю.

Действительным отклонением называется алгебраическая разность между действительным и номинальным размерами:

Предельным отклонением называется алгебраическая разность между предельным и номинальным размерами. Различают верхнее и нижнее предельные отклонения.

Верхнее отклонение – алгебраическая разность между наибольшим предельным и номинальным размерами (рис. 4):

Нижнее отклонение – алгебраическая разность между наименьшим предельным и номинальным размерами:

При необходимости, пользуясь этими формулами по номинальному размеру и отклонению можно подсчитать соответствующий предельный размер:

В эти формулы отклонения должны подставляться со своими знаками. Допуск размера может быть определен как разность предельных размеров.

Посадки. Предельные зазоры и натяги

Посадкой с зазором называется посадка, при которой обеспечивается зазор в соединении. В посадке с зазором поле допуска отверстия расположено над полем допуска вала (рис. 5).

Посадкой с натягом называется посадка, при которой обеспечивается натяг в соединении. В такой посадке поле допуска отверстия расположено под полем допуска вала (рис. 6).

Переходной посадкой называется посадка, при которой возможно получение как зазора, так и натяга. В такой посадке поля допусков отверстия и вала полностью или частично перекрывают друг друга (рис. 7). Переходные посадки характеризуются наибольшими значениями натяга и зазора:

Единая система допусков и посадок (ЕСДП)

Рисунок 8 – Расположение основных отклонений валов и отверстий

Образование и обозначение полей допусков.

Поле допуска в ЕСДП образуется сочетанием основного отклонения (характеристика расположения) и квалитета (характеристика допуска). Соответственно условное обозначение поля допуска состоит из буквы основного отклонения и числа – номера квалитета, например:

Рисунок 9 – Расположение основных отклонений в ЕСДП

Рисунок 10 – Указание допусков и предельных отклонений на чертежах а ) вал; б ) отверстие; в ) сборочный чертеж (соединение); г ) на поле чертежа

Допуски формы и расположения поверхностей

Отклонения (погрешности) формы и расположения поверхностей возникают в процессе обработки деталей на станках. В подвижных соединениях эти отклонения приводят к увеличению износа, к нарушению плавности хода, снижению точности механизмов. В неподвижных и плотных подвижных соединениях отклонения формы и расположения поверхностей вызывают неравномерность натягов или зазоров, вследствие чего снижаются прочность соединения, герметичность и точность центрирования. В соответствии со стандартами допуски формы и расположения поверхностей делятся на три группы:

Отклонением формы называется отклонение формы реальной поверхности (ограничивающей тело и отделяющей его от окружающей среды) от формы номинальной поверхности (рис. 11).

Рисунок 11 – Отклонение формы поверхности

Рисунок 12 – Схемы взаимного расположения прилегающих и реальных поверхностей.

На чертежах указания допусков формы и расположения поверхностей указываются либо непосредственно на изображении детали (рис. 13), либо в виде записи на поле чертежа в технических требованиях по типу

Рисунок 13 – Примеры обозначения отклонений формы и расположения поверхностей на чертежах

Базовая длина L – это длина базовой линии, используемая для выделения неровностей, характеризующих шероховатость поверхности.

Базовая линия – это линия, определенным образом проведенная относительно профиля поверхности и служащая для оценки геометрических параметров поверхности.

Линия эквидистантная средней линии и проходящая через низшую точку профиля в пределах базовой длины, называется линией впадин профиля.

Согласно ГОСТ 2789 установлено шесть параметров шероховатости поверхности (рис. 14, а ).

Рисунок 14 – Параметры шероховатости поверхности

Волнистость представляет собой совокупность периодически повторяющихся возвышений и впадин с шагом значительно большим, чем шаг неровностей образующих шероховатость поверхности.

Вопросы и задания для самоконтроля

23. Точность формы деталей. Допуски, посадки и технические измерения.

23. Точность формы деталей. Допуски, посадки и технические измерения. 23. Точность формы деталей. Допуски, посадки и технические измерения.

Под отклонением формы понимается совокупность отклонений формы действительной поверхности (или профиля) от формы номиналь¬ной поверхности (или профиля), заданной чертежом. За величину откло¬нения формы принимается наибольшее расстояние от точек действитель¬ной поверхности до прилегающей поверхности.

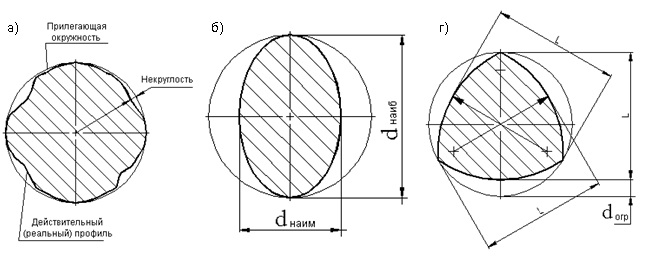

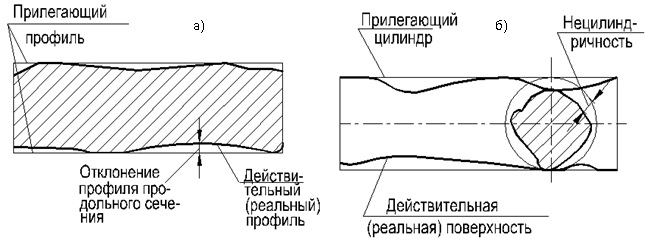

Точность формы цилиндрических поверхностей определяется точностью контура в поперечном (перпендикулярном оси) сечении и точностью образующих цилиндра в продольном (проходящем через ось) сечении. Контур поперечного сечения цилиндрического тела описывается окружностью. Показателем отклонений контура поперечного сечения является некруглость — отклонение от окружности (рис. 44, а).

При отсутствии огранки с нечетным числом граней некруглость определяется как полуразность между наибольшим и наименьшим диаметрами сечения, измеренными двухконтактным прибором.

К дифференцированным отклонениям формы в поперечном сечении относятся овальность и огранка. Овальность (рис. 44, б) — отклонение от окружности, при котором дей-ствительный профиль представляет со¬бой овалообразную фигуру, наибольший и наимень-ший диаметры которой (вдоль большой и малой осей овала) находятся во взаимно перпенди-кулярных направлениях. За величину овальности принимается разность между наибольшим и наименьшим диаметрами сечения, т.е. удвоенная величина некруглости. Огранка (рис. 44, в) — отклонение, при котором профиль детали представляет собой многогранную фигуру с криволинейными гранями. Величина огранки определяется как наибольшее расстояние от точек действительного профиля до прилегающей окружности.

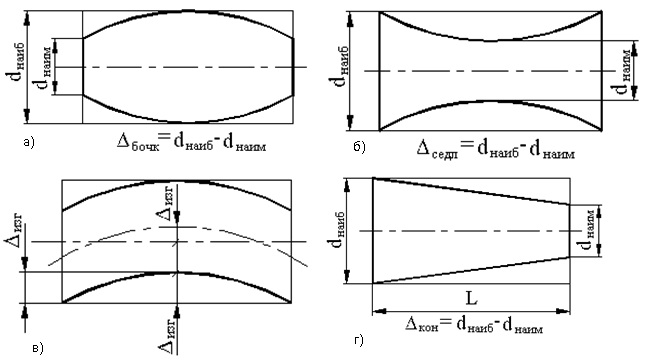

Бочкообразность, седлообразность (корсетность) и изогнутость являются следствием непрямолинейности образующих, конусность — следствием непараллельности образующих.

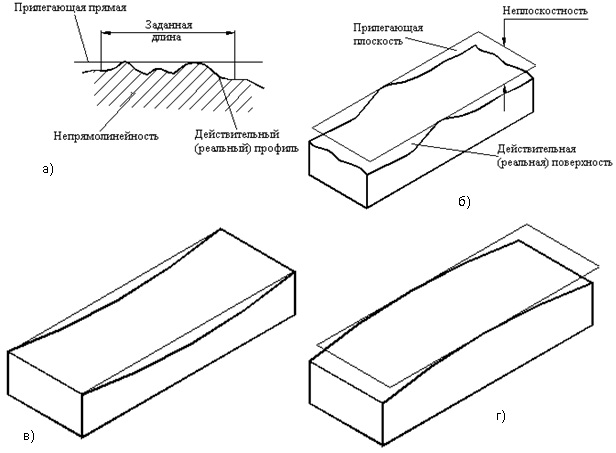

Совокупность всех отклонений профиля сечения плоских поверх¬ностей может быть охарактеризована комплексным показателем — непрямолинейностью, а всех отклонений формы поверхности — неплоскостностью. Непрямолинейность (отклонение от прямо-линейности про¬филя поверхности) — наибольшее расстояние от точек действительного профиля (полученного в сечении поверхности нормальной плоскостью, проходящей в задан-ном направлении) до прилегающей прямой (рис. 47, а). Допуск на непрямолинейность может быть отнесен ко всему участку проверяемой поверхности или к заданной длине. Неплоскост¬ность (отклонение от плоскостности) — наибольшее расстояние от точек действительной поверхности до прилегающей плоскости (рис. 47, б), Детали с плоскими поверхностями могут иметь дифференцированные отклонения в виде вогнутости (рис. 47, в) или выпуклости (рис. 47, г).

Отклонением расположения называется отклонение от номинального распо-ложения рассматриваемой поверхности, ее оси или плоскости симметрии относительно баз или отклонение от номинального взаимного расположения рассматриваемых поверхностей. Номинальное расположение определяется номинальными линейными и угловыми размерами между рассматриваемыми поверхностями, их осями или плоскостями симметрии.

Различают основные виды отклонений расположения:

непараллельность — отклонение от параллельности либо плоскости, либо оси поверхности вращения и плоскости. Непараллельность характеризуется раз-ностью наибольшего и наименьшего расстояний между плоскостью и осью по-верхности на заданной длине:

неперпендикулярность — отклонение от перпендикулярности плос¬костей, осей или оси к плоскости — отклонение угла между плоскостя¬ми, осями или осью и плоскостью от прямого угла, выраженное в линей¬ных единицах на заданной длине:

несоосность — отклонение от соосности относительно базовой повер¬хности — наибольшее расстояние между осью рассматриваемой поверх¬ности и осью базовой поверхности на всей длине рассматриваемой поверхности или расстояние между осями в заданном сечении.

Обычно на практике учитывают комплексные погрешности, которые складываются из погрешностей формы и положения. К таким погрешностям относятся:

радиальное биение — разность наибольшего Аmax и наименьшего Аmin расстояний от точек реальной поверхности до базовой оси вращения в сечении, перпендикулярном этой оси (рис. 48, а). Радиальное биение является результатом смещения центра (эксцентриситета) рассматривае¬мого сечения относительно оси вращения и некруглости;

торцевое биение — разность наибольшего и наименьшего расстоя¬ний а от точек реальной торцевой поверхности, расположенных на окружности заданного диаметра, до плоскости, перпендикулярной базовой оси вра¬щения (рис. 48, б).

Если диаметр не задан, то торцевое биение определяется на наибольшем диаметре торцевой поверхности. Торцевое биение является резуль¬татом неперпендикулярнос¬ти торцевой поверхности базовой оси и отклонений фирмы торца по линии измерения.

Точность обработки деталей на станках: определение понятия, характеристики отклонений от заданных параметров

Любое производство всегда должно соответствовать определенным параметрам. И одно из них – это точность обработки деталей. От этого аспекта зависит сразу множество факторов. Эксплуатационный срок продукции, возможность осуществления замены, темпы и эффективность финальной сборки машинным методом. Без соответствия нормам обеспечить процесс бесперебойного производства просто невозможно. Ведь при темпах выпуска готовых агрегатов детали проходят через машину даже не за минуты, а за секунды. И любое изменение станет критичным, особенно если для установки метиза придется его дополнительно подгонять слесарным методом.

Понятие о точности обработки

Под этим термином принято подразумевать соответствие детали установленным чертежом параметром. Этот аспект касается формы, размеров, корректности взаимного расположения частей, состоянию поверхности (уровень шероховатости или ее полное отсутствие).

Добиться 100% соответствия на самом деле не представляется возможным. Всегда будут наличествовать отступления в некоторой степени. Поэтому важным параметром становится допуск. В одной партии деталей он возможен до сотых миллиметра, в другой — до десятых долей Мкм.

Соответственно, необходимо уместиться в заданный диапазон. И это становится возможным при сочетании высококачественного оборудования и квалифицированных специалистов, осуществляющих работу. Ведь некоторые станки просто изначально имеют погрешность, которая не позволит подогнать метиз под параметры допуска. Только при случайном результате. В итоге чем жестче становятся требования, тем более дорогостоящим становится производство. И материалы, и само оборудование, используемые в процессе, будут дороже. Не говоря уже про оплату труда высококвалифицированных кадров. Величина отклонений показывает тот факт, насколько высокие требования к взаимозаменяемости. Чем они выше, тем точнее придется подгонять детали. И уровень квалитета вырастает соответственно. Чтобы приобрести необходимое техническое обеспечение с высокими качественными показателями, обращайтесь в нашу компанию «Сармат». Мы предоставляем широкую линейку станков металлообрабатывающего оборудования.

Так в различных отраслях для эффективности существуют нормативы, на которые необходимо ориентироваться. Это ГОСТы, в частности, для этого аспекта характерен документ 7713-55.

Допуск изначально указывается в самом чертеже, он обозначается знаком плюса или минуса. Что показывает, в какую именно сторону допустимо выйти за грани значений, указанных схемой. Посмотрим на примере. Длина деревянного бруска в документации указывается, как 20-0.4мм. В этом случае мы понимаем, что заданный размер – 20 миллиметров, но если ошибка будет в меньшую сторону на 0.4, то деталь все равно будет в зоне допуска. То есть, 19.6 мм – это нормально. Также при размерах, указанных как 30+0.3мм, мы можем отклониться на определенный отрезок от примера. Выточить брусок длиной 3.3мм. Но любое отступление свыше этого параметра – будет уже серьезным нарушением, что спровоцирует повторную работу.

Так, мы можем выявить, что такое точность обработки — определение звучит, как соответствие в определенном диапазоне квалитета параметрам размера, геометрической формы, структуры поверхности, расположения составных частей по отношению друг к другу у готовой детали и чертежа. И основной целью всего этого понятия мы назвали возможность осуществления автоматического производства и сборки. И чем корректнее получилось изделия, тем в более скоростных процессах дальнейшего производства оно способно принять участие. Степень соответствия – прямой показатель качества. Наличие необходимости механической доработки любым методом – это серьезная ошибка, нарушение в процессе изготовления. А если погрешность станка для указанного уровня квалитета вполне укладывается в диапазон, значит, неточность стала следствием человеческого фактора. То есть, банальной халатности или некомпетентности оператора.

Характеристика точности обработки

Разберемся в базовых терминах, которые характеризуют понятие. Первый из них – это номинальный размер. Это параметр длины, ширины, высоты указанный в начальной документации. На схеме, по которой идет производство. Он обычно заявляется с отступлениями, но они не считаются его частью. Так, при значениях в 35-05мм номинальным размером будет только первое. Соответственно, 25 миллиметров.

А вот действительным уже называют размер, полученный после процесса производства. Он выявляется с помощью измерения получившегося метиза. И для выяснения необходимости дальнейшей доработки, нужно обращаться к еще одному понятию — предельный размер. Он уже указывается, как номинальное значение с отклонением. В нашем примере – это 34.5 мм. В большую сторону, 35.5 мм. Диапазон между этими параметрами считается допуском.

Взаимозаменяемость деталей

При современных темпах производства на сбор конструкций отводятся максимально урезанные сроки. Машины работают в активном ритме. Это характерно для сбора велосипедных, мотоконструкций, машиностроения, двигателей и во множестве иных областей. И для проведения подобных процессов нужно огромное внимание уделить тому, подходят ли метизы по уровню квалитета. В противном случае это скажется на скорости. Останавливать производственный процесс для подгонки изделий никому не захочется.

И по итогу, точность обработки детали – это:

Также этот аспект исключительно важен в вопросах ремонта. Ведь взаимозаменяемость тут тоже становится центральным фактором. Если сломанную деталь невозможно заменить на новую без подгонки, значит:

Сопряжение

Еще один важный аспект. Точность обработки поверхностей детали демонстрирует свою важность как раз в сопрягаемых элементах — тех, что соприкасаются друг с другом поверхностями на определенной площади. Помимо того, что они обязаны быть взаимозаменяемыми, стоит понимать, что сопряжение требует идеально подобранной поверхности. В противном случае появится повышенное трение, неучтенный расход энергии, ведь метизы будут тормозить ход. А также сильно пострадает эксплуатационный срок. При интенсивной работе особенно. В этом ракурсе срок службе может быть снижен в десятки раз. Что опять же, ударит по экономике предприятия.

Как видно, практически все изменения в первую очередь наносят урон экономической составляющей. Корректное соблюдение параметров – это отличный способ сократить издержки. Да и стоит понимать, что сильные отклонения – это шанс получить санкции от контролирующих органов, в частности, Роспотребнадзора. Ведь полученная продукция не будет соответствовать заявленной по начальной сделке. А это скажется в форме нарушений прав конечного потребителя.

Зазоры и натяги

При наличии широких диапазонов допуска, это вполне расхожая ситуация. В принципе понятие точности обработки деталей тесно связано с ними.

Чтобы понять, что это такое, представим брусок из металла или дерева с размерами в 30-02мм. И он должен быть помещен в паз, предназначенный для него. Но габариты этого слота следующие – 30-0.2+0.2мм. Что получится после того, как мы поместим туда брусок? В лучшем случае их характеристики будут идеально соответствовать. Тогда это не наш случай. Гораздо чаще возникает ситуация, когда брусок окажется меньше, чем паз. Теоретически он слот может оказаться больше на 0.4мм. А значит, объект будет вполне свободно двигаться. Его допустимо прижать к одной или другой стороне. Такая постановка как раз и называется свободной.

Но вполне часто появляется и обратная ситуация. Собственно, если слот окажется меньше, чем брусок. Опять же игра с допустимыми габаритами. И заметьте, все в пределах ГОСТа и квалитета чертежа. Вставить объект напрямую не получится, он слишком большой. Придется забивать его, заталкивать, прессовать. Суть в том, что зазор будет отрицательным.

Обе ситуация не несут положительного эффекта. Но это тот минус, с наличием которого придется смириться. И чем выше диапазоны допускаемых значений, тем сильнее будут натяги и зазоры. Получается этакий баланс. Чем лучше подогнаны метизы, чем меньше проблемы со сбором. Но дороже само производство, станки, сотрудники. А если удешевить работу, то переплатить придется в правке зазоров и натягов. Исходя из этого и дается определение понятию точность обработки. Получается, своего рода и некий механизм, позволяющий найти баланс между экономическими затратами и получаемой выгодой.

Посадка изделий

Это способ соединения метизов. Он характеризуется как наличием свободы движения, так и ее отсутствием. Все зависит от того, насколько габариты двух составных частей соответствуют друг другу. Обычно подразумевается один метиз, который помещается в паз или слот.

Посмотрим, как у нас будет меняться посадка, если изначальные размеры не соответствуют объектам. То есть, появляется зазор или натяг. И каким образом это может сказать на дальнейшем процессе сбора.

Посадка с зазором

В части случаев это строго необходимое требование. Как вариант, шпиндель на подшипниках во фрезерном станке. Тут зазор положен по регламенту. Но небольшой. А вот при размещении колец на отправке в том же агрегате, положен серьезная свобода. И если поменять их местами, то шпиндель не сможет нормально работать на скорости. А кольца не дадут ход, слишком туго затянувшись.

Получается, что, отклоняясь от норм зазора, проблемы становятся еще неприятнее, чем при обычном выходе метиза за пределы допуска.

Посадка с натягом

Обратная ситуация. Тут значение расхождений не так важно, при работе ощущается гораздо менее явно. Но есть свой нюанс. Ведь если натяг в итоге получится слишком крупным, то поместить изделие в паз будет невозможно. Подогнать пару десятых миллиметра – это вполне реализуемо даже без специальных приспособлений. А вот справиться с расхождением в 0.7-1 мм, просто нереально. Придется заново снимать стружку, иначе оба объекта при прессовке деформируются или треснут. Зависит от материала, который был задействован при их создании.

Точность обрабатываемых деталей по классам

Мы уже поняли, насколько важно, чтобы вышедшее из-под станка изделие соответствовало параметрам, заявленным чертежом. Но эта значимость в различных случаях отличается. Легко понять, что черенок от граблей не обязан быть подходящим по размеру под стальную часть до сотой Мкм. И при этом составляющие станка должны быть очень точно подобраны, не выходить за размерные рамки. А ювелирные весы имеют и еще более высокие требования. Все подстраивается под конечную цель финального прибора. И в зависимости от этого фактора, принято выявлять классы. И их сейчас по современным регламентам ровной десять штук. И к высокоточным относится ровно половина — с первого по пятый. К диапазону среднего уровня принадлежат шестой и седьмой класс. А оставшиеся три считаются неточными.

Перед установкой настроек для работы важно не только обращать внимание на схему, точные значения, но и класс. Хотя этот фактор зачастую учитывается при формировании чертежа. Но уточнить на всякий случай все же стоит. То есть, получается новый алгоритм, как определить точность обработки детали на станке. Не только указанные диапазоны изменений в чертеже имеют значение, но и характеристика по классу.

Применение по областям

Указанные выше группы используются повсеместно. Сейчас чуть меньше, ведь появились и иные ориентиры. А вот еще 25-30 лет назад это были главные факторы, на которые все ориентировались при определении отклонений.

Посмотрим, где сейчас используются классы:

Причины неточностей

Мы уже частично упоминали эти факторы. Но давайте скомпилируем полученные знания. Неточность зачастую возникает:

Таблица допусков

При работе с деревом обычно заявленные требования становятся ниже, чем для стали. Ведь этот материал подразумевает наличие различных неровностей после процедур, шероховатостей, деформаций по годовым кольцам или возможных микротрещин. Диапазоны у них более щадящие. Да и доработка проводится легче. При этом существует определенный запас для натяга. Деформация древесных волокон происходит проще, чем стальных элементов.

В данной таблице приведены значения исключительно для древесного материала, шпона, массива. Для финальной сверки используются различные измерительные инструменты. Линейки, штангенциркули и обычные метры.