Колесные пары локомотивов параметры

Колесная пара: устройство, вес, типы и виды неисправностей

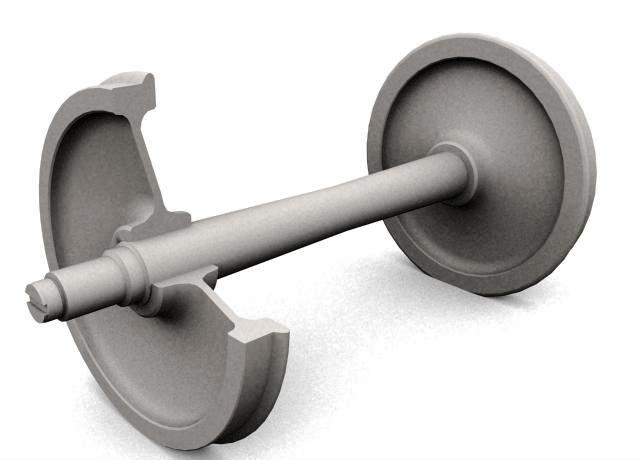

Колесная пара — состоит из оси, соединенной с колесным центром и зубчатыми колесами тяговой передачи, которые вращаются как единое целое. На колесные центры закреплены бандажи, которые на локомотивах сменные, а на вагонах, как правило колеса цельнолитые. Такая конструкция позволяет выдерживать пробег в несколько сотен тысяч километров при условии своевременной замены бандажей, профилактике зубчатой тяги и нужного типа рельс.

Меню страницы:

Прохождение кривых большого радиуса (порядка 500 м или более) выполняется из-за разницы диаметров колес вдоль окружностей колеса, которая возникает, когда колесная пара смещается по всей траектории. Это различие характеризуется тем, что плоскость колес (профиль колеса) является не цилиндрической, а конической формы: диаметр обода колеса снаружи меньше, чем изнутри, что с учетом профиля поверхности рельса позволяет колесной паре смещаться от центра рельса к внешней стороне поворота. Это позволяет переключаясь на разные колеса во время движения поезда. Движение колесной пары по на стрелочных переводах, где радиус дуги гораздо меньше, осуществляется за счет наличия гребней на колесах. Поверхность рельса и гребня внешнего колеса контролируется силами, возникающими в результате движения колесной пары и контакта внутренней боковой поверхности рельса. При движении состава по прямой гребни колёс выполняют стабилизирующую функцию для поддержки прямолинейного направления движения.

Во время движения поезда между колесом и рельсом наблюдаются микродеформации, за счет того что металл не является сверх плотным. Это создает постоянное нарастание силы скрепления колеса и рельса, во время увеличения скорости и увеличения сил трения. Существуют системы из пары колёс, позволяющих вращаться с разными относительными скоростями. Такие колеса не являются колесными парами и применяются исключительно в мало скоростных подвижных составах.

Колесные пары электровозов, их назначение, устройство. Неисправности колесных пар, с которыми запрещается эксплуатация электровоза.

Назначение:

— превращают вращающий момент тяговых двигателей в поступательное движение электровоза.

Колесные пары воспринимают все удары от неровностей пути и сами жестко воздействуют на путь.

Основные элементы: ось 5, два колесных центра 1, два бандажа 2, два стопорных кольца 3 и два зубчатых колеса 4. (Рис.8).

Ось(рис.9). Изготавливается поковкой из осевой стали. Подвергается механической и термической обработке. Для упрочнения все ее части, кроме средней, накатываются роликами.

Ось имеет следующие части: 5-буксовые шейки, 4-предподступичные

Рис.8. Колесная пара электровоза ВЛ11.

— буксовые шейки служат для напрессовки внутренних колец двух буксовых подшипников.

Рис.9.Ось колесной пары.

1-средняя часть; 2-шейка под моторно-осевой подшипник; 3-подступичная часть; 4-предпдступичная часть; 5- буксовая шейка; 6-паз под стопорную пластину.

— предподступичные части служат для напрессовки лабиринтного кольца задней буксовой крышки;

—шейки под моторно-осевые подшипники для размещения вкладышей ;

После изготовления все части оси подвергаются магнитной дефектоскопии.

Колесный центр. Изготавливается отливкой из углеродистой стали. Имеет удлиненную ступицу 5, 12 спиц 6 и обод 7 (Рис. 10,а). Механической обработке подвергаются обод и ступица со всех сторон.

Рис.10. Колесный центр и бандаж.

Бандаж. (рис. 10,б) Изготавливается ковкой с последующей

прессовкой, механической и термической обработкой. Имеет уклоны:

Оба уклона совместно обеспечивают прохождение колесами в кривых различных отрезков пути за одинаковое время. Бандаж имеет фаску размером 6 мм х 45 0 для поглощения наката металла с поверхности катания.

Размеры нового бандажа: толщина 90+3 мм, ширина 140+2/1 мм, диаметр 1250 мм (измеренный по кругу катания), толщина гребня 3З мм (измеренная на расстоянии 20 мм от его вершины), высота гребня 30 мм, измеренная между вершиной и кругом катания.

Круг катания расположен на расстоянии 70 мм от грани бандажа. По нему производят основные измерения: диаметр бандажа, его толщину, прокат, ползун и толщину гребня.

После напрессовки бандажа на колесный центр, ставятся контрольные риски против одной из спиц на бандаже на расстоянии 24 мм 5-6 углублений керном и по ним полоса красной краской, и на колесном центре углубление зубилом и по нему полоса белой краской.

В настоящее время на железных дорогах производится переход на бандажи с новыми профилями, изображенных на рисунках 13, 14, 15, 16, 17 и 18. На каждой ж.д., в зависимости от профилей обслуживаемых участков, применяют те или иные профили бандажей. Например, на Свердловский ж.д. применяют профиль ГОСТ 11018-87 с гребнем толщиной 30 мм. и ДМЕТИ ЛБ с такой же толщиной гребня. Высота гребня у бандажа с профилем ГОСТ 11018-87 30 мм, а с профилем ДМеТИ ЛБ – 28 мм, измеренная между кругом катания и вершиной гребня.

НЕИСПРАВНОСТИ КОЛЕСНЫХ ПАР.

Запрещается выпускать из ТО-2, ТО-3, ТР и допускать к следованию в поездах электровозы со следующими неисправностями колесных пар:

— трещинав любой части оси, ободе, спице или бандаже;

— прокатпо кругу катания у локомотивов более 7 мм при скорости до 120 км/час и более 5 мм при скорости 120-140 км/час;

— толщина гребня у бандажей с новыми профилями до скорости 120 км/час для профиля ГОСТ 11018 более 32 мм и менее 23 мм Для профиля ДМеТИ более 31 мм и мене 2З мм. При скорости 120-140 км/час для профиля ГОСТ 11013 более 32 мм и менее 26 мм.

Для профиля ДМеТИ более 31 мм и менее 26 мм. Толщина гребни измеряется на расстоянии 13 мм от круга катания;

— разница в толщине гребней у одной колесной пары, если толщина одного из них 27 мм и менее, более 4 мм;

— расстояние между внутренними гранями бандажей у ненагруженной колесной пары 1440 +3/3 мм при скорости 120 км/час и +3/-1 мм при скорости 120-140 км/час;

— вертикальный подрез гребня более 18 мм, измеренный специальным шаблоном.

— опасная форма гребня (при значении параметра крутизны гребня 6,5 и менее), измеренная на ТР шаблоном УТ-1 и шаблоном ДО-1 на ТО-2.

— ползун (выбоина) на поверхности катания бандажа более 1 мм.

Скорость следования при ползуне более 1 мм см. в ПТЭ;

— выщербина, раковина или вмятина на поверхности катания бандажа глубиной более 3 мм и длиной более 10 мм, а выщербина на вершине гребня длиной более 4,0 мм;

— разница в прокатах у колес одной колесной пары более 2 мм;

— ослабление бандажа на колесном центре, оси в ступице, зубчатого колеса на оси или на ступице колесного центра;

— остроконечный накат гребня в зоне поверхности на расстоянии 2 мм от вершины гребня и 13 мм от круга катания;

— острые поперечные риски и задиры на шейках и предподступичных частях оси;

— протертое место на средней части оси более 4 мм;

— местное или общее уширение ширины бандажа более 6 мм;

— ослабление бандажного кольца в сумме на длине более 30%,более чем в трех местах, а также ближе 100 мм от замка кольца;

— толщина бандажей колесных пар электровозов ВЛ11, ВЛ11 м и ЧС менее 45 мм. В бесснежный период, с разрешения начальника дороги, 40 мм (кроме электровозов ЧС2);

— кольцевые выработки на поверхности катания у основания гребня глубиной более 1 мм на конусности 1:3,5 глубиной более 2 мм и шириной более 15 мм. При наличии кольцевых выработок на других участках поверхности катания бандажа нормы браковки как для кольцевых выработок расположенных у гребня.

Дефекты, обнаруженные при осмотре колесных пар, записать в журнал формы «ТУ-152 и в журнал ремонта электровоза формы ТУ-23. Не реже одного раза в месяц производить замеры проката, толщины бандажей, их гребней и опасной формы гребня. Результаты замеров за-

носить в журнал ТУ-28 и в карманную книжку обмера бандажей ТУ-13.

Примечание:

— под раковиной понимается дефект металлургического происхождения в виде неметаллических включений (песка, шлака) закатанных внутрь металла и пустот от усадки металла при неравномерном остывании бандажа выходящих на поверхность катания бандажа по мере износа;

— под выщербиной понимается выкращивание кусочков металла на поверхности катания бандажа;

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Колесные пары локомотивов параметры

«По формированию, ремонту и содержанию колесных

пар тягового подвижного состава железных дорог колеи 1520 мм»

(Выписка приводится в сокращенном виде и редакции авторов).

1. Инструкция распространяется на колесные пары тягового подвижного состава (ТПС) колеи 1520 мм, вся техническая документация колесной пары должна соответствовать настоящей инструкции ГОСТ-11018, все колесные пары должны удовлетворять требованиям настоящей инструкции и действующей инструкции по содержанию узлов с подшипниками качения, выполнение требований указанной технической документации обязательно для всех работников, связанных с ремонтом и эксплуатацией колесных пар.

2. В соответствии с ПТЭ номинальное расстояние между внутренними гранями колес у ненагруженной колесной пары должно быть 1440 мм. У локомотивов и вагонов, обращающихся в поездах со скоростью:

— до 120 км/ч отклонения допускаются в сторону увеличения и уменьшения не более 3 мм;

— от 120 до 140 км/ч отклонения допускаются в сторону увеличения не более 3 мм и в сторону уменьшения не более 1 мм.

В соответствии с ПТЭ запрещается выпускать из ТО-2, ТО-3, ТР и допускать к следованию в поездах подвижной состав с трещиной в любой части оси колесной пары, в ободе, диске, ступице и бандаже, а также при следующих износах и повреждениях колесных пар (при скоростях движения до 120 км/ч):

— при прокате по кругу катания у локомотивов более 7 мм;

— при толщине гребня более 33 мм или менее 25 мм, измеряемой на расстоянии 20 мм от вершины гребня при высоте гребня 30 мм, у ТПС с высотой гребня 28 мм, измеряемой на расстоянии 18 мм от вершины гребня, а при измерении шаблоном УТ-1 — на расстоянии 13 мм от круга катания у колесных пар, бандажи которых обточены по профилям:

ГОСТ 11018-87 — менее 23 мм и более 32 мм;

Зинюка-Никитского — менее 24,5 мм и более 31,1 мм;

ДМеТИ — менее 23 мм и более 31 мм;

— при вертикальном подрезе гребня высотой более 18 мм. Контроль вертикального подреза гребня бандажа и опасной формы гребня производится специальными шаблонами, для измерения опасной формы гребня необходимо использовать универсальный измерительный шаблон УТ-1;

— при ползуне (выбоине) на поверхности катания у локомотива более 1,0 мм.

3. При обнаружении в пути следования у прицепного вагона ползуна (выбоины) глубиной более 1,0 мм, но не более 2,0 мм разрешается довести его без отцепки от поезда (пассажирский со скоростью не выше 100 км/ч, грузовой не выше 70 км/ч) до ближайшего пункта технического обслуживания, имеющего средства для замены колесных пар.

При обнаружении ползуна у прицепного вагона от 2,0 мм до 6 мм, а у локомотива от 1,0 мм до 2,0 мм допускается следование поезда до ближайшей станции со скоростью не выше 15 км/ч.

При обнаружении ползуна у прицепного вагона от 6,0 мм до 12,0 мм, а у локомотива от 2,0 мм до 4,0 мм допускается следование поезда до ближайшей станции со скоростью не выше 10 км/ч, где колесная пара должна быть заменена.

При обнаружении ползуна у прицепного вагона свыше 12,0 мм, а у локомотива свыше 4,0 мм допускается следование поезда до ближайшей станции со скоростью не выше 10 км/ч при условии исключения возможности вращения колесной пары через ее вывешивание или иной способ транспортирования. Локомотив при этом должен быть отцеплен от поезда, тормозные цилиндры и тяговый электродвигатель (группа двигателей) поврежденной колесной пары отключены. Для вывода с перегона до депо локомотивов с двухосными тележками вывешивать колесную пару запрещается. В этом случае используются специальные транспортные тележки.

Для определения глубины ползуна по его длине можно рекомендовать следующую таблицу (табл. 1.1).

Таблица 1.1

Глубина ползуна в зависимости от его длины

В Поездку

Все для локомотивной бригады

3. Техническое содержание и основные требования, предъявляемые к колесным парам в эксплуатации

3.1. Колесные пары для определения их технического состояния и пригодности к эксплуатации подвергаются осмотру с регистрацией в книге формы ТУ-28:

3.2. Осмотр колесных пар под ТПС должны производить :

3.3. При осмотре колесных пар проверять:

Предельный прокат (предельная высота гребня) и наличие опасной формы гребня проверяются шаблоном УТ-1 при технических обслуживаниях ТО-2 (при их выполнении в крытых помещениях), ТО-3, ТО-4, ТО-5, текущих ремонтах ТР-1, ТР-2 и ежемесячных обмерах колесных пар. Допускается при проведении технического обслуживания ТО-2 (для МВПС — ремонтными бригадами) контролировать опасную форму гребня шаблоном ДО-1. После выявления колес с опасной формой гребня с помощью этого шаблона необходимо шаблоном УТ-1 измерить величину этого параметра и по результатам этого измерения принимать решение о допуске их к эксплуатации или о назначении ремонта;

3.4. В соответствии с ПТЭ номинальное расстояние между внутренними гранями колес у ненагруженной колесной пары должно быть 1440 мм. У локомотивов и вагонов, обращающихся в поездах со скоростью:

3.5.1. При скоростях движения до 120 км/ч:

3.5.2. При скоростях движения от 120 км/ч до 140 км/ч:

3.5.3. При вертикальном подрезе гребня высотой более 18мм. Контроль вертикального подреза гребня бандажа и опасной формы гребня производится специальным шаблоном (рис. 1) и шаблоном ДО-1. Измерение опасной формы гребня у ТПС производится универсальным измерительным шаблоном УТ-1.

Рис. 1. Шаблон для контроля вертикального подреза гребня бандажа

а) Гребень бракуется; б) Гребень не бракуется

3.5.4. При ползуне (выбоине) на поверхности катания у локомотивов, моторвагонного подвижного состава более 1,0 мм.

При обнаружении в пути следования у прицепного вагона МВПС ползуна (выбоины) глубиной более 1,0 мм, но не более 2,0 мм, разрешается довести его без отцепки от поезда со скоростью не выше 100 км/ч до ближайшего локомотивного депо.

При наличии ползуна на колесных парах локомотивов и МВПС допускается их следование без отцепки от поезда до ближайшей станции со скоростью указанной в таблице 1, где колесные пары с ползунами должны быть заменены.

НАЗНАЧЕНИЕ И УСТРОЙСТВО КОЛЕСНОЙ ПАРЫ

В данную страницу сайта мы внесли значительные изменения по замечаниям Алексея Николаевича Дывыдова. Они связаны, прежде всего с ГОСТ 4835-2006, который устанавливает новые типы и размеры колесных пар. Обращаем внимание читателей, что согласно этому ГОСТу оси РУ1 (с резьбой и корончатой гайкой) больше не выпускаются, а диаметр колеса по кругу катания не 950 мм, как было раньше, а 957 мм.

Колёсные пары относятся к ходовым частям и являются одним из ответственных элементов вагона. Они предназначены для направления движения вагона по рельсовому пути и восприятия всех нагрузок, передающихся от вагона на рельсы при их вращении. Работая в сложных условиях нагружения, колёсные пары должны обеспечивать высокую надёжность, так как от них во многом зависит безопасность движения поездов. Поэтому к ним предъявляют особые, повышенные требования Госстандарта, Правила технической эксплуатации железных дорог, Инструкция по освидетельствованию, ремонту и формированию вагонных колёсных пар, а также другие нормативные документы при проектировании, изготовлении и содержании. Конструкция и техническое состояние колёсных пар оказывают влияние на плавность хода, величину сил, возникающих при взаимодействии вагона и пути, и сопротивление движению.

Работая в современных режимах эксплуатации железных дорог и экстремальных условиях окружающей среды, колёсная пара вагона должна удовлетворять следующим основным требованиям: обладать достаточной прочностью, имея при этом минимальную необрессоренную массу с целью снижения тары подвижного состава и уменьшения непосредственного воздействия на рельсовый путь и элементы вагона при прохождении неровностей рельсовой колеи; обладать некоторой упругостью, обеспечивающей снижение уровня шума и смягчение толчков, возникающих при движении вагона по рельсовому пути; совместно с буксовыми узлами обеспечивать, возможно, меньшее сопротивление при движении вагона и возможно большее сопротивление износу элементов, подвергающихся изнашиванию в эксплуатации.

КЛАССИФИКАЦИЯ КОЛЕСНЫХ ПАР. СОВЕРШЕНСТВОВАНИЕ ИХ КОНСТРУКЦИЙ

Колёсная пара (рис. 1) состоит из оси 1 и двух укрепленных на ней колёс 2. Типы, основные размеры и технические условия на изготовление вагонных колёсных пар определены Государственными стандартами, а содержание и ремонт «Правилами технической эксплуатации железных дорог» (ПТЭ) и «Инструкция по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар ЦВ/3429», а также другими нормативными документами при проектировании, изготовлении и содержании. Конструкция и техническое состояние колёсных пар оказывают влияние на плавность хода, величину сил, возникающих при взаимодействии вагона и пути, и сопротивление движению.

Тип колёсной пары определяется типом оси и диаметром колес (табл. 1).Согласно ГОСТ 4835-2006 устанавливают пять типов колесных пар с осями типов РУ1Ш и РВ2Ш и колесами диаметром по кругу катания 957 мм в зависимости от типа вагона и максимальной расчетной статической нагрузки от колесной пары на рельсы (таблица 1).

Таблица 1

Типы колесных пар вагонов

Конструкционная скорость вагона, км/час

Мксимальная расчетная статистическая нагрузка от колесной пары на рельсы, кН (тс)

Пример условного обозначения колесной пары для грузового вагона с осью типа РУ1Ш и колесами диаметром 957 мм с буксовыми узлами:

Колесная пара РУ1Ш-957-Г ГОСТ 4835-2006

То же, без буксовых узлов:

Колесная пара РУ1Ш-957 без буксовых узлов ГОСТ 4835-2006

В настоящее время из ГОСТ 4835-2006 исключены оси РУ1 с торцевым креплением гайкой М110 и большинство заводов прекратило выпуск осей данного типа. Колесные пары РУ1-950 и РУ1Ш-950 еще можно встретить в эксплуатации.

Диаметры шеек 3, (рис. 1), подступичной 5 и средней 6 частей оси определяют исходя из расчётной нагрузки. Предподступичная часть 4 является ступенью перехода от шейки к подступичной части оси и служит для установки уплотняющих устройств корпуса буксы. На nодступичных частях 5 прочно закрепляются колёса 2. На шейках 3 размещаются подшипники.

Колёсные пары с осями, предназначенными для эксплуатации с роликовыми подшипниками, различают между собой конструкцией торцового крепления внутренних колец роликовых подшипников на шейке:

Большое внимание прочности и надёжности колёсных пар уделялось при создании первых вагонов. Нормальная ось до 1892 г. выпуска имела диаметры шеек, подступичных и средней частей соответственно 100, 135 и 126 мм. В связи с увеличением грузоподъёмности и тары вагонов, а также скорости движения поездов возрастали нагрузки, действующие на колёсные пары, что требовало усиления их элементов. В результате возрастали диаметры осей, совершенствовались конструкции колёс и повышалась прочность посадки их на ось.

В дореволюционной России колёсные пары оснащали составными (бандажными) колёсами, состоящими из колёсного центра, бандажа и укрепляющих его элементов. До 1892 г. применяли колёса, центры которых были деревянными (рис. 2) (колеса Мензеля). Их изготовляли из дерева твёрдых пород. В колёсном центре помещали деревянный диск 2, состоявший из 16 секторов тикового дерева. Он находился между бандажом 1 и ступицей 3, был скреплён с ними при помощи колец 4 и 5, стянутых болтами 6.

Рис.2 Колесо с деревянным центром

Как отмечалось, в те времена такие колёса обладали бесшумным и сравнительно спокойным ходом, смягчали вертикальные толчки. Однако вследствие усушки дерева в процессе эксплуатации болты ослабевали, что нарушало безопасность движения поездов и приводило к необходимости постоянного наблюдения за состоянием крепления.

Поэтому колёса с деревянными центрами (колёса Мензеля) изъяли из эксплуатации. До 1900 г. распространение получили кованые центры, затем литые спицевые, дисковые стальные и чугунные. В 1948 г. изготовление чугунных центров было прекращено вследствие большой массы, малой прочности и частых повреждений при формировании колёсных пар. Прекратилось также изготовление спицевых центров из-за неравномерной жёсткости обода и ослабления соединения с бандажом, завихрения воздуха. Завихрение воздуха вызывало попадание песка на трущиеся поверхности ходовых частей и повышенный износ и задиры металла.

В 1931 г. был совершен переход от бандажных колёс к более совершенным безбандажным, который завершился в 70-х годах. В 1953 г. было также прекращено производство чугунных колёс, поскольку на них часто появлялись выщербины, раковины и отколы, угрожавшие безопасности движения поездов и сокращавшие срок их службы. Более надёжными в эксплуатации зарекомендовали себя стальные литые. С 1935 г. было организовано производство цельнокатаных колёс, обладающих существенными преимуществами перед литыми. С годами цельнокатаные колёса совершенствовались, и они получили широкое распространение.

Для безопасного движения вагона по рельсовому пути на ось 1 прочно закрепляются колёса 2 (рис. 3) с соблюдением строго определённых размеров. Расстояние между внутренними гранями колёс 2s составляет: для новых колёсных пар, предназначенных для вагонов, обращающихся со скоростями до 120 км/ч – (1440±3), свыше 120, но не более 160 км/ч – (1440

Рис.3. Основные размеры колесной пары

Рис.4 Колесная пара с тормозными дисками (3)

Колёсная пара моторного вагона электропоезда (рис. 5) состоит из оси 5 и двух бандажных колёс 6 с литыми спицевыми колесными центрами 2 и бандажами 1. Один колёсный центр имеет удлинённый фланец 7, к которому прецизионными болтами крепится фланец зубчатого колеса 3 редуктора. Редуктор устанавливается на подшипнико-редукторном узле 4. Колёсные пары вагонов промышленного транспорта, предназначенные для эксплуатации с повышенными нагрузками, имеют увеличенные диаметры, в частности, диаметр шеек составляет 180 мм.

Колёсные пары с раздвижными колёсами на оси имеют более сложную конструкцию. На Брянском машиностроительном заводе в 1957 г. была создана колёсная пара с раздвижными на оси колёсами (рис. 6). Передвижение колёс из одного положения в другое происходит автоматически при движении вагона по специальному переводному стенду, соединённому одним концом с колеёй 1520 мм, а вторым – с колеёй 1435 мм. Раздвижная колёсная пара состоит из оси 2, вдоль которой могут перемещаться колёса 1 при переходе вагона с колеи одной ширины на колею другой ширины.