морской пол мп 600 палубная мастика

Контакты

Телефон:

+7(812) 318- 7180

Факс:

+7(812) 318-7181

Адрес:

192007 Санкт-Петербург,

наб. Обводного канала,

д. 64 корп.2 пом. 38/2

МП600 Морской Пол

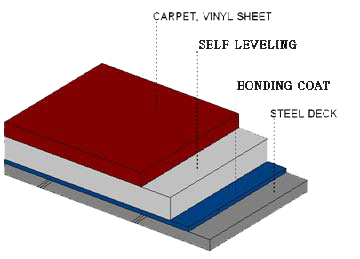

Самовыравнивающийся ровнитель на цементной основе с упрочняющими добавками, предназначенный для выравнивания палуб судов, буровых платформ и других объектов судостроения. Поставляется в виде сухой смеси, перед применением затворяется водой. Материал имеет высокую текучесть, образует гладкую прочную поверхность без усадки и трещин

ОБЛАСТЬ ПРИМЕНЕНИЯ

МП600 Морской Пол применяется на объектах судостроения внутри помещений. Материал может наноситься на такие основания как стальные загрунтованные палубы, стальные оцинкованные и алюминиевые палубы, новые и старые бетонные основания и цементные стяжки с достаточной прочностью. Материал применяется как при создании новых выравнивающих покрытий, так и при ремонте старых. Материал может наноситься толщиной от 3 до 30 мм. При необходимости нанесения более толстого и более легкого слоя в смесь можно добавить керамзитовый наполнитель размером 0-5 мм. В этом случае толщина слоя должна быть не менее 10 мм. и сверху должен наноситься слой МП600 Морской Пол толщиной 3-10 мм.

В качестве финишного напольного покрытия поверх МП600 Морской Пол может укладываться линолеум, ковровые покрытия, керамическая плитка, ПВХ или виниловые покрытия.

ПРЕИМУЩЕСТВА

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

| Расход материала | 1,7 кг. /1 м2/ 1мм. (0,6 кг. с керамзитом) 17 кг. /1м2/ 10 мм. (6 кг. с керамзитом) |

| Толщина слоя | 3-30 мм. (мин. 10 мм. с керамзитом) |

| Время жизни готового раствора | 20-30 мин. |

| Время высыхания | Хождение через 6-12 часов Укладка покрытия через 1-3 суток |

| Температура проведения работ | +5 — +30°С |

| Растекаемость по расплыву кольца | Рк5 (220-240 мм.) |

| Сохранение подвижности по расплыву кольца | 15 сек. – 240 мм. 30 мин. – 220 мм. |

| Прочность на сжатие | 1 сут. — ок. 10 МПа 28 сут. — 35 Мпа |

| Прочность на изгиб | 1сут. – ок. 4 МПа 28 сут. — 10 МПа |

| Адгезия | 2.4 МПа |

| Усадка | 0,35 мм/м (0,035%) |

Испытания проводятся в соответствии с ГОСТ 31358-2007, ГОСТ 31357-2007, ГОСТ 31356-2007, EN 13892

Фасовка

МП600 Морской Пол поставляется в бумажных трехслойных мешках со средним слоем из

полиэтилена по 20 кг. На поддоне 50 мешков/1000 кг.

Хранение

При соблюдении условий хранения в заводской упаковке в сухом помещении с относительной

влажностью не более 80% гарантийный срок хранения материала составляет не менее 12 месяцев.

ИНСТРУКЦИЯ ПО НАНЕСЕНИЮ

Требования к основанию

Основание должно быть чистым, без масляных пятен, пыли и других загрязнений, которые могли

бы повлиять на связывание МП600 Морской Пол с основанием. Все инородные материалы, такие

как битум, цементное молочко и прочие загрязнения должны быть механически удалены.

Прочность основания на отрыв должна быть не менее 1,5 Мпа. Усадка основания должна

закончиться. Дренажные и прочие отверстия должны быть заизолированы. Перед грунтованием

основание должно быть тщательно обеспылено.

Подготовка основания

Стальные палубы и цементные основания должны быть обработаны грунтовой МД16, нанесенной

при помощи валика, щетки или распылением. Оцинкованные палубы должны быть обработаны

грунтовкой МД16, на которую после нанесения и до ее высыхания наносится сухая смесь МП600

Морской Пол и растирается щеткой до образования тонкого слоя густого раствора. После

высыхания грунтовочного раствора наносится слой грунтовки МД16, разбавленной в соотношении

1:3 (1 часть МД16 и 3 части чистой воды). Алюминиевые палубы должны быть загрунтованы

эпоксидной грунтовкой с добавлением сухого кварцевого песка 1-2 мм. После высыхания

эпоксидной грунтовки несвязанный песок убирается пылесосом и поверхность обрабатывается

грунтовкой МД16, разбавленной в соотношении 1:3 (1 часть МД16 и 3 части чистой воды).

Правильное грунтование важно для обеспечения адгезии МП600 Морской Пол к основанию,

предотвращения образования пузырьков и быстрого выделения воды из раствора. Грунтовка

должна полностью высохнуть перед нанесением ровнителя.

В случае нанесения раствора МП600 Морской Пол в два или несколько слоев, требуется

грунтование основания перед каждым нанесением последующего слоя, при этом грунтовка МД16

разводится 1:3 (1 часть МД16 и 3 части чистой воды).

Внимание

Наливной пол не должен соприкасаться с металлическими стенами, пиллерсами и прочими вертикальными элементами. Необходимо проложить демпферную ленту из вспененного полиэтилена по периметру стен, пиллерсов, колодцев и т.п. элементов.

Смешивание

При проведении работ и в течение суток после их окончания температура воздуха должна быть в

пределах +5 — +30˚С. Для затворения МП600 Морской Пол требуется 3,5-3,7л. чистой воды на 20кг.

мешок. Сначала влейте отмеренное количество воды в чистое ведро, потом добавляйте в ведро

сухую смесь, одновременно перемешивая содержимое. Для смешивания используйте миксер или

электрическую дрель с мешалкой, смешивайте примерно при 600 об/мин, смешивание при

высоких оборотах не рекомендуется. Когда все содержимое мешка добавлено, перемешивайте

еще как минимум 2 минуты. В результате должна получиться однородная смесь. После

смешивания раствор можно использовать в течение примерно 20 мин. При высокой температуре

время жизни раствора сокращается.

Смешивание с керамзитом

В случаях, когда требуется толстый и легкий выравнивающий слой, а также пол с уклоном, в

раствор из 20 кг. МП600 Морской Пол добавляется около 20 литров керамзита размером 0-5 мм.

При наличии большого количества керамзитовой пыли в керамзите рекомендуется перед

смешиванием пыль удалить. Количество воды для приготовления раствора для смешивания с

керамзитом составляет 3,7 л., однако в случае если керамзит сухой и быстро поглощает воду,

можно увеличить количество воды на 0,1-0,2 л.

Нанесение

Сразу после смешивания вылейте готовую смесь МП600 Морской Пол на загрунтованное

основание и растяните зубчатым шпателем с глубиной зубца в зависимости от требуемой

толщины слоя выравнивания. Прокатайте свежеуложенный раствор игольчатым валиком для

того, чтобы удалить излишнее количество воздуха из смеси и равномерно распределить ее по

поверхности. Для получения гладкой, ровной, однородной поверхности начинайте заливку от

дальнего конца помещения и заканчивайте у выхода. Используйте минимум 2 емкости для

смешивания, чтобы обеспечить непрерывную подачу раствора. Выливайте новую порцию

раствора сразу после нанесения предыдущей. Для сведения разных порций раствора используйте

широкий гладкий шпатель.

Раствор МП600 Морской Пол с керамзитом укладывается и разравнивается при помощи

строительного правила, потом слегка трамбуется и заглаживается стальной кельмой. Для

получения гладкой и прочной поверхности на слой высохшего раствора с керамзитом наносится

слой МП600 Морской Пол толщиной 3-10 мм.

Формирование уклона

Если необходимо сформировать пол с уклоном, используйте смесь раствора МП600 Морской Пол

с керамзитом, которая укладывается минимальной толщиной 10 мм.

В тех случаях, когда требуется сформировать наклонный пол без применения керамзита, при

приготовлении раствора используйте 3,5 л. воды на мешок 20 кг. После нанесения раствора на

основание, примерно через 10-20 минут в зависимости от условий на объекте, начинайте

формировать уклон, стягивая раствор широким гладким шпателем от нижней отметки уклона к

верхней. По мере снижения текучести раствор начнет сохранять заданный уклон. Для контроля

толщины слоя и уклона пола рекомендуется предварительно установить на основание

специальные маячки для наливных полов, обрезав их до нужной высоты в соответствии с углом

уклона.

При необходимости механизированного нанесения раствора проконсультируйтесь с поставщиком

МП600 Морской Пол для правильного выбора оборудования.

Очистка инструмента

Очистка инструмента и оборудования производится при помощи воды сразу после окончания

работ.

Последующая обработка

После укладки раствора МП600 Морской Пол пешеходное движение возможно через 6-12 часов,в зависимости от условий нанесения. Укладка финишного покрытия, в зависимости от толщины слоя МП600 Морской Пол, возможна через 1-3 суток после его нанесения (скорость высыхания примерно 10 мм. в сутки). Работы по укладке финишного покрытия рекомендуется выполнять в соответствии с требованиями производителя покрытия относительно остаточной влажности основания.Перед укладкой плитки грунтование поверхности МП600 Морской Пол не требуется, если этого не требует инструкция по применению плиточного клея.

Меры предосторожности

При работе необходимо соблюдать общие правила работы с цементными материалами, избегать контакта с кожей и глазами, использовать перчатки.

ООО «ФЛАГМАН»

ООО «ФЛАГМАН»

Палубные покрытия

Палубные покрытия

Предлагаемые нами современные схемы палубных покрытий, согласованы с ведущими ПКБ

Осуществляем комплексные поставки основных и вспомогательных материалов, инструментов и оборудования для их нанесения.

Прилагаем все необходимые инструкции по монтажу и уходу.

Производим расчеты требуемого количества материалов с учетом раскроя и технологических потерь.

Основными поставляемыми материалами являются:

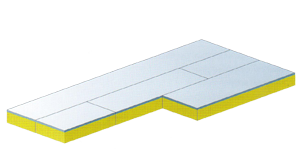

1. Панели «плавающего пола» толщиной 53 мм

Предназначены для установки на палубные перекрытия судов и обеспечения:

— Противопожарной защиты класса А-60

— Снижения уровня вибрации и шума.

— Теплоизоляции.

Для повышения коррозионной стойкости панелей «плавающего пола», применяется только оцинкованная сталь. Панели «плавающего пола» крепятся между собой в «замок» для простоты и удобства монтажа.

— Гомогенный

— C повышенной износостойкостью

— C характеристикамиантискольжения.

— Широкая цветовая гамма.

-Различные ценовые категории.

3. Керамические плитки:

a. Нескользящие;

b. Износостойкие;

c. Квадратные 100х100;

2. Ковровые покрытия:

Ворсовые и безворсовые.

Широкая цветовая гамма.

Различные ценовые категории.

Выравнивающая для внутренних помещений

Огнестойкая

Палубные покрытия

В жилых, общественных, служебных и медицинских помещениях, коридорах судов палубы покрывают линолеумом или поливинилхлоридными плитками.

По составу и химической природе палубные мастичные покрытия подразделяются на латексно-цементные композиции («Нева-ЗУ», НКИ, «Ладога», ПМ-2, ОМП), эпоксидно-эфирные (ЭФ-1144) и пентафталевые (ПФ-1145). Наиболее широкое применение в судостроении получили латексно-цементные композиции. Основными составляющими этих покрытий являются связующие вещества, инертные наполнители и различные добавки, стабилизирующие свойства, ускоряющие процессы отверждения, придающие покрытию определенный цвет. В качестве связующих веществ в мастичных покрытиях используют цемент и синтетический латекс. Латекс — водная дисперсия каучука, в которой дисперсная фаза состоит из большого числа частиц сферической формы (глобул) размером от 10-7 до 10-5 см. Существенное влияние на физико-механические и технологические свойства мастичного покрытия оказывают коллоидно-химические характеристики латекса — размер глобул, вязкость, концентрация полимера (количество сухого остатка, т. е. твердой составляющей), агрегативная устойчивость.

Инертными наполнителями в мастичных покрытиях могут быть асбест и керамзитовый гравий. Асбест — тонковолокнистый силикатный материал, обладающий высокой прочностью на разрыв, огнестойкостью и низкой теплопроводностью. Асбест с длиной волокон 30—40 мм существенно повышает прочность покрытия при его деформациях с металлической палубой. Керамзитовый гравий представляет собой стекловидные, округлые, с замкнутыми порами, сферической формы гранулы, покрытые тонкой спекшейся оболочкой. Его получают при обжиге легкоплавких вспучивающихся глинистых пород и вводят в основной слой покрытия для придания ему прочности. Он также может служить тепло- и звукоизоляционным наполнителем. В палубных мастичных покрытиях применяют гранулы размером 5—10 мм.

В процессе приготовления материала отдельных слоев покрытия в виде гидромассы и взаимодействия при этом латекса с другими составными частями мастики может произойти его коагуляция — слипание глобул в крупные частицы, агрегаты. Наилучшие свойства мастичные покрытия приобретают при равномерном распределении глобул в приготовляемой гидромассе. Для повышения агрегативной устойчивости латекса в него вводят стабилизатор, создающий на поверхности глобул тонкий защитный слой, препятствующий коагуляции. В качестве стабилизаторов применяют раствор казеина и мылопо-добные ПАВ, вводимые в латекс в небольшом количестве и хорошо растворяющиеся в дисперсионной среде — воде. Эти стабилизаторы обладают способностью образовывать защитный адсорбционный слой на поверхности глобул.

Среди мастичных покрытий для внутренних палуб наиболее распространены «Нева-ЗУ», НКИ, «Ладога», для внутренних и наружных палуб — ПМ-2, для внутренних палуб в качестве огнестойкого покрытия в противопожарных конструкциях — ОМП. Основные характеристики этих покрытий приведены в табл. 10.6. На открытых палубах в местах наиболее интенсивного истирания наносят палубные покрытия НМ-1, НМ-42 или НК-101. Они хорошо защищают металлическую палубу от коррозии и устраняют скользкость как в сухом, так и в смоченном состоянии.

Палубные покрытия

Палубные покрытия предназначены для защиты металлических палуб от механических повреждений и коррозии, обеспечения удобного и безопасного передвижения людей (устранения скользкости), в качестве теплоизоляционного слоя и для декоративных целей. При эксплуатации покрытия испытывают внешние химические и механические воздействия морской воды, влажного воздуха, нефтепродуктов, солнечной радиации, удары грузов, деформации, истираются и т. п.

В соответствии с назначением и условиями эксплуатации палубные покрытия должны предохранять палубы от коррозии и механических повреждений—износа, ударов груза; быть нескользкими и обеспечивать безопасное передвижение людей по палубе, особенно при качке; иметь хорошую адгезию к металлической палубе, не разрушаться при ее деформациях и под воздействием изменения температуры; не разрушаться под воздействием морской воды, влажного воздуха, нефтепродуктов, солнечной радиации; быть водонепроницаемыми, не загнивать и не выделять составляющих, вызывающих коррозию металла; иметь невысокие плотность и коэффициент теплопроводности; не поддерживать горения и не способствовать распространению пламени; быть технологичными и ремонтопригодными; иметь невысокую стоимость.

В качестве палубных покрытий в судостроении применяют мастики, дерево, лакокрасочные покрытия, керамические и поливинилхлоридные плитки, линолеум, резину и другие материалы. Для открытых палуб наибольшее распространение получили мастичные, деревянные и лакокрасочные покрытия, а для внутренних палуб — мастичные покрытия, линолеум, керамические и поливинилхлоридные плитки.

Покрытия палуб в судовых помещениях по степени возгораемости должны отвечать требованиям Регистра СССР или Речного Регистра РСФСР (для судов Минречфлота РСФСР). Неметаллические материалы, применяемые для приготовления покрытий, должны быть согласованы с Минздравом СССР.

Палубные мастики наиболее полно отвечают требованиям, предъявляемым к покрытиям, и могут наноситься на палубы из стали и алюминиевых сплавов. Они хорошо защищают металл палубы от коррозии, нескользкие, биостойкие, износоустойчивые, имеют удовлетворительные огнестойкость и теплоизоляционные свойства, технологичнее, легче и дешевле деревянных покрытий. Кроме основного назначения палубные мастики применяются для выравнивания палуб, в качестве основания под линолеум, керамические плитки и паркет. В противопожарных конструкциях используют огнестойкое мастичное покрытие.

Деревянные покрытия на современных судах применяют редко. В соответствии с санитарно-химическими требованиями их устанавливают в основном на отдельных частях наружных палуб промысловых судов в местах разгрузки и обработки рыбы и морепродуктов. В парадных помещениях (музыкальных салонах, танцевальных залах, ресторанах и библиотеках пассажирских судов) палубы покрывают паркетом.

Керамические покрытия наиболее распространены в помещениях пищеблока, санитарно-гигиенических и санитарно-хозяйственных помещениях, кладовых, бассейнах.

Палубные покрытия

В зависимости от характера использования палуб и платформ на транспортных судах применяют различные покрытия, рассмотренные в табл. 1.

Таблица 1 Покрытия палуб

| Палубы | Покрытия |

|---|---|

| Открытые | Продольный или чаковый настил, палубные мастики, нескользящие покрытия |

| В трюмах | Продольный и щитовой настил, цементное покрытие |

| В жилых, общественных, служебных, административных, медицинских помещениях и в помещениях бытового обслуживания | Линолеум по мастике или непосредственно по настилу палубы, на мелких суднах допускается окраска, в некоторых помещениях бытового обслуживания допускается мастика с декоративным слоем |

| В парадных помещениях | Паркет |

| В бытовых, хозяйственно-пищевых, санитарно-хозяйственных помещениях и кладовых | Керамические плитки, в некоторых помещениях допускаются линолеум, мастика с декоративным слоем, окраска |

| В кладовых судового снаряжения, судовых мастерских и некоторых служебных, санитарно-хозяйственных и хозяйственных помещениях | Окраска, в некоторых помещениях допускаются линолеум, мастика, керамическое покрытие |

К установке настилов и нанесению покрытий палуб и платформ приступают после окончания всех работ, связанных с креплением на них механизмов, устройств и других изделий, по окончании всех сварочных работ, а также после испытания на непроницаемость.

Деревянный настил устанавливают на открытых палубах и мостиках для предохранения металлических настилов палуб от коррозии, преждевременного износа, устранения их скользкости и вместе с тем для теплоизоляции нижележащих помещений.

В зависимости от длины и типа судов толщина деревянного настила составляет от 40 до 75 мм. Настилы компонуют из досок и брусков, которые закрепляют на шпильках, приваренных к палубе. Бруски настила при заготовке в цехе строгают на четырехстороннем строгальном станке. Криволинейные ватервейсы выпиливают по шаблону с места на ленточной пиле.

Металлическую палубу и изделия на ней, с которыми будут соприкасаться бруски палубного настила, грунтуют. Неровности на палубе выравнивают мастиками.

Установку продольного деревянного настила, показанного на рис. 1, начинают с подгонки и крепления обделочных брусков у выступающих частей корпуса (стенок надстроек, комингсов люков, раструбов, барабанов, подушек под механизмы или устройства и т. п.) и брусьев ватервейса в районе притыкания к ним торцов палубных брусков. В средней части ватервейсы целесообразно использовать как забойные элементы. Затем укладывают бруски настила в ДП и от них устанавливают одновременно на оба борта последующие бруски, плотно поджимая их друг к другу. Стыки смежных палубных брусков не должны совпадать в пределах одной шпации, а торцы их в соединении с ватервейсовыми брусьями врезаются в зуб. Перед окончательной установкой на место (после подгонки) бруски грунтуют с нижней и боковых сторон, с торцов.

Далее в брусках сверлят отверстия под шпильки. Для сверления отверстий бруски накладывают и прижимают к шпилькам. По отпечаткам, полученным на нижней стороне бруска, высверливают отверстия. Бруски торцуют по длине, делают на торцах лад для конопатки и устанавливают на шпильки. На выступающие концы шпилек навертывают паклю, надевают шайбы и закрепляют бруски гайками. Отверстия заполняют мастикой (той же, что и для выравнивания палубы) до уровня шпилек и забивают пробками заподлицо с настилом. Пробки изготавливают из древесины той же породы, что и палубные бруски и устанавливают на белилах, совмещая направления волокон в пробке и в бруске.

Чековый настил, показанный на рис. 3, состоит из коротких продольных брусков длиной 1-1,5 м, называемых чаками, которые устанавливают между брусками и закрепляют по концам только поперечными прижимными брусками, образуя квадраты.

Установка чанового настила начинается с обделочных брусков у выступающих частей палубы, ватервейса и продольных брусков, закрепляемых на шпильках. Затем устанавливают и через один крепят на шпильках поперечные прижимные бруски. Заготовленные в цехе чаки торцами прижимают к брускам. Вторые концы чаков закрепляют промежуточными поперечными брусками, которые крепят к палубе шпильками. По окончании установки деревянного настила для его герметизации производят конопатку пазов и стыков брусков смоляной паклей, заливают пазы расплавленной мастикой. Конопатку на глубину 15-17 мм от поверхности палубы выполняют пневматическим молотком, а в труднодоступных местах — вручную. После затвердевания мастики ее излишки счищают, строгают настил, очищают его от стружек и мусора и дважды покрывают олифой, разогретой до температуры 35-40°.

1 — ватервейсовый брусок;

2 — отделочный брус;

3 — продольный палубный брусок;

4 — поперечные прижимные бруски, устанавливаемые до чаков;

5 — чаки;

6 — поперечные прижимные бруски, устанавливаемые после чаков;

7 — шпилька приварная с шайбой и гайкой;

8 — пробка;

9 — выравнивающая мастика;

10 — смоляная пакля;

11 — заливочная масса

Пропитка олифой увеличивает срок эксплуатации палубного настила на 2-3 года.

Продольные палубные настилы при эксплуатации изнашиваются более равномерно, чем маковые. Их изготовление и монтаж проще и менее трудоемок. Зато при маковом настиле количество шпилек для крепления настила меньше. Кроме того, легче заменять отдельные бруски при ремонте настила и легче выбрать короткий лесоматериал, чем длинный для продольного настила.

На судах без двойного дна деревянный настил, служащий платформой для укладки грузов и защиты корпусных конструкций днища и трубопроводов от ударов грузами, выполняют из съемных щитов. Для подъема на щитах устанавливают рымы или скобы, которые должны быть утоплены в щит. Вес щита не должен превышать 50 кг.

Паркетное покрытие набирают по рисункам установленных образцов. На металлические палубы с погибью паркет с фальцем устанавливают по асфальтовой мастике толщиной 10—12 мм, нанесенной на предварительно загрунтованную палубу. Затекая в фальцы паркета, мастика удерживает его дощечки от выпадания. На палубах без погиби применяют паркет с пазами, скрепляя его шипами и прибивая к вспомогательному деревянному настилу оцинкованными гвоздями. После настилки паркета его поверхность строгают, циклюют, прошкуривают и натирают мастикой.

Мастичные покрытия применяют как на открытых, так и на внутренних палубах. Мастичные покрытия защищают настил палубы от коррозии, трудносгораемы, легко и быстро ремонтируются. Их можно применять взамен покрытия линолеумом и в качестве основания под него или под керамические плитки.

Палубные мастики наиболее полно отвечают требованиям, предъявляемым к покрытиям и могут наноситься на палубы из стали и алюминиевых сплавов.

Приготовление каждого из слоев (грунтовочного, подмазочного и основного) мастики производят отдельно в растворосмесителях. Подачу мастики в помещения судна и нанесение покрытия на палубу выполняют вручную. Мастику «Ингул» с мелкодисперсными наполнителями можно подавать на судно стандартным растворонасосом по гибким шлангам небольшого диаметра.

При нанесении покрытий на открытые палубы устанавливают тенты, защищающие от солнца, дождя и ветра. Для получения участков покрытия одинаковой толщины по кромке сбоку укладывают деревянные рейки той же толщины. После снятия реек кромку мастичного состава скашивают на ус, накладывая следующий участок слоя внахлестку. При нанесении покрытия поверхность палубы очищают, обдувают сжатым воздухом и грунтуют слоем толщиной 0,5-1,0 мм.

По мере отверждения грунтовочного слоя наносят подмазочиый слой мастики толщиной 1,0-1,5 мм, на сырой подмазочиый слой наносят основной слой толщиной от 10 до 40 мм и уплотняют его гладилкой (или трамбовкой), плотно прижимая к ограничивающим вертикальным поверхностям и тщательно выравнивая, если выше не наносится декоративный слой. После отверждения основного слоя наносят декоративный слой толщиной 4-5 мм. Возможные схемы слоев мастичного покрытия показаны на рис. 5.

а — «Нева-ЗУ»;

б — «Ингул»;

в — ОМП;

1 — палуба;

2 — грунтовочный слой;

3 — подмазочный слой;

4 — основной слой;

5 — декоративный слой;

6 — металлическая армирующая шпилька

Нанесенное покрытие необходимо поддерживать во влажном состоянии в течение 5-7 суток, для чего его смачивают влажными опилками или мешковиной, до полного схватывания укрывают фанерой или брезентом. Отвержденное покрытие окрашивают.

Нескользящие покрытия применяют для открытых стальных палуб судов всех типов с целью предохранения от коррозии и устранения скользкости. Нескользящие покрытия хорошо схватываются со стальным настилом, обладают высоким коэффициентом трения, не горят и не подвергаются воздействию воды и масел.

Линолеумом покрывают стальные, из легких сплавов, деревянные, из стеклопластика, железобетонные настилы палуб или нанесенное мастичное покрытие.

До покрытия линолеумом настил палубы выравнивают, используя шпатлевку или мастику, которые после высыхания зачищают пневматическими щетками, шлифовальными машинками или пемзой и наждачной шкуркой. На ровной палубе линолеум раскладывают на 2-5 суток, а затем раскраивают по месту, а иногда заранее по шаблонам. Раскрой делают с припуском по 5—10 мм с каждой кромки. В ходе прирезки разложенного и вылежавшегося на палубе линолеума припуск удаляют. Удалив припуск, линолеум наклеивают и прижимают грузом (рекомендуются мешки с песком). Через 2-5 суток высыхает клей, груз снимают и зазоры по стыкам и пазам полос и по контуру помещения заполняют заделочной мастикой.

а — продольный;

б — чаковый;

1 — ватервейсовый брусок;

2 — продольный брусок;

3 — чак;

4 — зажимной брусок;

5 — металлические шпильки

Цементное покрытие наносят в помещениях с большой влажностью (умывальных, туалетах, банях, прачечных) непосредственно по металлическим палубам или по деревянным настилам, предусматривая уклон для стока влаги.

Покрытие керамическими плитками на металлической палубе выполняют на целалите (клеевая композиция из латекса, портландцемента и других компонентов) толщиной 10 мм. Плитки укладывают на него с уклоном.