Закалка в масле что дает

Закалка в масле что дает

15.03.2009

Закалочные масла и термическая обработка металлов

Закалка – это вид термической обработки изделий из металлов и сплавов для придания им высокой твердости, прочности, износостойкости

Виды термической обработки металлов

Отжиг

Назначение процесса

Уменьшение твердости стали для повышения обрабатываемости; улучшение структуры; снятие внутренних напряжений; достижение большей однородности металла.

Описание процесса

Медленный нагрев до 740-850 0С *, выдержка, медленное охлаждение

Нормализация

Назначение процесса

Сталь приобретает повышенные значения прочности, твердости и ударной вязкости и более низкую пластичность по сравнению с отожженной.

Описание процесса

Нагрев до температуры выше критической* (температуры изменения типа кристаллической решетки), выдержка, охлаждение на спокойном воздухе.

Закалка

Назначение процесса

Достижение высокой твердости, прочности, и, следовательно, износостойкости стали.Образуется неравновесная структура, требует последующего отпуска.

Описание процесса

Нагрев до температуры выше критической * (температуры изменения типа кристаллической решетки), выдержка, быстрое охлаждение.

Отпуск

Назначение процесса

Получение более высокой пластичности и уменьшение хрупкости мартенситной структуры при сохранении уровня прочности; освобождение от напряжений

Описание процесса

Нагрев от 150-260 0С до 370-650 0С *, выдержка, медленное охлаждение на воздухе.

Примечание: * Температура зависит от типа обрабатываемого металла

Влияние масла при термической обработке металлов

При закалке в масле на изделии образуется значительно меньше тепловых трещин, чем при закалке в воде.

Это масла, используемые в качестве рабочей среды в процессах термической обработки металлов. Позволяют получать стальные изделия с заданными значениями твердости, требуемой структуры и чистоты поверхности.

Закалочные масла должны обладать следующими свойствами:

Основные потребители закалочных масел

ОАО «АВТОВАЗ»

ЗАО «Челябпроммаш»

Камский автозавод – КАМАЗ

Завод имени Лихачева – ЗиЛ

Чебоксарский тракторный завод – ЧЗПТ

Челябинский тракторный завод – ЧТЗ

Владимирский тракторный завод – ВТЗ

Волгоградский тракторный завод – ВгТЗ

Липецкий тракторный завод – ЛТЗ

Ростсельмаш

Уральский завод тяжелого машиностроения

Ижорские заводы

Новокраматорский машиностроительный завод

Красноярский завод тяжелого машиностроения

ОАО «ПО СЕВМАШ»

ОАО «Восточно-Сибирский машиностроительный завод»

Производители закалочных масел

В России закалочные масла производят:

ТНК-СМ ——> Термо 16, 26

ООО «Волгохимнефть» ——> ВОЛТЕС МЗ-16, 26, 120

ЗАО «Карбон Инвест» ——> масло Термойл

ООО «Полиэфир» ——>масла МЗМ-16, МЗМ-26, МЗМ-120

Импортные масла:

TOTAL DRASTA C ——> масла для холодной закалки

TOTAL DRASTA H ——> масла для горячей закалки

Shell Valuta ——> для горячей закалки

Fuchs THERMISOL QB ——> масла для холодной закалки

Fuchs THERMISOL QH ——> масла для горячей закалки

Fuchs THERMISOL QW ——> масла для изотермической закалки

Как правильно самому закалить металл и сталь в домашних условиях: нагрев и отпуск железа в масле своими руками

Процесс термической металлообработки кажется сложным. Но его можно провести даже дома, правда – с дополнительной подготовкой. Перед началом лучше почитать нашу статью о том, как правильно своими руками закалить мягкий металл, сталь или вал в домашних условиях в масле.

Введение

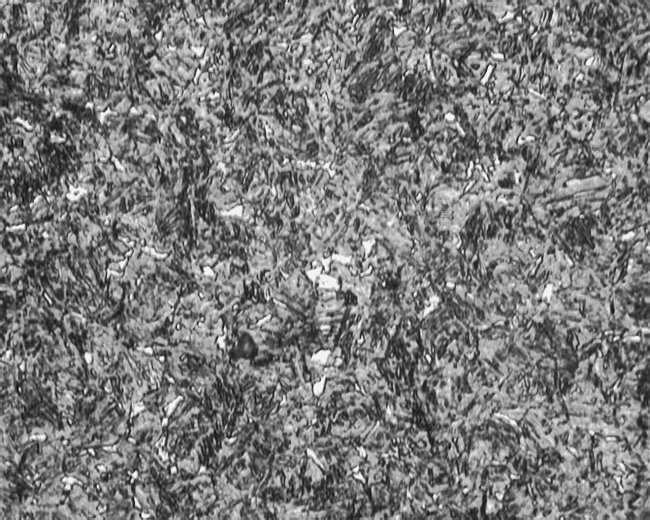

Есть характеристика стали – наследственная и приобретенная зернистость. Размер зерна может быть меньше и больше, а также он меняется под воздействием высоких температур. Насколько быстро – зависит от количества примесей. Нельзя однозначно сказать, какая кристаллическая решетка, какие соединения лучше. В одних случаях от этого зависит прочность, в других пластичность. Этот показатель необходимо менять в зависимости от того, какая обработка предстоит. Если листовую сталь или профиль планируют подвергнуть резке, то следует провести процедуру, приводящую к укрупнению зерна. А если работа предстоит с высокоуглеродистой сталью, то лучше обрабатываются заготовки с мелкозернистой структурой. Изменить зернистость достаточно трудно. При этом нужно учитывать наследственную склонность. Это не значит, что сплав в любом случае будет иметь крупные зерна, но при одинаковом нагреве двух брусков с различной наследственностью один быстрее другого произведет рост соединений. Поэтому фактор очень важен при подборе нагрева. Понимать, как правильно закалять металл в домашних условиях можно только выборочно, следует знать химический состав. Сплав имеет множество примесей. Среди них:

Если углерода в составе от 0% до 2,18%, то мы имеет дело со сталью – низкоуглеродистой (до 0,8%) или углеродистой. А если его больше, чем 2,18%, то перед нами прочный чугун. Делаем вывод: характеристики зависят от двух причин:

И если первое вы не сможете изменить самостоятельно, то второе – наверняка.

Технологические нюансы: как правильно закаливать металл

Сама процедура включает в себя три шага – нагрев, выдержку и остывание. Оттого, какой результат вы хотите получить и на каком материале работаете, выбирают различные параметры: предел, продолжительность, а также способы охлаждения. Приведем таблицу с несколькими марками стали:

| Марка | Температура в градусах | Среда охлаждения |

| у9, у9а, у10, у10а | от 770 до 800 | вода |

| 85хф, х12 | от 800 до 840 | масло |

| хвт | от 830 до 830 | |

| 9хс | от 860 до 870 | |

| хв5 | от 900 до 1000 | |

| 9х5вф | от 1000 до 1050 | |

| р9, р18 | от 1230 до 1300 | селитра |

Есть две основные цели термообработки:

Термообработка: как лучше закалить железо в домашних условиях

Это процесс нагрева с дальнейшим охлаждением для изменения свойств. Помещаем в печь обычный сплав, а достаем – закаленный, который менее восприимчив к внешним деформациям. Для чего это нужно? При первичной обработке, например при штамповке, резке или литье, внутри сплава появляются внутренние напряжения, которые очень негативно воздействуют на прочностные характеристики и увеличивают хрупкость. Есть четыре типа термообработки:

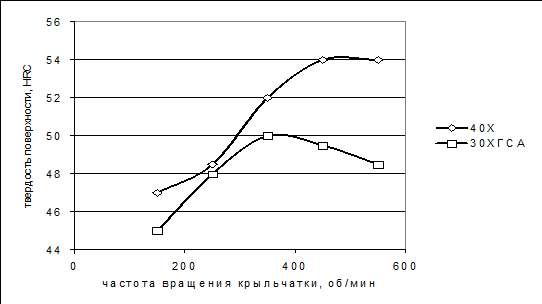

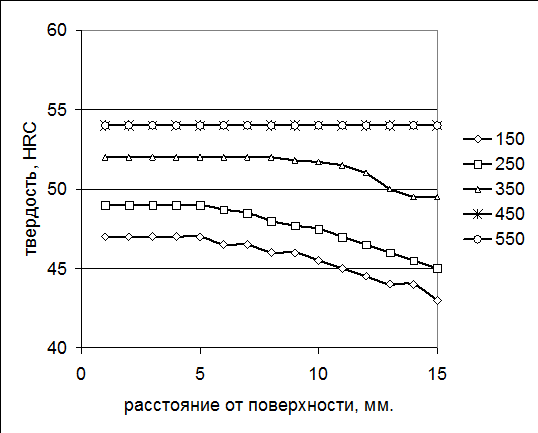

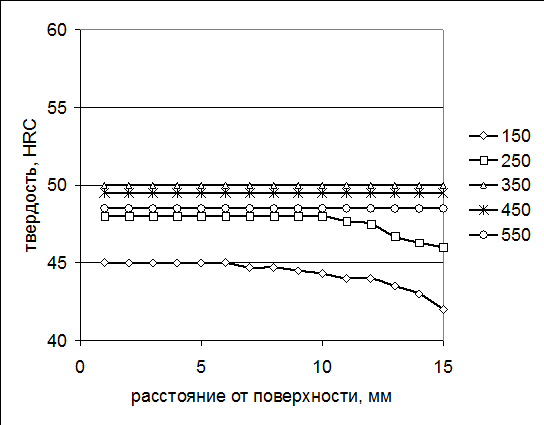

Проверка твердости после закаливания металла в домашних условиях

Привычное для всех в обиходе слово является точным термином и применяется преимущественно к цельным изделиям. Для проверки в поверхность вдавливается шарик или конус из инструментальной стали, а дальше по формулам производится расчет в зависимости от того, насколько глубокий след остался и какая сила была приложена. Есть еще один вариант – прибор Роквелла, но его использование дома или в квартире практически невозможно. Единица измерения твердости – HRC. Для сравнения значений:

Правильная закалка и отпуск металла в домашних условиях своими руками в масле

Для углеродистых и легированных сталей, лучше всего использовать масляную жидкость. Причины следующие:

Есть специальный аппарат – пирометр – он напоминает градусник, но измерения проводят без непосредственного контакта. Он дорогостоящий, поэтому для домашней работы покупать его не стоит. Посмотрим таблицу цветов, как по ней определять температуру:

| Наименование цвета | Температура в градусах Цельсия |

| Ослепительно белый | 1250-1300 |

| Светло-желтый | 1150-1250 |

| Темно-желтый | 1050-1150 |

| Оранжевый | 900-1050 |

| Светло-красный | 830-900 |

| Светло-вишнево-красный | 800-830 |

| Вишнево-красный | 770-800 |

| Темно-вишнево-красный | 730-770 |

| Темно-красный | 650-730 |

| Коричнево-красный | 580-650 |

| Темно-коричневый | 530-580 |

Отпуск

Обработка требуется для того, чтобы убрать напряжения, образованные при первичной обработке. Различают три степени:

Для определения побежалости также есть таблица цветов:

| Наименование цвета | Температура в градусах Цельсия |

| Серый | 325 |

| Светло-синий | 310 |

| Ярко-синий | 295 |

| Фиолетовый | 285 |

| Пурпурно-красный | 275 |

| Красно-коричневый | 265 |

| Коричнево-желтый | 255 |

| Соломенно-желтый | 240 |

| Светло-желтый | 225 |

| Светло-соломенный | 200 |

Выбор режима следует осуществлять согласно данным:

| Вид отпуска | Температура в градусах Цельсия | Фазовый состав | Применение |

| Низкий | 120-250 | Мартенсит отпуска | Измерительные инструменты, штампы холодного деформирования |

| Средний | 350-500 | Троостит отпуска | Пружины, рессоры, штамповый инструмент горячего деформирования |

| Высокий | 500-650 | Сорбит отпуска | Валы, кулачки, червячные механизмы, шестерни |

Как закалять сталь в домашних условиях: особенности процесса

Рекомендации для правильной закалки:

Последний совет можно выполнить, если ознакомиться с таблицей: