Заменить птк что это

Замена ПТК и межсервисное ТО

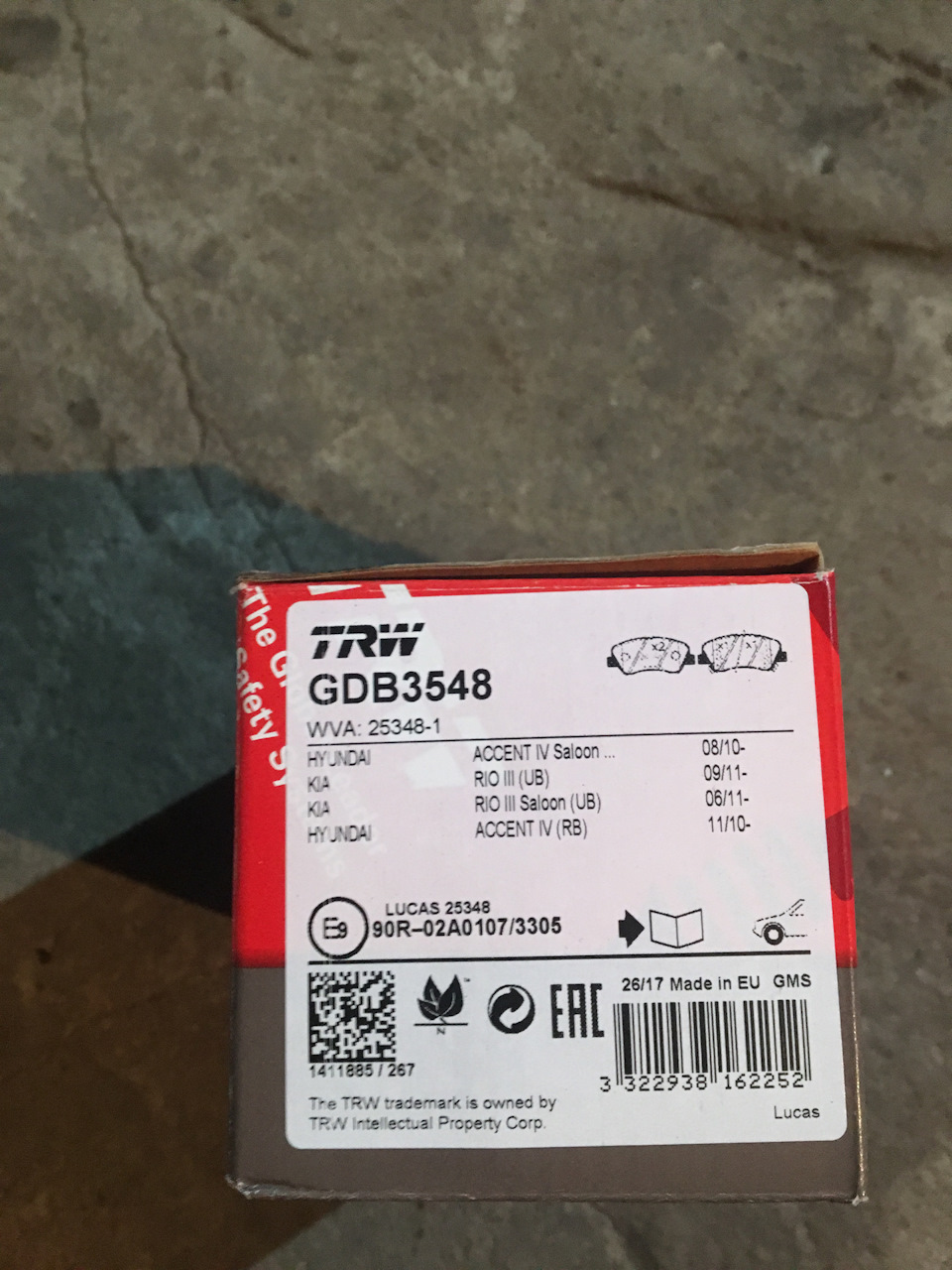

Всем доброго времени суток! Вчера неожиданно для меня кончились колодки. Поехал в соседний город по делам и вдруг услышал писк при торможение, сразу понял что колодки кончились. Я конечно знал что скоро их надо менять, но думал до 3-го ТО доживут. Для справки, сейчас пробег 37000 км. И решил сразу купить замену, а то в моем городе проблемы с запчастями для иномарок. Купить хотел оригинал, но в наличии ни где не было, а покупать у официалов колодки за 5100 очень дорого. Из того что было в наличие выбрал колодки TRW, стоят этой фирмы у брата на Октавии а7 и у девушки на двенашке, тормозят хорошо.

Надеюсь на Рио тоже не плохо покажут себя, обошлись они мне кстати в 1800. Снял старые и не много офигел, колодки стёрлись практически в ноль.

Решил ещё померить тормозные диски, в итоге 21 мм с обоих сторон. Удивило только то, что тормозной диск с внутренней стороны на много больше изношен, хотя колодки по износу практически одинаковы (на пол миллиметра внутренние колодки изношены больше). Ну да ладно, поставил новые и так же смазал направляющие смазкой TRW. Пока тормоза не очень, но проехал километров 5 всего, надеюсь притрутся и будет получше. Кто ставил их скажите как тормозят, если не сложно.

Так же заменил масло и фильтр масленный и салонный. Меняю раз 7 500 км.

Масло все то же, Rawenol sfe 5w20, было куплено заранее.

Все спасибо за внимание и удачи на дорогах!

Замена ПТК

При замене масла “мастер” сказал, что передние колодки на исходе, но, из-за услышанных от него вопросов, были сомнения в его профессионализме. На всякий случай, мы с отцом решили перестраховаться — я купил колодки (рано или поздно их все равно надо будет менять ;)) и при случае снял колесо, глянул на толщину…

До скобы пищалки осталось около 1 мм — знач меняем.

Зап.части и материалы:

Передние тормозные колодки — RoadHouse 2951.02

Антискрипная паста — Liqui Moly 7656

Как и в случае с ЗТК, порадовал комплект поставки — по 2 пластинки на колодку:

Колодки в сборе с пластинками:

Процесс замены описывать не буду — все как всегда.

При снятии оказалось, что внутренняя колодка левого колеса была заклинена в скобе, видимо, из-за коррозии самой колодки… Выбивал из снятой скобы молотком.

По РоадХаузу бьется 2 номера 2951.02 и 2951.11. На картинках я насмотрел только одно отличие — скоба-пищалка (индикатор износа) в первом случае на 2 колесах, во втором — только на одном. Выяснилось еще одно…

У 2951.02 накладка меньшей площади — меньше по длине. И у родных колодок все-таки пищалка одна, на правом колесе. Вывод — на сегодняшний день я заказывал бы 2951.11, как более соответствующие оригиналу.

В отличии от плачевной ситуации с пластинками ЗТК, спереди все пластинки оказались металлическими и во вполне пристойном состоянии:

Но т.к. новые пластинки были в комплекте старую хрень переставлять не стал 🙂

На родных колодках маркировка Hitachi и Tokico. И как всегда, номер по каталогам не бьется… )))

Пробный заезд показал отличную работу тормозов — точно не хуже стока. Из-за меньшей площади накладок, скорее всего, колодки “уйдут” раньше, но, повторюсь, ухудшения качества тормозов нет абсолютно.

ТО B и замена птк+зтк

Не изменяя традициям, заказал полный набор запчастей для То и сделал звонок ОД для записи на ремонт. Естественно первым делом позвонил в Авто-Пулково. Напомню, что почти год назад То А, я делал именно там и заплатил за работу 4500р.

На всякий случай решил уточнить, во сколько же мне обойдется То B по работе? В ответ я слышу примерно следующее : “Для клиентов со своими запчастями у нас действует наценка на работу +30% и будет стоить уже 11000р за работу ” Такой наглости я совсем не ожидал и конечно же меня такой расклад не устроил, поэтому мой выбор пал на ОД “Автофорум”, где без лишнего пафоса, в моем присутствие было произведено То за 5400р.

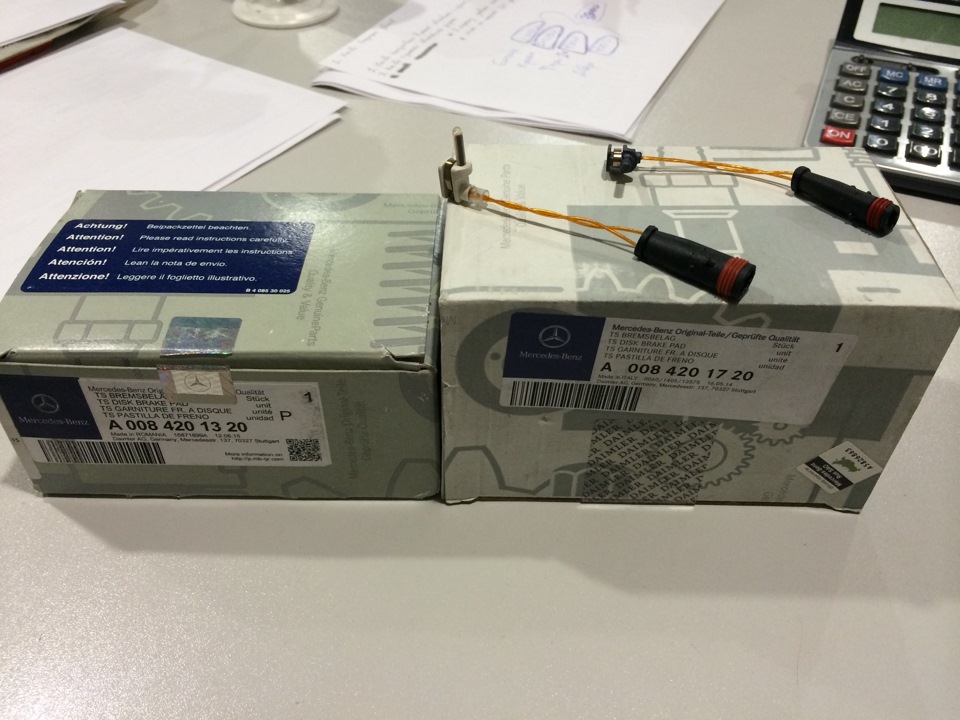

В процессе обратили внимание, что задние тормозные колодки уже прилично изношены. К этому я уже был давно готов, в офисе лежали и ждали своего часа новые комплекты передних и задних колодок + датчики износа к ним.

Так как передние тоже были уже изношены на 80%, решил заменить и их. Передние у нас в оригинале идут “Brembo”, а задние “ATE”.

Для тех, кто будет менять колодки своими силами. Ручник у w205 электронный, поэтому предварительно нужно развести механизмы задних суппортов, делается это с помощью инженерного меню. Как в него войти описывал в своем БЖ Makcum-mkm за что ему спасибо!

Теперь катаюсь как “дедушка” притираем новые колодочки)

Топливная карта ПТК — Автопозитив —

Так как мой автомобиль с недавних пор заправляется на АЗС “ПТК” (Петербургская Топливная Компания) мною было принято решение в целях некоторой экономии, а также фиксированных цен на топливо приобрести топливную карту “Автопозитив”.

Данная карта дает следующие приемущества:

** по бесконтактному топливному приложению —

1 литр = 1 рубль.

** по магнитной полосе — 3 %

— Скидки на товары и услуги на АЗС ПТК

** евромаркеты

** еврокафе

** евромойки — 10 %

** мотели

** СТО

+ защита от роста цен на топливо

АЗС ПТК — это высококачественное топливо поступающее с Киришского НПЗ. Класс топлива соответствует классу ЕВРО 4.

Chevrolet Niva 2011, 80 л. с. — заправка

Машины в продаже

Комментарии 9

Стало всего 50 копеек скидка, цсука смешно.

Я тоже перешел на ПТК, топливо хорошее, недолива нет, а по карте я отлично экономлю. И кстати, если забыл карту, можно воспользоваться обычной визой, там тоже будет скидка 3%. Везде экономия.

Сам подсел на ПТК с прошлого года после подорожания, меня тоже устраивает скидочная система по карте Автопозитив, уж лучше три процента и стабильно по карте, чем какие-то не понятные бонусы, которые долго копятся и потом эти копейки некуда тратить. А здесь можно и денег кинуть, чтобы потом месяц не парится. По качеству топлива — меня все устраивает, машина быстро набирает ход, да и цена на бензин по городу ниже, чем у других. Так что с автопозитивом еще и экономлю.

У меня лукоиловская ликард, безсрочная, все время заправляюсь, а по выходным есче и скидка больше.

Я вообще то пока карточкой то этой и не пользовался (она новая совсем) но вот думаю, что очень скоро она мне понадобится.

Думаю, штука полезная. В хозяйстве всегда пригодится! :)))

у меня лукойловская, кум на 23 февраля подогнал 🙂

я себе положил на карту 107 литров, жду повышения цен =))))

Картой пользуюсь. Кстати, пробовал Лукойловскую найти, но так и не смог это сделать. Полный бред какой-то. На АЗС не продают. Только либо в офис ехать, либо при акциях. Причем, один раз на Ваське сказали, что на соседней их АЗС (в районе Железноводской) акция проводится. Решил заехать по пути. Но на заправке сказали, что промоутеры сегодня не приехали. Переплевался раз десять и уехал. Так вот ПТКшная карта дает скидки, которые написал ruslan. Но можно ее пополнить и получить скидку в 1,5 рубля. Если цена повышается, то пользоваться топливом с карты, если снижается, то скидкой в 3%. удобно. Еще карта принимается их партнерами. Например, в alarm. В общем, респект

Анатомия одного ПТК

Введение

Мы все ежедневно используем электричество, горячую воду и отопление. Но задумываемся о том, как и откуда все эти блага попадают к нам в дом или офис, мы значительно реже. А между тем, тут есть, на что посмотреть и о чем рассказать: ведь электростанции – это одни из самых крупных и сложных механизмов, управление которыми — весьма нетривиальная задача.

Теплоэлектростанции бывают разных типов: ТЭЦ, ГРЭС, ГТЭС и еще много других, но суть их работы от этого не меняется: на входе – полезные ископаемые, на выходе – тепло и электричество.

Вот так выглядит небольшой запас угля для угольной электростанции. Бульдозер время от времени перемешивает его, чтобы он не сильно горел и дымил.

Стоит отметить, что не существует двух абсолютно одинаковых электростанций, даже, если они одного типа и сделаны по одному и тому же проекту. Как следствие — система управления любой электростанции уникальна и выполнена в единственном экземпляре.

Одна из двух десятков московских электростанций — ТЭЦ 21. Видны градирни, от которых валит пар.

Если сильно упрощать, то подавляющее большинство устройств для добычи тепла и электричества состоит из:

Топка, котел, турбина и генератор образуют единый блок, который так и называется — энергоблок. Как правило, на одной электростанции несколько энергоблоков, не обязательно одной мощности.

Одна из частей энергоблока — турбина. Топка вместе с котлом, от которого идут паропроводы, расположены в другом зале.

В задачу автоматизированной системы управления (АСУ) входит как управление одним станционным энергоблоком (блочная АСУ), так и их совокупностью (станционная АСУ).

Зал управления энергоблоком №6 Рязанской ГРЭС. Мощность энергоблока 800 МВт, система управления — ПТК Квинт.

Так как же ПТК превращается в АСУ ТП? Как уже было отмечено, не существует двух одинаковых энергоблоков и, тем более, электростанций. Поэтому, чтобы с помощью универсального ПТК можно было что-либо автоматизировать, необходимо вначале определить его аппаратную конфигурацию и затем написать технологические программы управления объектом автоматизации. Сбором информации от датчиков, ее обработкой и выдачей управляющих воздействий на исполнительные механизмы занимаются программируемые логические контроллеры (ПЛК). Вместе с тем, на контроллерах лежит ответственность по защите оборудования и персонала в случае нештатных ситуаций, взаимодействие с операторами, предоставление всех оперативных данных для последующего архивирования и много чего еще. Этой работой контроллер занимается круглосуточно на протяжении многих лет. Таким образом, хотя контроллер – это лишь один из многих компонентов ПТК, для первого обзора он подойдет как нельзя лучше.

Разбираем ПЛК

Как хороший театр начинается с вешалки, так и хороший контроллер начинается с аппаратного шкафа.

Лабораторный аппаратный шкаф со снятой дверцей. Предназначен для тестирования ПО и оборудования — отсюда и небольшой рабочий беспорядок.

На верхнем этаже размещаются схемы дублированного питания — преобразователи

220 / =24 В. Они выделяют значительную часть тепла и поэтому располагаются как можно ближе к вентиляционному люку шкафа. Ниже располагаются стабилизаторы напряжений и предохранители. Следующий ряд — два процессорных модуля контроллера, включенного по схеме аппаратного дублирования. Один из процессорных модулей находится в активном, а другой в пассивном состоянии. Активный модуль управляет технологическим процессом, а пассивный постоянно следит за действиями активного и контролирует его исправность, всегда готовый принять управление на себя за пару миллисекунд. Между модулями расположен простейший аппаратный блок селекции (зеленый блок посредине), он служит арбитром между ними. Основываясь на состоянии выходов этого блока, модули принимают решение о том, взять ли управление на себя или отдать соседу, причем время принятия такого решения не превышает 1 мс. Еще ниже, расположена дублированная станция УСО. Она представляет собой два аппаратных модуля (на фотографии – это два крайних модуля слева), каждый из которых работает со своим модулем контроллера. Т.к. управляющие воздействия на объект оказывает только активный контроллерный модуль, то и задания для УСО спускает только тот модуль дублированной станции, который связан с активным контроллером. В состав изображенной станции УСО вошли 15 различных модулей УСО, необходимых для проведения испытаний. На стенках шкафа располагается по два ряда вертикальных кабель-каналов, между которыми могут доустанавливаться навесные элементы – клеммные соединения, дискретные переключатели и т.п.

Внешний вид процессорного модуля контроллера со снятой декоративной накладкой.

Контроллер можно настраивать с помощью кнопок и небольшого OLED экрана на 64 знакоместа (4 строки). В реальных условиях этими элементами приходится пользоваться один раз – при первичной конфигурации модуля, например, чтобы задать ему статический IP адрес и тип исполнения (одиночный/дублированный). Как только модуль станет доступен по сети, остальные настройки можно выполнить дистанционно с помощью соответствующего САПРа (разумеется, при наличии необходимых прав). Совсем по-другому обстоят дела на испытательном полигоне – эта часть контроллера наиболее востребована, т.к. чуть ли не ежедневно приходится менять его конфигурацию или блокировать систему безопасного доступа для новых испытаний. Слева на корпусе расположены гнезда разъемов для подключения аппаратного синхроимпульса (обычно он не используется, т.к. время достаточно точно синхронизируется от NTP-сервера), дублированного питания 24 В и сигналов блока селекции. Справа расположены три сетевых порта Ethernet на 100 Мбит/с. Два из них – для подключения дублированной блочной сети, один – для кабеля обмена данными между двумя процессорными модулями дублированного контроллера (соединение точка-точка).

Процессорный модуль, вид снизу.

Внизу расположены три порта для подключения до 3-х различных шин УСО. Физически это порты RS-485, соответственно длина каждой шины определяется ее рабочей частотой и может находиться в пределах от 5 до 1400 м. Каждая шина может обмениваться с УСО либо по внутрифирменному протоколу R-400, либо по протоколу Profibus-DP. В соответствии с этим на шину вешаются либо фирменные станции УСО, либо станции УСО Profibus. В случае, если шина работает по протоколу Profibus-DP, к ней напрямую могут подключаться цифровые устройства локального управления, наподобие интеллектуальных задвижек, двигателей и прочей арматуры.

Приступим к разборке. Вначале нужно освободиться от корпуса. Для этого достаточно снять заднюю крышку; она крепится при помощи шести пластиковых защелок, так что сделать это сравнительно просто.

Процессорный модуль со снятой задней крышкой. Сразу выделяется плата стабилизации с неслабыми конденсаторами по 2200 мкФ.

Теперь можно освободиться от передней крышки. Так как декоративная наклейка на лицевой стороне корпуса отсутствовала изначально, доступ ко всем нужным креплениям свободен, остается отвинтить 8 винтов.

Под передней крышкой расположена плата МБК, к которой припаян OLED дисплей со своим контроллером и фирменной прошивкой, с поддержкой русского шрифта.

Виден весь стек плат, объединенных по шине PC/104+.

Компоновка контроллерного модуля выполнена по стандарту PC/104+. De facto, в отрасли промышленной автоматизации такая компоновка стала стандартной. Соответственно все базовые платы модуля работают в данном стеке, что позволяет сравнительно просто наращивать компоновку контроллера. Все платы крепятся между собой на латунных стойках. Стойки для крепления к передней крышке – пластиковые. Между платами сравнительно немного дополнительных коммуникаций – это провода питания и шлейфы портов. Пойдем дальше и разъединим платы, освободив их от шлейфов.

Все платы одним планом.

Экземпляр, выбранный для обзора, имеет минимальную конфигурацию и укомплектован одним адаптером для фирменной шины УСО, поэтому в стеке не особенно много плат (слева направо, сверху вниз):

Внутренний стабилизатор питания модуля контроллера STB-4100.

STB-4100. Вид со стороны разъемов питания платы процессора и платы MBK-4100

Это простая плата, но она выполняет очень важные функции. Во-первых, стабилизирует и фильтрует выходное напряжение 5 В для процессора, и раздает входные ± 24 В плате MBK-4100. Во-вторых, может обеспечить краткосрочную работу всего модуля при пропадании внешнего питания. Это позволит модулю контроллера проработать достаточное время, чтобы он успел сохранить все оперативные данные в энергонезависимую память и смог достойно завершить работу, с высокой вероятностью восстановления своего состояния после устранения поломки.

Адаптер фирменной полевой шины MIS-4100. Вид со стороны процессора поддержки PC/104+

MIS-4100. Вид со стороны процессора поддержки фирменной полевой шины R400

Следом за стабилизатором в стеке располагается адаптер фирменной полевой шины УСО MIS-4100. На двусторонней плате с каждой стороны располагается по микропроцессору. Процессор Altera Cyclone отвечает за поддержку шины PC/104+, а Atmel запрограммирован как мастер на фирменной шине УСО – R400. Сама шина – это по сути I²C, разогнанная до частоты 10 Мбит/с и реализованная на «физике» RS-485. Шина дублируется путем простого удвоения линий связи. Это хорошо проверенное и зарекомендовавшее себя аппаратное решение, работающее на объектах не один год. Через эту шину контроллерный модуль связывается с фирменными станциями УСО, к которым, в свою очередь, подключены модули УСО. Обмен между станциями и УСО ведется по протоколу Modbus. Такая двухуровневая компоновка позволяет располагать модули УСО в непосредственной близости от объекта в отдельных аппаратных шкафах. При этом расстояние между контроллером и отдельными станциями УСО может превышать километр.

Процессорный модуль Cool SpaceRunner-LX800

Процессор, по нынешним временам, обладает более чем скромными характеристиками:

CPU

Из всех интерфейсов, расположенных на плате процессора, используется только Ethernet адаптер. Через него осуществляется связь между модулями дублированного контроллера. Эта связь служит для быстрой синхронизации накапливаемых данных. При этом данные в пассивном модуле отстают по времени от данных в активном не более чем на несколько миллисекунд. Это позволяет осуществлять автоматическое безударное (в технологическом смысле) переключение активности в случае возникновения неполадок в одном из модулей.

Плата дублированного сетевого Ethernet адаптера Advantech

Для общения со станциями верхнего уровня каждый модуль контроллера снабжается дублированным Ethernet адаптером. Сделано это по тем же соображениям, по которым дублируется шина УСО: все шины данных, что уходят далеко в «поле», обязаны быть продублированными, т.к. вероятность повреждения линии связи прямо пропорциональна ее протяженности. Если контроллер дублированный, то к каждому его модулю будут подключены по паре сетевых «шнурков». Таким образом, дублированный контроллер работает с сетью по четырем независимым линиям связи. Каждый сетевой адаптер, размещенный на плате, поддерживает гигабитный Ethernet. Однако, на практике такая пропускная способность избыточна, т.к. центральный процессор контроллера имеет сравнительно низкую производительность.

Модуль базовый коммутационный – MBK-4100

У этого модуля много разных задач:

Один из типов фирменных модулей УСО – АЦП-4122.

Строго говоря, модули УСО уже не относятся к контроллеру, а являются его периферией. Но, тем не менее, интересно взглянуть и на один из таких модулей. В данном случае это модуль аналого-цифрового преобразователя с настраиваемыми потенциальными входами с индивидуальной гальванической развязкой. Используется для снятия показаний термопар ТХА и ТХK. Конкретный тип термопары, которая будет подключена к одному из восьми каналов модуля, указывается при составлении технологической программы контроллера и спускается контроллером модулю УСО в виде настроек.

Вместо заключения

Контроллеры и УСО — это всего лишь одна из частей ПТК, но именно с них начинается разработка нового проекта для автоматизации электростанции. По началу, определяется объем и типы сигналов, которые нужно получать от датчиков объекта и формировать для исполнительных механизмов. После этого уже можно рассчитать количество необходимых контроллеров и состав УСО в каждом из них. Когда все станет известно, создается полигон, на котором можно реализовать требуемую аппаратную конфигурацию.

Аппаратные стойки на полигоне, предназначены для монтирования и испытаний спроектированной аппаратной конфигурации будущего АСУ ТП.

Эти модули УСО еще только предстоит собрать в станции и разместить их на стойках.

Будущая серверная АСУ ТП.

Монтаж кросс-панели для одного из шкафов с сетевым оборудованием.

Операторские станции. Они так же будут развернуты на полигоне. Этого требуют круглосуточные тесты бесперебойной работы будущего комплекса управления.

После того, как станет известна аппаратная конфигурация ПТК, можно приступать к написанию технологических программ для контроллеров. Для этого с помощью САПРа описывается тип и аппаратный состав контроллера.

В САПРе для программирования ПЛК, описывается аппаратный состав УСО.

Теперь, имея виртуальный образ всей аппаратуры, можно писать технологические программы для управления техпроцессом. В качестве языков для таких программ используются диалекты языков программирования из стандарта IEC 61131-3.

Два программных модуля на языках FBD (слева) и ST (справа). Вид из САПРа ПТК Квинт.

Помимо программирования логики работы контроллеров, так же необходимо запрограммировать операторский интерфейс. Это не менее сложная и ответственная задача, чем программирование контроллеров. Графический интерфейс должен быть легко понятен оператору с первого взгляда, к нему предъявляются жесткие требования эргономичности, т.к. с этим интерфейсом операторам предстоит работать сменами по 12 часов на протяжении длительного времени.

Когда технологические программы и операторские интерфейсы готовы, их разворачивают на полигоне на реальном оборудовании, где они и проходят предварительные испытания. Когда основные ошибки будут устранены, настроенная и запрограммированная аппаратура разбирается, упаковывается и отправляется на объект, где будет работать на протяжении многих лет без перерывов и остановок.

Статья пылилась в черновиках более 6 лет. С тех пор утекло много воды и сгорело много угля. Многое поменялось, что-то исчезло (например, ПТК «Квинт»), но суть самого процесса осталась прежней.