Заневоливание пружины что такое

Pereosnastka.ru

Обработка дерева и металла

Этот метод относится к статическим видам испытаний и дает возможность определить сопротивление ползучести пружин. Зане-воливание производится при помощи специальных приспособлений и заключается в выдержке пружин в сжатом состоянии в течение определенного времени при комнатной или повышенной температуре.

Крупные винтовые пружины надеваются на гладкие оправки, диаметр которых немного меньше внутреннего диаметра пружины, на механических или гидравлических прессах сжимаются до соприкосновения витков и закрепляются чекой, вставляемой в отверстие оправки. Последняя вместе со сжатой пружиной освобождается из-под пресса, и пружина выдерживается в сжатом состоянии заданное время.

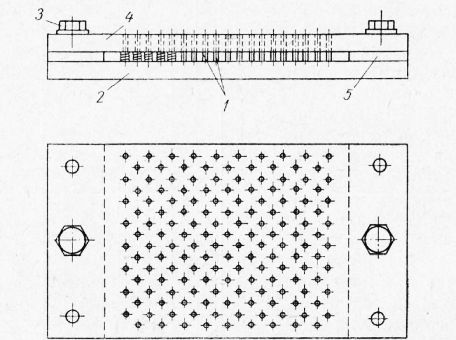

Рис. 1. Приспособление для длительного испытания заневоливанием мелких пружин

Для заневоливания мелких винтовых пружин применяются специальные приспособления различных конструкций, одна из которых показана на рис. 1.

Приспособление состоит из нижней плиты, в которой запрессовано около 100 штифтов, и верхней плиты с отверстиями для прохода штифтов. Верхняя плита может быть прижата к нижней плите болтами с гайками. Штифты должны иметь диаметр немного меньше внутреннего диаметра испытуемых пружин. Испытуемые пружины надеваются на штифты приспособления, при помощи верхней плиты сжимаются до соприкосновения витков или заданной высоты; в последнем случае между нижней и верхней плитами устанавливаются ограничители и закрепляются гайками. Сжатые между двумя плитами пружины выдерживаются заданное время. Правильно изготовленная пружина после испытания должна соответствовать чертежу.

Достаточным временем выдержки при комнатной температуре для мелких винтовых пружин обычно считается не менеее трех суток.

Отраслевая нормаль ОН9-301-61 предусматривает два вида заневоливания: длительное и кратковременное.

Длительному заневоливанию подвергаются:

1) пружины, изготовленные по 1, 2 и 3-му классам точности и подвергающиеся в процессе работы непрерывным динамическим нагрузкам или работающие при статических нагрузках (когда поломка их может вызвать аварию механизма в целом или опасна для жизни и здоровья людей), а также пружины, работающие при статических нагрузках, когда они работают с особо высокими напряжениями. Достаточным временем выдержки каждой пружины при комнатной температуре считается не менее 12 ч.

2) пружины, работающие при статических или плавно прилагаемых нагрузках, а также при кратковременных динамических нагрузках, причем продолжительность заневоливания при комнатной температуре для пружин, изготовленных по 1-му классу точности считается не менее 12 ч, а изготовленных по 2 и 3-му классам точности — не менее б ч.

Кратковременному заневоливанию подвергаются пружины неответственного назначения, не влияющие на работу механизма в целом, как, например, пружины защелок, ручных приводов, дверные, матрасные и т. п., изготовленные по 2 и 3-му классам точности. Достаточным временем выдержки при комнатной температуре считается не менее 2—3 мин.

Заневоливанию не подвергаются пружины, изготовленные по 4-му классу точности.

Упругое последействие и долговечность заневоленных пружин. В.В. ЗАБИЛЬСКИИ. М. М. ИСМАГИЛОВ, И.О. ШАВРИН, Ю. Т. ЯКОВЛЕВ

Упругое последействие и долговечность заневоленных пружин.

В.В.Забильский, М.М. Исмагилов, О.И. Шаврин, Ю.Т. Яковлев

Для повышения несущей способности наиболее ответственные пружины заневоливают при нормальной или повышенной температурах при напряжениях, как правило, превышающих предел текучести. Однако последующая выдержка заневоленных пружин в свободном состоянии приводит к возврату части накопленной пластической деформации, изменению размеров и упругих характеристик пружин. Такой возврат деформации в процессе отдыха часто рассматривают как проявление обратного упругого последействия. Изучение влияния заневоливания на величину деформации обратного упругого последействия пружин имеет важное практическое значение для рационального выбора режимов заневоливания. Кроме того, большой практический интерес представляет изучение влияния заневоливания при повышенной температуре на долговечность пружин.

Деформацию упругого последействия определяли на пружинах, изготовленных из патентированной проволоки (ГОСТ 9389— 75) диаметром 1,2 мм; средний диаметр пружин— 10 мм, число витков — 175 при свободной длине 1100 мм. Такая конструкция пружин была выбрана для получения максимальной деформации упругого последействия. Химический состав стали: 0,9% С, 0,22% Мn, 0,24% Si, по 0,1% Сu, Сr, Ni. Пружины подвергали отпуску при 250°С 30 мин. Для определения обратного упругого последействия l упр измеряли деформацию пружины сразу после заневоливания и после отдыха при комнатной температуре в течение 200 ч.

При сжатии пружин до соприкосновения витков в них возникает остаточная пластическая деформация. При выдержке в заневоленном состоянии остаточная деформация пружин увеличивается вследствие перехода упругой деформации в пластическую. При выдержке пружин в течение 0,1ч при 20° остаточная деформация сдвига составила 0,31%, а при выдержке 24 ч—0,35%. При 100°С изменение длительности заневоливания от 0 до 6 ч привело к увеличению деформации от 0.44 до 0,56%. Влияние длительности выдержки пружин в заневоленном состоянии на деформацию упругого последействия показано на рис, 1. Видно, что, увеличение выдержки пружин от 0 до 1 ч приводит к резкому увеличению деформации упругого последействия, затем ее прирост уменьшается. Процесс накопления пластической деформации при заневоливании имеет такой же характер.

Повышение температуры заневоливания пружин также сопровождается увеличением деформации упругого последействия (рис. 2). Процесс накопления остаточной деформации при этом протекает более интенсивно. Так. при 20°С (выдержка 0,1 ч) остаточная деформация — 0,31%, а при 200°С —0,68%,

Обратное упругое последействие пружин обусловлено наличием остаточных внутренних микронапряжений возникающих в результате заневоливания. При увеличении длительности выдержки и температуры заневоливания остаточная деформация возрастает и повышаются остаточные внутренние микронапряжения. При этом более интенсивно протекает и релаксация остаточных микронапряжений в процессе последующего отдыха, что, в свою очередь, приводит к увеличению деформации упругого последействия.

На практике для получения требуемой остаточной деформации наряду с повышением температуры заневоливания также изменяют шаг и длину пружины-заготовки. Для изучения влияния получаемой при этом остаточной пластической деформации g ост на деформацию упругого последействия дополнительно изготовляли пружины, имеющие в исходном состоянии длину 860 и 1250 мм. Заневоливание пружин такой длины при 20 С с выдержкой 24 ч. позволило получить остаточную деформацию 0,085 и 0,58 % соответственно. С увеличением g ост деформация упругого последействия возрастает практически линейно (рис. 3). Повышение деформации упругого последействия при этом связанно также с увеличением остаточных внутренних микронапряжений. В то же время повышение остаточной пластической деформации в 7 раз (от 0,085 до 58%) приводит к такому же приросту l упр к и увеличение длительности выдержки от 0,1 ч. до 24 ч, когда остаточная деформация увеличивается всего на 13%. Это наблюдается и при выдержке в заневоленном состоянии при повышенной температуре.

Таким образом, чем большая остаточная деформация возникает в следствии выдержки под нагрузкой, тем больше деформация упругого последействия. Возрастания упругого последействия происходит в результате увеличения упругих остаточных микронапряжений при выдержке под нагрузкой и их релаксаций в процессе последующего отдыха, а также в следствии неоднородности напряженного состояния пружин- наличие упругой, упругопластической и пластической зон по сечению витков. При выборе режимов заневоливания и исходной длины пружин, особенно при высоких требованиях к точности и стабильности их упругих свойств, необходимо учитывать явление возврата деформации, возникающей в процессе заневоливания. Для определения Где влияния заневоливания на долговечность пружин проводили усталостные испытания на эксцентриковом стенде с частотой нагружения 1000 циклов/мин при коэффициенте асимметрии R t =0,1. Пружины для испытаний средним диаметром 16 мм, с числом витков8 изготовляли из проволоки диаметром 2 мм. Пружины заневоливали при комнатной температуре с выдержкой 12 часов (контрольные)и при 100 С с выдержкой 30 мин. Для повышения точности настройки по напряжению все пружины индивидуально тестировали; база испытаний составила 2х106 циклов.

Перепечастка без ссылки на источник запрещена!

Опыт применения титановых пружин при повышенных температурах. Заневоливания

Статья в журнале “Бизнес-Гид”, №1-2007.

Как известно, титановые сплавы благодаря комплексу высоких физикомеханических свойств являются уникальным пружинным материалом [1] и, обладая достаточно высокой жаропрочностью могут применяться как материал для пружин, работающих при повышенных температурах.

Одним из таких материалов является титановый сплав ВТ16, который имеет высокие прочностные характеристики при температурах до 500°С (sв350°=800 МПа, (sв500°=700 МПа) и рекомендуется для длительной работы при температурах до 350°С, кратковременно до 500°С [2].

В процессе эксплуатации пружина подвержена высокому уровню напряжений, в результате чего она релаксирует. При повышенной температуре явление ползучести и релаксации напряжений выражены в значительно большей степени т.е. пружины оказываются склонными более быстро осаживаться с одновременным падением силовых характеристик.

В некоторых случаях для повышения работоспособности, пружины подвергают операции горячего заневоливания, заключающейся в нагружении пружины при несколько большей температуре, чем температура эксплуатации. Посредством операции заневоливания в результате взаимодействия упругой сердцевины и пластически деформируемых наружных слоёв сечения витка пружины возникают отрицательные остаточные напряжения, которые, складываясь с положительными напряжениями от рабочего нагружения, уменьшают последние, что позволяет повысить нагрузочную способность пружин в эксплуатации. (рис.1) [3]

Заневоливание позволяет применять более высокие рабочие напряжения, но одновременно обязывает вводить дополнительную операцию в технологический процесс.

Эти явления были учтены при проектировании и изготовлении пружин из титанового сплава ВТ16 для шиберного затвора плавильной печи (рис.2), температура эксплуатации которого 250-300°С. Пружины из сплава ВТ16 были рекомендованы взамен пружин из стали 51ХФА, которые не обеспечивали заданной стойкости.

Отработку технологического процесса проводили на винтовых пружинах сжатия, изготовленных из прутка 10,0 мм титанового сплава ВТ16. Наружный диаметр пружины D1=45,0 мм, индекс с =3,5, число полных и рабочих витков n1=8, n=6 соответственно. Рабочая нагрузка F1=7630Н. Расчётные максимальные касательные напряжения при первом нагружении составляют 1300-1500 МПа, рабочие – 950 МПа.

Для увеличения несущей способности пружин при повышенной температуре их подвергали операции горячего заневоливания при 320°С.(максимальная температура экс-плуатации 300°С).

Эта операция заключалась в навивке пружины с шагом большим, чем указано в чертеже и в последующем сжатии пружины до положения Н3, что соответствовало напряжениям выше предела упругости.

В результате заневоливания пружины осаживались на 25-30% и соответственно уменьшались максимальные касательные напряжения (рис.3). Наиболее интенсивно релаксация напряжений проходит в первые часы. После трёх часов заневоливания релаксация практически прекращается и потеря силы пружины в дальнейшем составляет 0,2-1%.

Расчёты пружин строились таким образом, чтобы после заневоливания высота пружины в свободном состоянии и силовая характеристика соответствовали номиналу, что подтвердило правильность выбранной методики изготовления титановых пружин для работы при повышенных температурах.

Пружины из титанового сплава ВТ16, установленные на шиберном затворе, отработали 150 плавок, что в 15 раз больше по сравнению с пружинами из стали 51ХФА.

По результатам опытной проверки пружины из титанового сплава ВТ16 были рекомендованы для работы при температурах до 300°С на оборудовании ОАО «Петросталь».

ЛИТЕРАТУРА

1. В.П. Белогур, А.Н. Трещевский, С.Ю. Конев «Пружины из титановых сплавов»; Титан №1(14), 2004

2. С.Г. Глазунов, В.Н. Моисеев «Конструкционные тита-новые сплавы» М. «Металлургия», 1974

3. Ю.А. Лавриненко, Е.Г. Белков, В.В. Фадеев «Упрочне-ние пружин», Уфа 2002

Авторы: Белогур В.П., Конев С.Ю., Трещевский А.Н.

Заневоливание пружины что такое

авторский проект Напалкова Александра Валерьевича

ЭКСКЛЮЗИВНЫЕ ГЛАВЫ из книги

Лавриненко Ю.А., Белков Е.Г., Фадеев В.В.

ГЛАВА 1.2. Способы упрочнения и повышения несущей способности и выносливости пружин

Пластическая холодная осадка пружин, навитых с шагом, большим, чем у пружин по ГОСТ, также является последней операцией изготовления. Как правило, осадка производится до соприкосновения витков, при этом деформация наружных волокон сечения витка превышает упругую деформацию на 50. 100%. Осадка производится однократная или трёхкратная без значительной выдержки по времени. При разгрузке осаженной пружины сердцевина её витков, деформированная упруго, стремится освободиться от напряжений и вернуться в исходное положение, что не может осуществиться полностью, так как данный процесс тормозится пластически деформированными наружными слоями витков. В результате такого взаимодействия в упругой части витков сохраняются в ослабленной степени напряжения, возникшие при осадке, в то время как пластически деформированные слои, расположенные ближе к поверхности витков, увлекаются упругой зоной и вновь получают некоторые деформации и напряжения, но по направлению уже противоположные тем, которые они имели при первичном нагружении [4] (см, рис. 1.2). Возникшие таким образом отрицательные остаточные напряжения, складываясь с положительными от рабочего нагружения, уменьшают последние, что позволяет повысить нагрузку пружин в эксплуатации. Иными словами, в упругой области нагружения промежуточные волокна витков, находящиеся на середине радиуса, работают при напряжениях, в два раза меньших, чем наружные. А в момент пластической осадки в них возникают такие же высокие напряжения, как и на наружном волокне, если не учитывать упрочнения. При этом крутящий момент в сечении витка и усилие в пружине значительно возрастают. Известно, что в пружинах малого индекса C = D / d , вследствие значительной кривизны витков, коэффициент концентрации напряжений на внутреннем волокне достигает 1,25. 1,35 [5]. Операция глубокой осадки уменьшает этот коэффициент почти до нуля, т.е. суммарные рабочие и остаточные напряжения, рассчитанные после осадки как для кривого бруса, мало отличаются от напряжений, рассчитанных для прямого бруса [6]. Поэтому упрочняющий эффект при осадке пружины малого индекса С 10.

Дробемётный или дробеструйный наклёп также является одной из последних операций технологического процесса, повышающего динамическую прочность пружин. Из всех методов упрочнения пружин, применяемых в производстве, дробемётный наклёп наиболее распространён. Это объясняется, с одной стороны, высокой эффективностью упрочняющего воздействия и производительностью процесса, а с другой стороны, сложностью геометрии и профиля пружин, затрудняющих применение других методов поверхностного упрочнения, за исключением гидроабразивной обработки. Дробемётная обработка производится на механических дробемётных машинах стальной или чугунной дробью и является более экономичной (по сравнению с гидро- и пневмообработкой), так как создает более широкий и однородный по плотности поток дроби. При дробемётной обработке на поверхности витков создаются двухсторонние остаточные напряжения сжатия, препятствующие раскрытию усталостных трещин и повышающие предел выносливости на 40. 80% [7].

Гидроабразивная обработка осуществляется воздействием на поверхность пружин струёй жидкости, подающейся под давлением и содержащей абразивные зёрна. В результате этого повышается чистота поверхности, получается равномерный наклёп на значительно меньшую глубину, чем при дробемётной обработке, и создаются сжимающие напряжения в тонком поверхностном слое. При этом повышается усталостная прочность и коррозионная стойкость пружин, особенно если они имели необработанную черновую поверхность.

Пескоструйная обработка в струе сжатого воздуха аналогична гидроабразивной, но менее эффективна и создаёт проблемы пылеулавливания.

Кроме вышеприведённых способов упрочнения применяются их комбинации: осадка + дробемётный наклёп; осадка + гидроабразивная обработка и др.

Все рассмотренные методы упрочнения связаны с созданием остаточных напряжений по сечению или на поверхности витков, поэтому после упрочнения пружины не должны подвергаться воздействию высоких температур, снимающих эти напряжения и разупрочняющих пружины.

Способ заневоливания винтовых пружин сжатия

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

В. Н. Шалин и А. М. Епифанов

СПОСОБ ЗАНЕВОЛИВАНИЯ ВИНТОВЫХ ПРУЖИН СЖАТИЯ

Заявлено 6 марта 1959 г. за K 621371 25 в Комитет по делам изобретений и открытий при Совете Министров СССР

При производстве винтовых цилиндрических пружин сжатия обычно применяется операция их заневоливания, проводимая с целью проверки сплошности металла, стабилизации размеров и силовых характеристик пружин, а также с целью создания остаточных напряжений, обуславливающих повышение несущей способности.

Способы заневоливания винтовых пружин сжатия, осуществляемые путем выдержки пружин под нагрузкой, известны.

Основным недостатком этих способов является значительная продолжительность времени выдержки пружин под нагрузкой, а также отсутствие возможности создания остаточных деформаций и повышения несущей способности у пружин, напряжения которых ниже пределов текучести материалов, применяемых для их изготовления.

Предлагаемый способ заневолнвания пружин свободен от этих недостатков. Отличительная особенность этого способа заключается в том, что пружины нагружают силой, вызывающей сжатие соприкасающихся витков до появления заданных остаточных деформаций как самих пружин, так и поверхности витков.

Эта особенность обеспечивает уменьшение времени выдержки пружин под нагрузкой и возможность образования в них остаточных деформаций с низкими напряжениями.

На фиг. 1 и 2 соответственно изображены схемы образования остаточных деформаций по известным и по предложенному способам заневоливания и на фиг. 3 — схема приспособления для сжатия пружин.

Как это видно из схемы, изображенной на фиг. 1, при нагружении

ПРУЖИНЫ С НаПРЯжЕНИЕМ m, (-., (тОЧКа А) Н 1КаКИХ ОСтатОЧ;1ЫХ деформаций и напряжений при разгрузке не образуется и, следовательно, никаких изменений прочности произойти не может. В этом случае остаточный относительный сдвиг a=-m == 0 и остаточная осадка пружины М вЂ” — О.

ОСтатОЧНая ДЕфОРМЯЦИЯ orm, КОТОРая И бУДЕт ХаРаКтЕРИЗОВатЬ ОСаДКУ

М пружины,.в процессе заневоливания.

При предложенном способе заневоливания, сводящемся к добавочному сжатию витыов осевой силой, процесс деформации можно рассматривать протекающим по той же кривой.

Можно заключить, что характерным свойством известных способов заневоливания служит зависимость величин остаточных деформаций от уровней напряжений сдвига, возникающих в момент сжатия пружин до соприкосновения витков.

Поскольку при этом последние напряжения назначаются в широких пределах, постольку и остаточные деформации либо не возникают вообще, либо приобретают случайное, соподчиненное развитие.

С этой точки зрения известные способы не могут служить средством широкого и наиболее полного использования эффекта упрочнения, обеспечиваемого возникновением в металле благоприятной системы остаточных напряжений.

Дополнительная прессовка пружин после момента их сжатия до соприкосновения витков содержит все условия для расчетного определения величин остаточных деформаций.

Одна из возможных схем приспособления для выполнения операции прессовки приведена на фиг. 3.

Добавочное сжатие витков в принципе может быть осуществлено как статическим способом с применением прессов различных конструкций, так и ударным способом с помощью различных копров.

140 кг/мм (больше, ). Остальные параметры опытных образцов, а именно: диаметр проволоки, диаметр пружин, число витков и твердость — были одинаковы.

Перед выполнением прессовки пружины были подвергнуты обычному заневоливанию, причем у первой конструкции при my — — 50 кг!Мм ссадок не наблюдалось и Л11 — — О, в то время, как у второй конструкции при