Зенкер и зенковка в чем разница

Не путайте зенковку с зенкером!

Часто зенкером ошибочно называют другой режущий инструмент — зенковку.

Зенко́вка — многолезвийный режущий инструмент для обработки отверстий в деталях с целью получения конических или цилиндрических углублений, опорных плоскостей вокруг отверстий или снятия фасок центровых отверстий.

Зенковки — используются для зенкования, зенкеры — используются для зенкерования.

Чем отличается зенкование от зенкерования?

Зенкерование и зенкование представляют собой технологические операции, предназначенные для обработки отверстий. Несмотря на схожесть названий, данные операции отличаются по своему назначению и применяемому технологическому инструменту. Зенкерование и зенкование представляют собой различные операции по обработке отверстий.

Зенкование — процесс обработки с помощью зенковки отверстия в детали для образования гнёзд под потайные головки крепёжных элементов (заклёпок, болтов, винтов).

Зенкерование — предназначено для улучшения качества поверхности отверстий, выполненных методами сверления, литья или обработки давлением. Данная операция относится к этапу получистовой обработки и располагается в технологическом процессе между сверлением и развертыванием.

Операции зенкерования и зенкования выполняются на том же технологическом оборудовании, что и сверление. Таким оборудованием может выступать сверлильный станок или универсальный обрабатывающий центр. Также существует возможность зенкования и зенкерования с использованием токарного станка.

Выполнять данные операции с помощью ручного инструмента не рекомендуется в связи с невозможностью обеспечения необходимой точности его позиционирования.

Чем отличается зенкование от зенкерования

Содержание: Скрыть Открыть

Зенкование и зенкерование, несмотря на схожесть названий, являются разными операциями металлообработки с соответствующим инструментом. Схожесть операций в типе обработки и обрабатываемой поверхности. И зенкование, и зенкерование подразумевает механическую обработку резанием внутренней поверхности отверстий. Различия в характере обработки и, соответственно, получаемом результате.

Зенкерование: инструмент и особенности

Зенкерование – это промежуточный процесс обработки отверстий располагаемый, как правило, между сверлением и разверткой. Это получистовая обработка отверстия с целью:

Также зенкерование применяется при обработке отверстий полученных литьём или обработкой давлением.

Обработка производится с помощью зенкера, инструмента внешне похожего на сверло, но имеющего ряд конструктивных отличий. Основные отличия – это увеличенная перемычка между режущими кромками, увеличенное количество рабочих кромок и срезанный угол. Всё это обеспечивает высокую устойчивость зенкера и его соосность с обрабатываемым отверстием. Так, наличие 3-4 режущих кромок обеспечивает плавное распределение сил в зоне контакта зенкера с обрабатываемой деталью. Геометрия режущей части обеспечивает обработку отверстия без съема металла в продольном направлении.

Зенкеры различаются по количеству зубьев (3 или 4) и конструкции – насадные, цельные и вставные. Выбор инструмента зависит от диаметра отверстия. Так, применение вставных зенкеров (с вставными ножами) рекомендуется для отверстий диаметром от 20 мм., цельные применяются для малых диаметров (от 12 мм.).

Для получения более точных и сложных поверхностей используются комбинированные типы инструмента с большим количеством режущих кромок (до 8). При этом сборные зенкеры применяются совместно с другим металлорежущим инструментом – сверлами, развертками и т. д.

Особенности зенкования

Зенкование – это механическая обработка отверстий с целью создания различных геометрических углублений для потайного размещения крепежных изделий. Также она применяется для нарезки внутренних фасок. Для этих целей есть специальный инструмент – зенковка, имеющие различную форму. Выбор зенковки зависит от необходимого конечного результата.

Основные виды зенковок

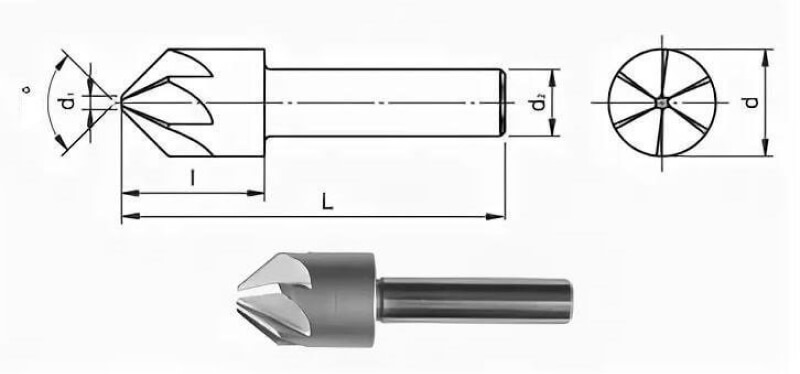

Зенковка состоит из рабочей части и хвостовика со специальной цапфой выполняющей функцию направляющего пояса. Цапфа необходима для контроля соосности в процессе нарезки углублений.

Оборудование

Для зенкования и зенкерования используется, чаще всего, сверлильные станки различного типа. Также может быть использован обрабатывающий центр или токарный станок – практически тоже самое оборудование, на котором выполняются и операции сверления. Для обеих операций не рекомендуется использовать ручной инструмент из-за недостаточной точности позиционирования.

Зенкеры и зенковки, применение и отличия

Для обработки отверстий применяется несколько видов инструментов, в том числе зенкеры, зенковки, цековки. Практика их применения часто сопровождается путаницей в названиях. Например, в тендерной документации встречаются заказы на «конические зенкеры», при этом указывается ГОСТ 14953-80, описывающий конические зенковки. Эти инструменты схожи по конструкции, в применении также есть много общего, поэтому неудивительно, что даже в технической литературе много примеров «вольного» обращения с терминологией.

Официальный источник по терминам ГОСТ 25751-83 «Инструменты режущие. Термины и определения», к сожалению, не дает ответа на вопросы: чем отличается зенкер от зенковки, зенкерование от зенкования и цекования. С этой целью рассмотрим конструкцию и применение каждого из указанных инструментов.

Зенкеры

Определение

В соответствии с ГОСТ 25751-83 «Инструменты режущие, термины и определения» зенкер определяется как «осевой режущий инструмент для повышения точности формы отверстия и увеличения его диаметра». Сразу отметим, что данный вид инструмента не предназначен непосредственно для сверления отверстий. Также отметим, что в определении зенкера ничего не говорится об изменении формы отверстия. Это важная деталь, и она будет полезна в дальнейшем.

Конструкция зенкера

Для описания конструкции зенкеров удобно разделить их два класса – зенкеры с хвостовиками и насадные зенкеры.

Зенкеры с цилиндрическими и коническими хвостовиками

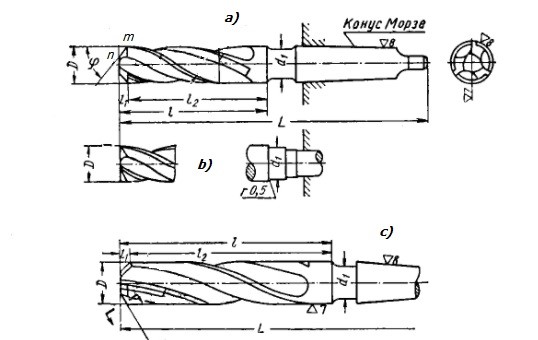

Конструкция таких зенкеров во многом схожа с конструкцией спирального сверла (рис.1).

Рис.1 Зенкер цельный с коническим хвостовиком: а) для сквозных отверстий, в) для глухих отверстий, с) с твердосплавными пластинами

Инструмент так же состоит из рабочей части, соединительной части (шейки) и хвостовой части (хвостовика). Отличие от сверла заключается в форме и количестве режущих кромок на рабочей части. В частности, по ГОСТ 12489-77 у зенкеров по три лезвия на торцевой и цилиндрической поверхности.

Насадные зенкеры

Зенкеры насадные не имеют хвостовой части. Вместо хвостовика для крепления на оборудовании в них предусмотрен внутренний конус для оправки (рис2). Также конструкция этого типа отличается большим количеством лезвий. В цельных насадных зенкерах по ГОСТ 12489-77 предусмотрено четыре зуба и соответственно четыре спиральных канавки. Дальнейшее разбиение насадных зенкеров на типы идентично классу с хвостовиками.

Рис.2 Зенкер насадной: а) цельный, в) с твердосплавными пластинами

Применение зенкеров

Зенкер применяется в технологических операциях зенкерования, направленных на повышение качества отверстий – улучшение чистоты поверхности, получение более точной цилиндрической формы. Соответственно, у зенкера главная часть – это цилиндрический участок рабочей части. С помощью зенкерования отверстия доводят до 4 – 5 класса точности с квалитетом Н11 и чистотой поверхности, соответствующей 5-6 классу. Необходимый результат достигается за счет более высокой жесткости инструмента, а также за счет большего количества лезвий по сравнению со сверлом.

Подчеркнем, что во всех перечисленных ГОСТах описываются зенкеры с рабочей частью исключительно цилиндрической формы. В описаниях конструкций стандартных зенкеров нет формулировок «конический зенкер» и отсутствуют чертежи зенкеров с конической рабочей частью. Т.е. результат применения стандартного зенкера – цилиндрическое отверстие постоянного диаметра.

Зенковки

В ГОСТ 25751-83 «Инструменты режущие. Термины и определения» зенковки определяются как «осевой режущий инструмент для повышения точности формы отверстия и увеличения его диаметра». Как видим, определение ничем не отличается от определения зенкера, что указывает на его неполноту. Определение не дает информации об отличии зенковок от других инструментов, поэтому переходим к краткому описание операции зенкования, чтобы подчеркнуть разницу между зенкерованием и зенкованием.

Технологическая операция зенкования

Зенкование наряду со сверлением, зенкерованием, разверткой входит в список технологических операций по обработке отверстий. Каждая из перечисленных операций имеет свой смысл и определенное назначение. Сверление необходимо для получения отверстий и черновой обработки, зенкерование – получистовая обработка и увеличение диаметра, развертка – чистовая обработка. Во всех случаях акцент сделан на обработке цилиндрической поверхности.

Указанные операции и соответствующие инструменты применяются для обработки как сквозных, так и глухих отверстий. Причем, в случае глухих отверстий сверла и зенкеры не предназначены для обработки торца углубления. Кроме того, сверла и зенкеры не предназначены для изменения цилиндрической формы отверстия в коническую.

Вместе с тем в промышленности существует обширный класс задач, где необходимо качественно снять фаску с входного участка отверстия, получить точное цилиндрическое углубление под болты, шайбы, пружины, прокладки и пр. с одновременной подрезкой торца. Также требуется получение стандартных конических углублений для центровых отверстий, для формирования опорных поверхностей под детали крепежа, обработки конических поверхностей седел клапанов и т.д. Для решения таких задач применяется операция зенковки и разработан специальный инструмент – зенковка.

Конструкция зенковки

Конические зенковки

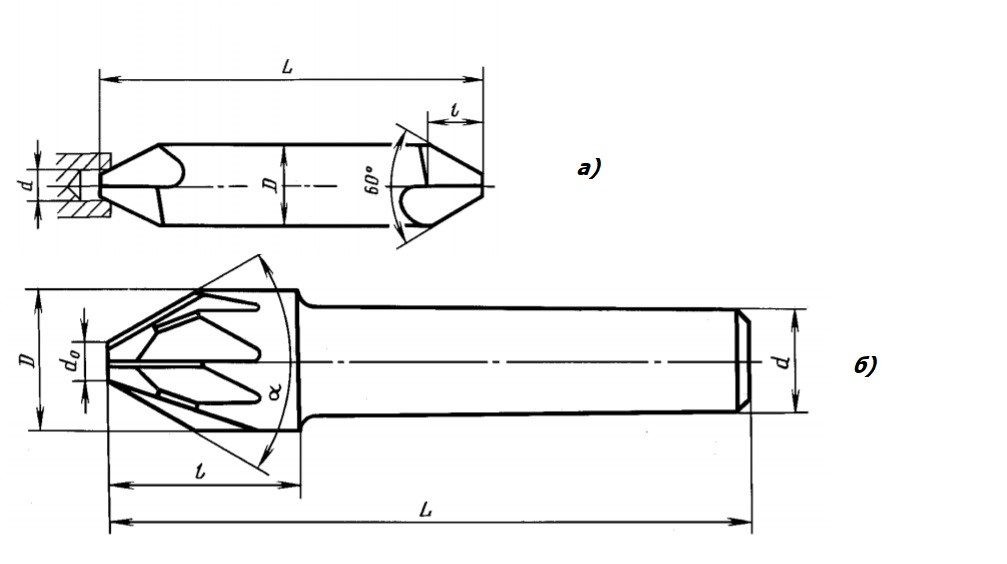

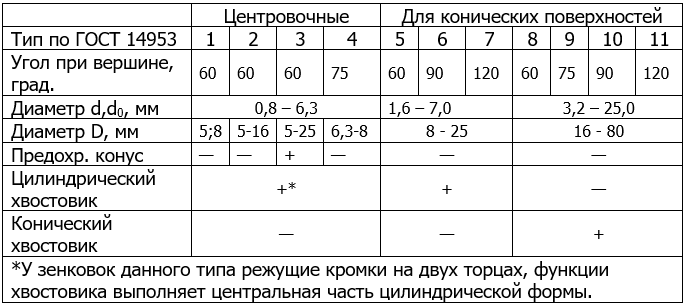

Название инструмента обусловлено формой рабочей части. Конические зенковки применяются для снятия фасок, обработки конических опорных поверхностей, получения центровых отверстий. Инструмент широко применяется, номенклатура стандартизирована. Типы и основные размеры инструментов данного вида описываются в ГОСТ 14953-80 «Зенковки конические. Технические условия». В соответствии с этим нормативом выпускается 4 типа центровочных зенковок и 7 типов для обработки конических опорных поверхностей, всего 11 типов. Классификация в соответствии с назначением приведена в таблице 1, на рис.3 показана коническая центровочная зенковка 2-го типа и зенковка для конических углублений (отверстий) 5,6,7-го типа.

Рис.3. Конические зенковки: а) центровочная 2-го типа, б) для конических опорных поверхностей.

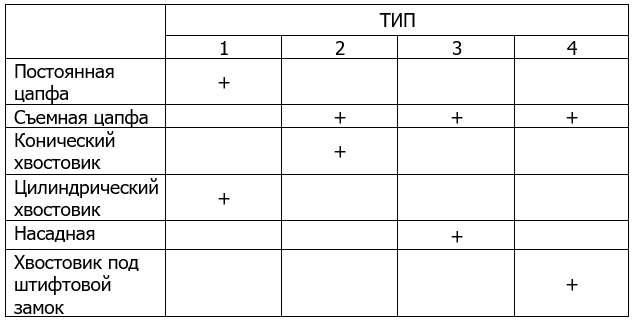

Таблица 1. Типы зенковок

Центровочными зенковками обрабатываются предварительно засверленные1 отверстия диаметром до 8 мм включительно. Конические опорные поверхности создаются на базе отверстий диаметром 1,6 – 25,0 мм. Передний угол стандартных зенковок для обработки конических опорных поверхностей всегда равен нулю, т.е. зубья расположены радиально.

Цилиндрические зенковки

Более правильное название данного вида – цековка. Цилиндрическая зенковка – это «осевой многолезвийный инструмент для обработки цилиндрического и (или) торцового участка отверстия заготовки» (по ГОСТ 25751-73). Инструмент применяется для обработки цилиндрических углублений под шестигранные головки болтов и винтов, шестигранные гайки с шайбами и без шайб, под цилиндрические и полукруглые головки винтов со шлицем и под цилиндрические головки винтов с углублением под ключ «шестигранник».

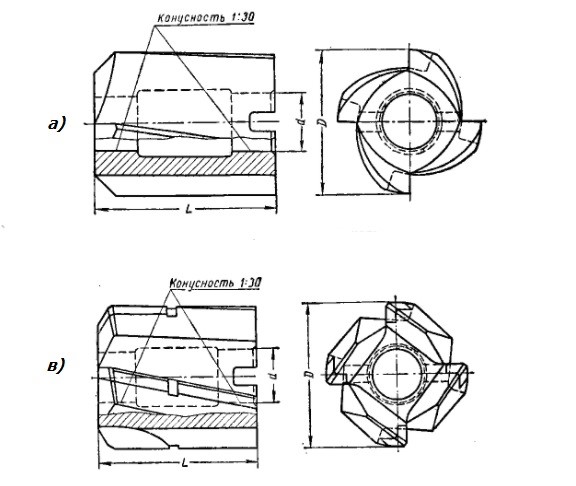

В конструкции цековок всех типов предусмотрена направляющая цапфа (рис. 4). Элемент необходим для устранения радиальных биений в момент зарезки, приводящих к искажению формы отверстия и выкрашиванию режущих кромок. Направляющая цапфа может быть постоянной и сменной. Более предпочтителен инструмент со сменной цапфой, позволяющий замену элемента по мере износа.

Рис.4. Цековки (цилиндрическая зенковка): а) со сменной цапфой, б) с постоянной цапфой

Особенностью конструкции является обратная конусность – диаметр D равномерно уменьшается по направлению к хвостовику. У инструмента из быстрорежущей стали уменьшение идет по всей длине рабочей части со значением 0,08-0,16 мм на 100 мм длины, у инструмента с твердосплавными вставками диаметр снижается по длине пластины 0,05-0,10 мм.

Стандартные цековки по ГОСТ 26258-87 имеют четыре зуба на главной режущей поверхности (торце) и выпускаются четырех типов в зависимости от вида цапфы и способа установки в оборудование.

Все типы цилиндрических зенковок, представленные в табл.2, выпускаются в двух исполнениях: исполнение 1 – цельные и исполнение 2 – с впаянными твердосплавными пластинами.

Заключение

Для исключения ошибок в терминологии следует использовать стандарты для конкретного вида инструментов. Их содержание позволяет сделать ряд выводов:

Разумеется, все сказанное действительно по отношению к стандартным инструментам и технологическим операциям, применяемым в машиностроении. В широкой практике могут применяться нестандартные инструменты, так же, как и стандартные инструменту могут использоваться в разнообразных целях. Например, зенкование может выполняться с помощью обычного сверла.

Чем отличается зенкер от зенковки

При обработке металлических заготовок часто используются созвучные по названию инструменты: зенкер и зенковка. Оба применяются после сверла. Но операции, которые выполняют инструменты, различны. О назначении, отличиях зенкера и зенковки — в этой статье.

Как устроен зенкер

Зенкер описан в стандарте ГОСТ 12489-71, который был принят в Советском Союзе в 21971 году. Он представляет собой режущий инструмент с несколькими режущими плоскостями. Зенкер используется для:

Улучшение качества обработки отверстий. Этот инструмент используется после применения сверла. За счет использования нескольких режущих элементов и их особой формы качество обработки отверстия у зенкера на уровне 6-7 класса. Это заметно лучше, чем у сверла.

Увеличения диаметра выполненных в металлической заготовке отверстий. При этом происходит чистовая доводка их внутренней поверхности. Речь идет об увеличении диаметра на десятые доли миллиметра. Для более серьезных операций последовательно используют сверла большего размера.

Чем больше режущих поверхностей у инструмента, тем более высокое качество обработки металла достигается. Допускается проводить отверстие несколькими зенкерами разных диаметров для увеличения его диаметра.

Принципиально можно выделить три части зенкера:

Хвостовик. Служит для закрепления в патроне. Имеет коническую форму.

Рабочая часть. Она погружается в отверстие. Служит для резки металла и эвакуации стружки от места резки. Состоит из режущей части с несколькими плоскостями и калибрующей — для центровки инструмента в отверстии.

Изготавливаются инструменты этого класса из быстрорежущей стали. Режущий блок может быть цельным или иметь наплавные элементы.

Зенкерование может выполняться на:

Сверлильных станках. Зенкер имеет хвостовик для закрепления в стандартном патроне. Это облегчает последовательное использование инструментов. Сначала сверлом выполняется само отверстие. Затем зенкером доводится качество его обработки.

Токарные станки. Такое закрепление позволяет зенкеру работать, например, с торцевыми отверстиями в круглых заготовках. При этом вращается сама деталь. Зенкер устанавливается неподвижно.

Расточные станки. Используются для работы с крупными заготовками.

Агрегатные станки. Могут использовать несколько сверл и зенкеров разного диаметра для последовательного применения.

Фрезерные станки: горизонтальные и вертикальные. Используется для точного зенкерования в закрепленных корпусных деталях.

Как работает зенковка

Этот инструмент используется для обработки кромок отверстия. У зенковки также несколько режущих поверхностей, но расположенных на конусе. Инструмент позволяет выполнить углубления под установку болтов с потайной головкой, которые, в частности, описывает ГОСТ 7785-81. Они имеют конусную нижнюю поверхность под угол 90° или 60°. Международный стандарт — DIN, также включает такие болты. Реже используются зенковки с конусом 30° и 120°.

Еще одно применение зенковки — снятие фасок с кромки отверстия. Классическая схема инструмента приведена на картинке ниже.

Фото взято из интернета

Зенковка имеет хвостовик для закрепления в стандартном патроне. На приведенной схеме шесть режущих элементов, расположенных по конусу.

В случаях, когда зенковка отверстия с лицевой стороны невозможна, применяется обратная модель инструмента. В нем режущая часть развернута в сторону хвостовика. Также есть вариант со складывающимся режущим блоком.

Зенковки могут использоваться и для других материалов. Например, часто используемый вариант — для дерева или пластика. Цель та же — выполнение конусных углублений для размещения болтов со скрытой головкой. Такие часто применяются в мебельном производстве.

Зенковки по дереву нельзя применять по металлу. В их режущих элементах используется менее прочный материал. К тому же, они имеют разную конструкцию. Зенковки для работы по дереву могут иметь направляющее сверло. Их часто используют для скрытой установки саморезов за одну операцию. Сверло выполняет отверстие, режущий конусный блок – углубление под шляпку.

Фото взято из интернета

На рисунке виден ключ шестигранник. Он используется для замены направляющего сверла. Одна зенковка может применяться для саморезов разного диаметра. Это позволяет держать в наборе одну зенковку и несколько сменных сверл.

Отличия зенкера и зенковки

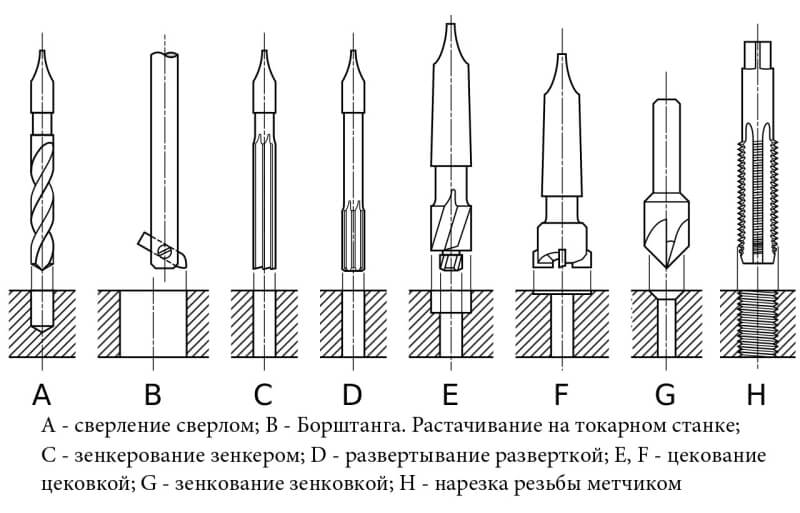

Понятия часто путают. Поиск в интернете по запросу «зенкер» выдает в одной выборке и сам этот инструмент, и зенковки. Тем не менее отличия существенные. Чтобы понять разницу между инструментами, приведем схему выполнения и последующей обработки отверстий в металлических деталях, взятую из учебника.

На этом рисунке видно, что:

Зенкер (C) используется для сквозного прохождения через отверстие. Например, для увеличения его диаметра или улучшения качества обработки. Зенковка (G) выполняет углубления. Но сквозь отверстие не проходит.

Зенкерование повышает качество обработки металла до 6-7 класса. Зенковка (G) для этого не предназначена. Она не улучшает качество обработки металла на всем протяжении отверстия, так как погружается в него только частично.

Зенковка (G) позволяет выполнять углубления под установку болтов с потайной головкой. Но не увеличивает качество обработки самого отверстия. Зенкер для этой операции не применим.

На рисунке выше есть еще одна разновидность зенковки — цековка (E, F). Ее выделяют отдельно. Цековка выполняет цилиндрическое углубление с плоским дном. Оно нужно для установки опор, шайб и винтов с плоской поверхностью потайной головки.

Автор статьи: техник-технолог Чулков Вячеслав Александрович

Зенкер или зенковка?

Очень схожие слова и потому, многие воспринимают эти инструментами схожими по назначению. Но, увы, это далеко не так. Несмотря на схожесть зенкер и зенковка кардинально отличаются друг от друга как внешне, так и по назначению. Так в чем же отличие?

Чтобы разобраться в отличии, необходимо в первую очередь понимать, что эти инструменты участвуют в разных процессах обработки металлах. А именно, зенкеры используются для зенкерования, а зенковка – для зенкования (простите уж за тавтологию). Далее более подробно.

Процесс зенкерования.

Зенкерование — вид механической обработки резанием, в котором с помощью специальных инструментов производится обработка цилиндрических и конических отверстий в деталях с целью увеличения их диаметра, повышения качества поверхности и точности. Также зенкерование применяется при обработке отверстий, полученных литьём или обработкой давлением. Зенкерование является получистовой обработкой резанием.

По конструкции зенкеры бывают цельными или насадными, могут иметь различные направления угла спирали (правое, левое, прямое). Выбор инструмента зависит от диаметра отверстия. Так, применение вставных зенкеров (с вставными ножами) рекомендуется для отверстий диаметром от 20 мм., цельные применяются для малых диаметров (от 12 мм.).

Говоря более простым языком, зенкерование – это промежуточный процесс обработки отверстий располагаемый, как правило, между сверлением и разверткой. Это получистовая обработка отверстия. Для получения более точных и сложных поверхностей используются комбинированные типы инструмента с большим количеством режущих кромок (до 8). При этом сборные зенкеры применяются совместно с другим металлорежущим инструментом – сверлами, развертками и т. д.

Процесс зенкования.

Зенкование – это процесс обработки отверстий в деталях с целью получения конических или цилиндрических углублений, опорных плоскостей вокруг отверстий или снятия фасок центровых отверстий. Применяется для обработки просверлённых отверстий под головки болтов, винтов и заклёпок.

По конструкции зенковки отличаются по виду. В основном цилиндрические и конические (с углами 90 и 120 гр.)

Для того, чтобы увидеть детальную разницу обрабатываемых отверстий и подобрать необходимый инструмент, посмотрите следующую схему.

А – сверление сверлом, В – Борштанга. Растачивание на токарном станке, С – зенкерование зенкером, D – развертывание развёрткой, E,F – цекование цековкой, G – зенкование зенковкой, Н – нарезка резьбы метчиком.

В “Волга АС” Вы можете приобрести весь спектр металлорежущего инструмента со склада и под заказ.