Зола уноса что это

Зола уноса что это

Документация ЗШМ

Советы технолога

Информация для технологов

Партнеры

Зола – уноса

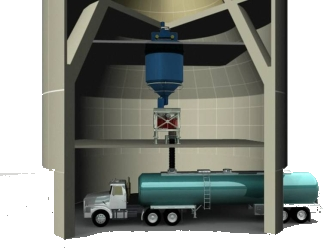

Зола-уноса является тонкодисперсным материалом, который, состоит из частичек размером до 0,14 мм, образуется в результате сжигания твердого топлива на ГРЭС, после чего улавливается электрофильтрами и в сухом состоянии при помощи пневмотранспорта поступает в силосы накопители.

|  |

Состав и строение золы зависят от многих факторов, таких как вид сжигаемого топлива, его зольность, тонкость помола при его подготовке, химический состав минеральной части топлива и т.д.

Зола-уноса применяется:

Для улучшения свойств тяжелых бетонов: взамен части песка, как самостоятельный компонент и вместо части цемента.

При производстве легких бетонов. При подготовке оснований автодорог используются малоцементные бетоны. Зола-уноса также используется в шлакосиликатных бетонах, которые применяют для ремонта дорог, аэродромов, мостов, а также при устройстве полов, стойких к кислоте, в химических цехах, животноводческих комплексах, металлургических производствах.

При производстве пенобетона, введение её в пенобетонную смесь повышает агрегативную устойчивость смеси в период между началом и окончанием схватывания цементного теста, что позволяет предотвратить перемещение компонентов и предупредить негативное влияние на формирование структуры.

Зола-уноса легко заменяет цемент в производстве строительных растворов, товарных бетонов, готовых изделий. Она применяется в качестве добавки к цементу, при этом не снижая его активность, используется в приготовлении бетонов для строительства дорог, а также в качестве добавки к глине во время изготовления черепицы и кирпича.

Удобоукладываемость.

Влияние золы уноса тем больше, чем частицы мельче (в цементах на золе-уносе удельная поверхность частиц достигает 5000 см2/г). В каждом отдельном случае имеется оптимальная дозировка золы, которая позволяет получить наилучшую удобоукладываемость. Оптимум определить легко – строим график, где по оси абсцисс отложена дозировка золы в процентах, а по оси ординат пластичность смеси, определенная испытанием на расплыв на встряхивающемся столике

Таким образом, введение золы в состав смеси позволяет снизить расход воды затворения при той же удобоукладываемости, повысить однородность и плотность бетонной смеси на основе цемента М-500 и улучшить ее укладку, создать наилучшие условия для распалубки.

Добавление золы к бетонной смеси (в пределах 30—100 кг/м3) позволяет улучшить ее гранулометрию и в конечном итоге скорректировать состав песков, в которых не хватает мелких фракций. Зола может даже заменить часть песка (например на 20—30%). Введение золы в условиях стройки особенно целесообразно при наличии жесткой, тощей смеси с небольшим расходом цемента. Повышенное содержание золы способствует ускорению сроков схватывания, которые можно регулировать и с помощью добавок в холодное время года. Сроки схватывания заметно изменяются при нормальной температуре (20±5°С) у смесей одинаковой пластичности при содержании золы до 20—30%. Последние исследования показали, что существуют весьма эффективные ускорители твердения, применяемые в холодное время года, которые позволяют сократить сроки схватывания и повысить механическую прочность в самом раннем возрасте. Среди них наилучшим образом себя зарекомендовали алюминат натрия 2 Na20-Al203 и каустическая сода NaOH. Эти добавки применяются в пределах 0,2—0,5% в пересчете на натрий. Более высокое содержание алюмината или силиката натрия вызывает своего рода желатинирование в промежутках, заполненных водой. Подобное изменение порога сдвига может оказаться полезным при изготовлении бетонных изделий с немедленной распалубкой.

Уменьшение теплоты гидротации.

Теплота гидратации, выделяемая в процессе схватывания, уменьшается пропорционально содержанию золы. Это свойство представляет интерес при бетонировании массивных конструкций в жаркое время года.

Капиллярное поглощение и морозостойкость.

Капиллярное водопоглощение с добавлением к цементу золы-уноса повышается примерно на 10—20% на каждые 10% золы. Лабораторными испытаниями было установлено, что морозостойкость при этом немного снижается. Это уменьшение весьма незначительно при содержании 20% золы и не превышает допустимых пределов при равной удобоукладываемости теста. Известно, впрочем, что морозостойкость можно улучшить посредством воздухововлечения. Наилучшая защита затвердевшего бетона от замораживания— введение воздухововлекающих добавок. В целом цементы на золах уноса требуют несколько более высокой добавки для получения того же количества вовлеченного воздуха. Причина, несомненно, заключается в поглощении золой части поверхностно-активной добавки (углерод золы фиксирует гидрофобную область поверхностно-активных молекул).

Стойкость в агрессивной воде.

Можно констатировать, что применение цементов, на 20% состоящих из зол, или введение золы-уноса в бетонную смесь повышает стойкость материала в агрессивных водах при полном погружении (в морской или сульфатной воде). Это повышение объясняется тонкодисперсностью золы, увеличением абсолютного объема вяжущего, присутствием в небольших количествах извести и, главное, уменьшением содержания трехкальциевого алюмината клинкера (главного элемента, способствующего разрушению под воздействием сульфатов).

Заключение о преимуществах и недостатках применения зол-уноса.

Применение золы-уноса дает следующие преимущества: снижение стоимости вяжущего; некоторое улучшение помола; некоторое повышение конечной прочности; улучшение удобоукладываемости, облегчение распалубки; уменьшение усадки и снижение начального тепловыделения при гидратации; удлинение срока трещинообразования при испытании по методу кольца; повышение стойкости к чистым и сульфатным водам; снижение объемной массы бетона; повышение огнестойкости и сопротивления тепловому удару; меньший расход клинкера и удешевление вяжущего.

Среди недостатков применения золы следует отметить изменение цвета цемента (это относится к золам с высоким содержанием недожога, но на современных угольных электростанциях это содержание весьма невелико); снижение начальной прочности, особенно при низких температурах, хотя цемент с золой можно подвергать более тонкому помолу, несколько уменьшая расход воды при той же удобоукладываемости (в настоящее время известны весьма эффективные добавки-ускорители); снижение морозостойкости, хотя имеются средства для ее повышения (воздухововлекающие добавки). Кроме того, применение золы увеличивает число составляющих смеси, подлежащих контролю.

В заключение следует отметить, что преимущества золы-уноса далеко превосходят значение указанных выше недостатков.

Зола уноса

Зола уноса – это побочный продукт, образующийся в результате сгорания угля и других видов твердого топлива. Находясь в пылевидном состоянии, он попадает на электрические фильтры и специальное улавливающее оборудование для сбора.

По определению это рыхлые тонкодисперсные материалы, имеющие размеры около 0,14 мм. После прохода по фильтрационным устройствам вторсырье при помощи пневматического транспорта накапливается в зольных силосах.

Для чего нужна зола

В промышленных и строительных отраслях значение продукта велико. В область применения золы уноса входит:

Характеристики

Продукт образуется из минеральной части твердого топлива. Предпочтительнее использовать частицы, полученные и хранящиеся сухим методом. Свыше 65% материала составляют стекловидные алюмосиликаты. Они выглядят, как микроскопические частички (100 мкм) сфероидной формы. Основные технические свойства золы задают именно они. Эти шарики отличаются повышенной гидравлической активностью. По этой причине твердеют сразу после контакта с оксидами кальция. Этому способствуют и прошедшие гидратацию остатки глины.

Если в минералах присутствует существенное количество карбонатов, конечный продукт может содержать слабоосновные силикаты и алюминаты, которые легко вступают во взаимодействие с водой.

Показатели дисперсности колеблются от одной до четырех тысяч см2/г. Они задаются параметрами удельной поверхности и часто приближаются к показателям цемента. От этого напрямую зависит насыпная плотность и гигроскопичность.

Разновидности

Различают тонкодисперсные, средние и грубые золы. Также принято разделять уносные золы на продукты с высоким (более 20%) и низким (менее 20%) содержанием оксидов кальция. Смеси, в которых много кальция низкосульфатные и сульфатные. Первые образуются при переработке торфа, кокса и угля, а вторые при сгорании сланцевых пород.

Особенности материала

Вне зависимости от типов и конкретного назначения зола исключает риск возникновения усадочной деформации. Это происходит по причине низкой водопотребности полученной смеси. Материал вытягивает из цемента лишние щелочи, которые могут быть потенциальными адсорберами. Впоследствии они превращаются в устойчивые алюмосиликаты. Благодаря этому же процессу устраняется ползучесть бетона.

Зола уноса что это

Документация ЗШМ

Советы технолога

Информация для технологов

Партнеры

Производителям цемента

В России ЗШМ наиболее часто применяются на цементных заводах в качестве алюмосиликатного компонента сырьевой смеси портландцементного клинкера и активной минеральной добавки при его помоле. В соответствии с ГОСТ 10178–85 зола-унос может вводиться в состав портландцемента в количестве до 20 %, шлакопортландцемента − не более 10 %, а в состав пуццоланового портландцемента – до 40 % от массы вяжущего. Портландцемент с добавкой золы отличается от обычного портландцемента более длительным нарастанием прочности и меньшей скоростью твердения в начальные сроки, повышенной водопотребностью и сульфатостойкостью, пониженными тепловыделением, деформациями усадки и набухания, морозостойкостью.

Согласно ТУ 3470–10347–92 в качестве компонента сырьевой смеси клинкера и активной минеральной добавки в цементе могут использоваться зола-унос, шлак и золошлаковый материал, удовлетворяющие следующим требованиям:

влажность – не более 15 %;

удельная поверхность – не менее 200 м2/кг;

в основной золе содержание свободного СаО не долж-но превышать 10 %;

содержание хлоридиона – не более 0,10 %;

при использовании в качестве сырьевого компонента потери массы при прокаливании в ЗШМ должны быть не более 16 %,

содержание в них щелочей (Nа2О+К2О) – не более 4 %,

сернистых соединений в пересчете на SO3 – не более 4 %;

при использовании в качестве минеральной добавки в цементе потери массы при прокаливании ЗШМ долж-ны быть не более 5 %,

содержание в них щелочей (Nа2О+К2О) – не более 2 %,

в кислых и основных ЗШМ содержание сернистых соединение в пересчете на SO3 – не более 2 и 6 %, соответственно;

конец схватывания известково-зольного теста – не позднее 7 суток;

образец известково-зольного камня после 3 суток твердения является водостойким;

цементы с добавкой ЗШМ выдерживают испытание на равномерность изменения объема по ГОСТ 310.3–76.

По новому стандарту на общестроительные цементы ГОСТ 31108–2003, гармонизированному со стандартом ЕN 197–1, в качестве минеральной добавки могут быть использованы топливные золы-унос кислого и основного состава в портландцементе с минеральными добавками типа ЦЕМ II в количестве 6…20 %, композиционного портландцемента − не более 14 %, пуццоланового цемента типа ЦЕМ IV − от 21 до 35 % от массы цемента. Кроме того, зола-унос может использоваться в составе цементов, наряду с другими минеральными добавками, также в качестве вспомогательного компонента в количестве не более 5 % от массы цемента. Данный стандарт не предусматривает применение в качестве минеральной добавки отвальной золошлакового материала.

ГОСТ 31108–2003 регламентирует требования к основным и вспомогательным компонентам цементов, в том числе к активным минеральным добавкам. Зола-унос, применяемая в качестве минеральной добавки, должна удовлетворять следующим требованиям по составу и свойствам:

в кислой золе содержание реакционноспособного SiO2 должно быть не менее 25 %,

реакционноспособного СаО − менее 10 %,

количество свободного оксида кальция − не более 1 %.

В основной золе содержание реакционноспособного СаО должно быть менее 10 %, а при количестве реакционно-способного СаО от 10 до 15 % содержание в ней реакционноспособного SiO2 − не менее 25 %;

потери массы при прокаливании в течение 1 ч − не более 5 %.

Золы-унос, характеризуемые потерями массы при прокаливании от 5 до 7 %, применяют при условии выполнения цементными бетонами и растворами требований к долговечности, особенно по морозостойкости, с учетом климатических факторов района их использования;

различие между пределом прочности при сжатии цемента с золой-унос и цемента с кварцевым песком (t-критерий Стьюдента) − не менее 2,07;

конец схватывания золоизвесткового теста − не позднее 7 суток;

Зола уноса что это

Документация ЗШМ

Советы технолога

Информация для технологов

Партнеры

Производителям бетонов и растворов

При производстве бетонных смесей и строительных растворов в качестве минеральной добавки, частично заменяющей цемент, а также для частичной или полной замены мелкого заполнителя могут использоваться зола-унос и золошлаковый материал. Наиболее эффективно применение золы-унос в бетонах низких классов (до В20), в частности в бетонах, применяемых для строительства плотин, фундаментов, оснований. Количество вводимой золы колеблется от 30 до 90 кг на 1 м3 бетонной смеси.

Качество применяемой в бетонах и строительных растворах золы-унос должно соответствовать требованиям ГОСТ 25818–91, золошлакового материала – ГОСТ 25592–91. ГОСТ 25818–91 распространяется на золу-унос, которая применяется в качестве компонента для изготовления тяжелых, легких, ячеистых бетонов и строительных растворов, а также в качестве тонкомолотой добавки для жаростойких бетонов и минеральных вяжущих для приготовления смесей и грунтов в дорожном строительстве. Стандарт не распространяется на золу от сжигания горючих сланцев. ГОСТ 25592–91 устанавливает требования к золошлакового материала, применяемой в качестве заполнителя для тяжелых и легких бетонов сборных и монолитных бетонных и железобетонных конструкций зданий и сооружений. Данный стандарт не разрешает использовать золошлаковые материалы в качестве заполнителя в бетонах гидротехнических сооружений, дорожных покрытий, труб, шпал, опор линий электропередач и в конструкциях из специальных бетонов.

В соответствии с ГОСТ 25818–91 золы-унос по виду сжигаемого угля подразделяют на антрацитовые (А), образующиеся при сжигании антрацита, полуантрацита и тощего каменного угля; каменноугольные (КУ), образующиеся при сжигании каменного угля; буроугольные (Б) – от сжигания бурых углей. По химическому составу золы подразделяют на типы: кислые (К) – антрацитовые, каменноугольные и буроугольные, содержащие оксид кальция по массе до 10 %; основные (О) – буроугольные, содержащие СаО более 10 %. Однако, такая классификация не отражает имеющиеся особенности химического состава буроугольных зол с высоким содержанием СаО. Поэтому, для буроугольных зол необходимо ввести дополнительный тип − высокоосновные, содержащие СаО более 40 %.

Золы-унос в зависимости от качественных показателей делят на четыре вида:

I – для железобетонных конструкций и изделий из тяжелого и легкого бетона;

II – для бетонных конструкций и изделий из тяжелого и легкого бетона, строительных растворов;

III – для изделий и конструкций из ячеистого бетона;

IV – для бетонных и железобетонных изделий и конструкций, применяемых при строительстве гидротехнических сооружений, дорог, аэродромов и др.

Для изготовления тяжелых и легких бетонов, строительных растворов золы-унос применяют для снижения расхода цемента и заполнителей, улучшения технологических свойств бетонных и растворных смесей, повышения качества бетонов и растворов. При изготовлении ячеистых бетонов кислые золы следует использовать в качестве кремнеземистого компонента смеси, а также с целью экономии цемента в неавтоклавных бетонах. Основные золы с содержанием СаО не менее 30 % рекомендуется применять в качестве минеральной добавки в цементе или компонента другого вяжущего при изготовлении строительных бетонов и растворов, в качестве вяжущего для частичной замены извести или цемента в ячеистых бетонах автоклавного и неавтоклавного твердения. В конструкционно-теплоизоляционных бетонах кислую золу следует использовать для частичной или полной замены пористых песков и снижения плотности бетона. Для конструкций подводных и внутренних зон гидротехнических сооружений следует применять кислую золу IV вида.

Оптимальное содержание золы в тяжелых, легких, ячеистых бетонах и строительных растворах устанавливают в результате подбора составов на конкретных материалах при условии обеспечения требуемых показателей качества бетона и раствора в изделиях, конструкциях и коррозионной стойкости арматуры. В целях обеспечения коррозионной стойкости ненапрягаемой арматуры в железобетонных конструкциях, эксплуатируемых в не агрессивных средах, содержание кислой золы в бетоне не должно превышать по массе расход портландцемента. Возможность увеличения содержания золы в бетонах устанавливают после проведения исследований по коррозионной стойкости арматуры, деформативным свойствам и долговечности бетонов, выполненных на конкретных материалах.

Качественные показатели зол-унос для строительных бетонов и растворов должны соответствовать требованиям, указанным в табл.

| № | Наименование показателя | Вид угля | Значение показателя для вида золы | |||

| I | II | III | IV | |||

| 1 | Содержание оксида кальция, мас. %: | |||||

| – кислая зола, не более | Для всех | 10 | 10 | 10 | 10 | |

| – основная зола, более, | Бурый | 10 | 10 | 10 | 10 | |

| в том числе свободного СаО, не более: | ||||||

| – кислая зола | Для всех | – | – | – | – | |

| – основная зола | Бурый | 5 | 5 | – | 2 | |

| 2 | Содержание оксида магния, мас. %,не более | Для всех | 5 | 5 | – | 5 |

| 3 | Содержание сернистых и сернокислых соединений в пересчете на SO3, мас.%, не более: | |||||

| – кислая зола | Для всех | 3 | 5 | 3 | 3 | |

| – основная зола | Бурый | 5 | 5 | 6 | 3 | |

| 4 | Содержание щелочных оксидов впересчете на Nа2О, мас. %, не более: | |||||

| – кислая зола | Для всех | 3 | 3 | 3 | 3 | |

| – основная зола | Бурый | 1,5 | 1,5 | 3,5 | 1,5 | |

| 5 | Потери массы при прокаливании, мас. %, | |||||

| не более: | ||||||

| – кислая зола | Антрацит | 20 | 25 | 10 | 10 | |

| Каменный | 10 | 15 | 7 | 5 | ||

| Бурый | 3 | 5 | 5 | 2 | ||

| – основная зола | Бурый | 3 | 5 | 3 | 3 | |

| 6 | Удельная поверхность, м2/кг,не менее: | |||||

| – кислая зола | Для всех | 250 | 150 | 250 | 300 | |

| – основная зола | Бурый | 250 | 200 | 150 | 300 | |

| 7 | Остаток на сите № 008, мас. %,не более: | |||||

| – кислая зола | Для всех | 20 | 30 | 20 | 15 | |

| – основная зола | Бурый | 20 | 20 | 30 | 15 | |

Влажность золы должна быть не более 1 %. Золы-унос в смеси с портландцементом должны обеспечивать равномерность изменения объема при кипячении в воде, основные золы III вида – в автоклаве.

При производстве ячеистого бетона золу-унос используют в качестве вяжущего вещества и кремнеземистого компонента бетонной смеси. По ГОСТ 25485–89 для производства ячеистого бетона в качестве вяжущего вещества может применяться основная зола, содержащая общего СаО не менее 40 %, в том числе свободного СаО – не менее 16 %, SО3 – не более 6 %, сумму оксидов К2О и Nа2О – не более 3,5 %. При использовании золы-унос в качестве кремнеземистого компонента бетонной смеси она должна содержать не менее 45 % SiO2, не более 10 % СаО, не более 3 % К2О+Nа2О, не более 3 % SО3.

Ранее в инструкции по изготовлению изделий из ячеистого бетона СН 277-80 к золам предъявляли следующие требования. Основные золы от сжигания горючих сланцев и бурых углей должны иметь химический состав: содержание общего СаО – не менее 30 %, в том числе свободного СаО – 15…25 %; содержание оксида SiO2 – 20…30 %, оксида SО3 – не более 6 %, сумма окси-дов К2О и Nа2О не более 3 %. Удельная поверхность зол-унос должна быть в пределах от 300 до 350 м2/кг.

Кислая зола-унос должна иметь стекловидных и оплавленных частиц не менее 50 %, потери массы при прокаливании для буроугольной и каменноугольной соответственно не более 3 и 5 %, удельную поверхность для буроугольной и каменноугольной соответственно не менее 400 и не более 500 м2/кг. Зола-унос должна выдержать испытания на равномерность изменения объема.

По ГОСТ 26644–85 из шлаков от сжигания твердого топлива могут быть получены фракционированный щебень с размером зерен 5–10, 10–20 и 5–20 мм, шлаковый песок с размером зерен до 5 мм,рядовой несортированный шлак с размером зерен до 20 мм. Требования к зерновому составу фракционированного щебня, шлакового песка и рядового шлака приведены в табл.

| Наименование показателя | Величина показателя для различных материалов | ||

| Фракциониро-ванный щебень | Шлаковый песок | Рядовой несортиро-ванный шлак | |

| Полные остатки на ситах с диаметром отверстий, соответствующего наименьшему номинальному размеру зерен фракций, мас. % | 90–100 | – | – |

| Полные остатки на ситах с диаметром отверстий, соответствующего наибольшему номинальному размеру зерен фракций, мас. % | до 10 | до 10 | до 10 |

| Содержание зерен, проходящих через сито № 0315, мас. %, не более | 5 | 20 | 10 |

Насыпная плотность щебня из плотного шлака, применяемого для тяжелого бетона, должна быть не менее 1000 кг/м3, шлакового песка из плотного шлака – не менее 1100 кг/м3. В зависимости от насыпной плотности щебень из пористого шлака, применяемый для легкого бетона, подразделяют на марки 500, 600, 700, 800, 900 и 1000, песок – на марки 600, 700, 800, 900, 1000 и 1100.

Потери массы при прокаливании в плотных шлаковых щебне и песке не нормируют, а в пористых камен-ноугольных и буроугольных шлаках они не должны превышать значений, соответственно, при использовании заполнителей в бетоне 7 и 3 %, в железобетонных изделиях – 5 и 3 %. Содержание сернистых и сернокислых соединений в пересчете на SO3 в шлаковом щебне и песке не должно превышать 3 %, свободного СаО – 1 %.

Щебень должен обладать устойчивой структурой: потери массы шлака при определении стойкости против силикатного и железистого распадов соответственно не должна превышать 8 и 5 %.

Морозостойкость шлакового щебня должна характеризоваться потерей массы не более 8 % при 15 циклах попеременного замораживания и оттаивания для пористого щебня и 100 циклов – для плотного щебня. В щебне и песке не должно быть посторонних засоряющих примесей (растительные остатки, грунт, кирпич и т.п.).

К вредных компонентам в составе золы и шлака относятся соединения серы, несгоревшие частицы твердого топлива (кокс и полукокс), свободные оксиды кальция и магния, особенно в крупнокристаллическом или пережженном состоянии, оксиды щелочных материалов. Кроме того, отрицательное действие на их свойства оказывает наличие в золе и шлаке неустойчивых фаз, приводящих к разрушению частиц золы или гранул шлака в результате объемных изменений необожженного глинистого вещества, присутствующего в шлаках низкотемпературного сжигания. Глинозем другой разновидности (дегидратированный) способен к регидратации и вызывает объемные изменения шлака. Вредное влияние на деформационные свойства строительных материалов и изделий на основе золошлаков оказывают сульфиды железа, окисляющиеся при совместном воздействии воздуха и воды.

В соответствии с ГОСТ 25592–91 к угольному золошлаковому материалу, применяемой в качестве заполнителя для тяжелых и легких бетонов сборных и монолитных бетонных и железобетонных конструкций, предъявляются следующие технические требования.