Инженер пср что это

Производственная система «Росатома»

Производственная система «Росатома» (ПСР) – это культура бережливого производства и система непрерывного совершенствования процессов для обеспечения конкурентного преимущества на мировом уровне.

В основе ПСР лежат пять принципов, которые призывают сотрудников быть внимательными к требованиям заказчика (не только по отношению к конечному потребителю, но и к участку-потребителю, цеху-потребителю и даже последующему оператору); решать проблемы на месте их возникновения; встраивать качество в процесс, не производить брак; выявлять и устранять любые потери (излишние складские запасы, межоперационные заделы, время простоя, лишние перемещения и т.д.); быть примером для коллег.

Эти принципы были сформулированы на базе лучших образцов отечественного и зарубежного опыта, в частности, системы научной организации труда, производства и управления (НОТПиУ) Министерства среднего машиностроения СССР и Toyota Production System японской автомобильной компании «Тойота». Производственная система «Росатома» нацелена на выполнение стратегических целей Госкорпорации, а отраслевые ПСР-проекты направлены на рост производительности, снижение себестоимости и повышение качества продукции. Знание и умение применять инструменты ПСР является обязательным условием для профессионального и карьерного роста сотрудников атомной отрасли.

В начале 2015 года было принято решение о применении системного подхода в развертывании ПСР на предприятиях: декомпозиции целей до уровня начальника участка, оптимизации производства основных продуктов предприятия (производственные потоки), реализации ПСР-проектов, обучении и мотивации сотрудников. К 2017 году контур системного развертывания вырос с 10 до 23 ПСР-предприятий. В 2020 году их уже стало 36.

Согласно концепции развития Производственной системы «Росатом» все предприятия, на которых ведется комплексное развертывание системы, делятся на три уровня: «Лидер ПСР», «Кандидат ПСР» и «Резерв ПСР». Предприятия – «Лидеры ПСР» получают пакет привилегий (приезды бизнес-тренера на предприятие, возможность поездок работников для обмена опытом на зарубежные и российские передовые предприятия, семейные путевки, сертификаты на обучение в Корпоративной академии Росатома, участие в проекте «Дизайн рабочего пространства» и др.).

В настоящее время внедрение ПСР на предприятиях отрасли уже позволило достичь существенной экономии, сокращения товарных запасов на складах и сроков планово-предупредительных ремонтов на российских атомных станциях.

Три вагона вместо шести: Как ПСР изменила жизнь инженера и помогла снизить затраты завода

Успешно реализованный на реакторном заводе проект Производственной системы Росатома (ПСР) послужил Вячеславу Щепко поводом для написания этого эссе. Как инженер-технолог технического отдела РЗ, он входил в рабочую группу по внедрению ПСР – системы, которая, по словам Вячеслава, круто изменила его жизнь как на работе, так и дома.

Чем мы хуже «Тойоты»?

Знакомство с Производственной системой «Росатом» началось в конце 2011 года, когда меня направили на обучение. Нам рассказали, что такое система 5С, научили находить семь видов потерь при работе, производить хронометраж рабочего времени. Сначала было непонятно, для чего это надо? Но на примере реальной производственной ситуации все стало яснее ясного. На РМЗ, где проходило наше обучение ПСР, трое рабочих изготавливали крышки для гнезд хранения «сухого» хранилища. Мы провели хронометраж времени, и получилось, что работу, которую выполняют три человека, можно выполнять вдвоем.

Мне стало интересно, захотелось побольше узнать о ПСР. Оказалось, эта система разработана на основе нашей научной организации труда и принципов японской автомобильной компании «Тойота», базирующихся на системе «Кайдзен» (непрерывного совершенствования). Это так называемое «бережливое производство». Суть – так оптимизировать технологические операции, чтобы работники трудились более эффективно, затрачивая меньше сил. А чем мы хуже «Тойоты»? В конце 2011 года началось внедрение ПСР у нас на заводе, для этого под руководством главного инженера РЗ была создана рабочая группа, в которую вошел и я.

Делай как я

Первое, что стали внедрять на рабочих местах, – это система 5С, состоящая из пяти шагов: сортируй, соблюдай порядок, содержи в чистоте, стандартизируй и совершенствуй. Начал я с себя. Навел порядок на рабочем столе. В принципе, он там и был, просто после обучения нашлось, что улучшить. Делал все постепенно, в конце каждого рабочего дня. Это стало правилом: ПСР на рабочем месте времени занимает немного, но это проще, чем раз в год проводить «генеральную уборку».

Внедрение системы на заводе продолжалось в течение всего 2012 года. Когда мы внедряли пилотный проект по ПСР в ремонтно-механической мастерской, поначалу некоторые работники встретили мои объяснения в штыки: мы, мол, и так знаем, что где лежит. Словом, трудности были, но мне удалось убедить заводчан, что не трудно навести порядок на своем рабочем месте и поддерживать чистоту. Людям стало интересно, они втянулись, начали звонить, задавать вопросы, а я организовал рассылку информационных материалов по внутренней почте тем, кто заинтересовался этой системой.

А это идея!

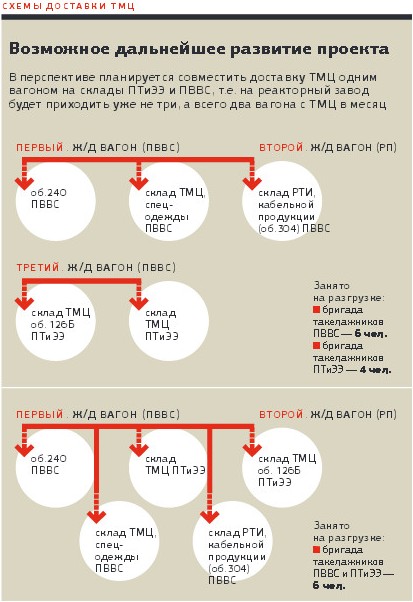

В 2013 году я предложил проект ПСР для реакторного завода. Директор РЗ Михаил Антоненко дал добро. Его суть в том, что в связи с остановом реактора АДЭ-2 и выводом из эксплуатации оборудования потребность в товарно-материальных ценностях (ТМЦ) на РЗ сократилась. Необходимые материалы и оборудование, хозяйственный инвентарь, спецодежда и другие ТМЦ доставлялись на завод железнодорожным или автомобильным транспортом предприятия. В основном использовались железнодорожные вагоны, при этом они приходили недозагруженными. Это заметил знакомый дозиметрист при разгрузке вагонов и рассказал мне. Поскольку я уже был «заряжен» на ПСР, то подумал: «А ведь можно ТМЦ доставлять более рациональным способом и сократить количество вагонов. В каждое из трех подразделений РЗ: реакторное производство (РП), производство водо-воздухоснабжения (ПВВС) и производство тепловой и электрической энергии (ПТиЭЭ) – приходят ежемесячно по два вагона, то есть всего на завод приходит шесть вагонов с ТМЦ. А реально хватит и трех – в два раза меньше».

Коллеги и руководство завода идею поддержали. Для уменьшения транспортных расходов был открыт проект «Совершенствование процессов транспортирования ТМЦ на РЗ». Реализацией идеи занялась рабочая группа под руководством главного инженера Алексея Леонова.

Было – Стало

Мы использовали следующие инструменты ПСР: «Решение проблем» – проведен анализ текущего состояния, определены потери (ненужная транспортировка, избыточные запасы, ненужные движения); «Система реализации улучшений» – рабочие подают предложения по улучшению производственного процесса транспортирования ТМЦ по заводу (от мест погрузочно-разгрузочных работ до складов подразделений завода), по разгрузке вагонов и так далее; «Система 5С» – внедрена на объектах погрузочно-разгрузочных работ; «Визуализация» – оформлены информационные доски ПСР, чтобы каждый работник завода «загорелся» идеей производственной системы. В воплощении многих задумок большую помощь оказал начальник хозяйственного цеха Валерий Еремеев.

Проект ПСР внедрен на РЗ с июля 2013 года. В настоящее время на завод приходит ежемесячно не шесть вагонов с ТМЦ, как было прежде, а всего три, причем без увеличения использования автомобильного транспорта. Оборудование и материалы идут на завод, что называется, «с колес»: не складируются, а сразу после оформления документов поступают на производство, и это удобно. Мы планируем дальнейшее развитие проекта: совместить доставку ТМЦ одним вагоном на ПТиЭЭ и ПВВС таким образом, что на реакторный завод ежемесячно будет приходить всего два вагона с ТМЦ.

Внедрение ПСР круто изменило мою жизнь не только на работе, но и дома: я успешно внедрил эту систему у себя в гараже. Раньше часть инструмента лежала в ящике, другая часть не знала своего места, на полу лежали электродрели и шлифмашинки. А сейчас инструмент в идеальном порядке расположен на стене, на специальной доске, каждому прибору нашлось свое место, стало удобно и чисто.

Prom-Nadzor.ru

Вы здесь

Должностная инструкция инженера по подготовке производства

[организационно-правовая форма,

наименование организации, предприятия]

[должность, подпись, Ф. И. О. руководителя или иного

должностного лица, уполномоченного утверждать

должностную инструкцию]

Должностная инструкция

инженера по подготовке производства

[наименование организации, предприятия и т. п.]

Настоящая должностная инструкция разработана и утверждена в соответствии с положениями Трудового кодекса Российской Федерации и иных нормативных актов, регулирующих трудовые правоотношения в Российской Федерации.

I. Общие положения

1.1. Инженер по подготовке производства относится к категории специалистов.

1.3. Инженер по подготовке производства назначается на должность и освобождается от нее руководителем предприятия по представлению [вписать нужное] и подчиняется непосредственно [вписать нужное].

1.4. Инженер по подготовке производства должен знать:

– постановления, распоряжения, приказы, методические и нормативные материалы по вопросам производственного планирования на предприятии;

– порядок разработки производственных программ и сменно-суточных заданий;

– производственные мощности предприятия, номенклатуру выпускаемой продукции, виды выполняемых работ (услуг);

– основы технологии производства продукции предприятия;

– организацию учета хода производства;

– специализацию цехов, участков, производственные связи между ними;

– средства организации и механизации диспетчерской службы;

– основы экономики, организации труда и управления;

– основы трудового законодательства Российской Федерации;

– правила и нормы охраны труда, техники безопасности, производственной санитарии и противопожарной защиты;

1.5. На время отсутствия инженера по подготовке производства (отпуск, болезнь и пр.) его обязанности исполняет лицо, назначенное в установленном порядке.

2. Должностные обязанности

Инженер по подготовке производства:

2.1. Осуществляет с использованием средств вычислительной техники, коммуникаций и связи подготовку производства, контроль за обеспечением производства комплектующими изделиями, материалами, инструментом, за своевременностью оформления всей необходимой технической документации, разрабатывает месячные производственные программы и сменно-суточные задания по закрепленному участку работы.

2.2. Участвует в разработке и внедрении нормативов для оперативного планирования производства.

2.3. Контролирует комплектность незавершенного производства, соблюдение установленных норм заделов и календарных опережений в работе производственных подразделений.

2.4. Рассчитывает календарные графики загрузки оборудования с учетом более эффективного использования производственных мощностей, следит за их выполнением.

2.5. Анализирует работу цехов и участков, изыскивает возможности сокращения цикла изготовления продукции, выполнения работ (услуг), выявляет производственные резервы, разрабатывает предложения по их использованию.

2.6. Контролирует выполнение плана производства и принимает меры по обеспечению ритмичной работы, предупреждению и устранению нарушений хода производственного процесса, эффективному использованию оборудования, созданию благоприятных условий трудовым коллективам для выполнения производственной программы.

2.7. Ведет установленную отчетность.

3. Права

Инженер по подготовке производства имеет право:

3.1. Получать от руководителей и специалистов структурных подразделений предприятия информацию, необходимую для осуществления своей деятельности.

3.2. Представлять на рассмотрение руководства предприятия предложения по вопросам подготовки производства.

3.3. Требовать от руководства предприятия оказания содействия в исполнении своих должностных обязанностей.

4. Ответственность

Инженер по подготовке производства несет ответственность:

4.1. За ненадлежащее исполнение или неисполнение своих должностных обязанностей, предусмотренных настоящей должностной инструкцией, в пределах, определенных трудовым законодательством Российской Федерации.

Должностная инструкция разработана в соответствии с [наименование, номер и дата документа].

Успешные ПСР-проекты на АЭС

Производственная система Росатома на станциях и других филиалах совершенствует не только процесс управления, но и производственные, технологические и даже строительные процессы и параметры.

Благодарим редакцию газеты “Росэнергоатом” за предоставление данного материала.

Внедрение ПСР на АЭС в отличие от внедрения ПСР в центральном аппарате концерна имеет более широкое толкование и применение.

Производственная система Росатома на станциях и других филиалах совершенствует не только процесс управления, но и производственные, технологические и даже строительные процессы и параметры. То что ПСР это не какой-то формальный инструмент или новомодный производственный лозунг, доказывают результаты ее успешного внедрения на действующих и строящихся энергоблоках.

Подбор персонала (Балаковская АЭС)

ПСР-проект «Подбор персонала», стартовавший в этом году на Балаковской АЭС, призван устранить сразу несколько так называемых «ежей» – узких мест процесса приема соискателей на работу.

Разговор о новом проекте идет не за столом с кипой документов и протоколов, а прямо у входа в кабинет отдела кадров. Здесь на стене размещен информационный стенд, где визуализирован весь ход ПСР-проекта. И только на первый взгляд кажется, что все эти таблицы, графики, диаграммы и схемы доступны лишь человеку просвещенному. Присмотревшись, понимаешь – здесь все как на ладони.

– Вначале мы определили состав команды проекта, – указывает на фотографии коллег заместитель начальника отдела кадров Юрий Мезенцев, – и начали действовать: картрирование, выявление потерь, цель, предложения по улучшению, составление карты текущего состояния, целевой карты, Х-матрицы проекта. Большой объем данных, ранее разрозненных, собрали, систематизировали и представили в удобном для восприятия формате.

Отражение всех этапов подбора кадров «на одном листе» позволило посмотреть на процесс как бы сверху, увидеть отклонения и наметить шаги для исправления ситуации. Визуализация процесса «вскрыла» потери, которые ранее были не столь очевидными.

Алгоритм подбора персонала зависит от того, какие требования предъявляет подразделение-заказчик. Для поиска кандидатуры на руководящую должность используются внутренние кадровые резервы, если нужен специалист на начальную ступень развития – прибегаем к внешним источникам. Наш ПСР-проект улучшает и рационализирует алгоритм подбора кадров из обоих источников.

Пожалуй, у каждого работника атомной станции есть своя «долгая история» устройства на работу. Приходишь в отдел кадров к специалисту, заполняешь пакет документов, потом встречаешься на собеседовании с начальником отдела кадров, через какое-то время – с руководителем подразделения, проверка службой безопасности, медицинская комиссия…

– Некоторые этапы собеседования мы объединили. И документы соискатели заполняют уже после положительного решения о приеме на работу, – поясняет Юрий Мезенцев. – Анализ последней пятилетки показал, что большое число отказов в устройстве на станцию приходится на этап медицинской комиссии, а ее кандидат проходит в последнюю очередь, уже после длительной проверки документов по линии службы безопасности. Теперь эти этапы идут параллельно друг другу. В случае не прохождения медкомиссии отзываем документы с проверки, и это потенциальная экономия времени. В целом проект призван сократить процесс подбора кадров со 156 до 120 дней. С получением допуска к самостоятельной работе считаем процесс эффективным.

Есть в ПСР-проекте кадровиков и своя изюминка. Не секрет, что ряд направлений Производственной системы «Росатом» на нашей станции «венчает» система менеджмента качества. Курс на «качество» в процессе подбора кадров задан заместителем директора по управлению персоналом Виктором Басовым.

Повысились требования к критериям подбора кандидатуры на ту или иную должность начального звена развития. Стало важным, чтобы соискатель соответствовал квалификационным требованиям не только вакантной, но и вышестоящей должности. Другими словами, смотрим на перспективу уже на первоначальном этапе подбора персонала. И отдаем предпочтение кандидатам, на 100% соответствующим по профилю вакантной и вышестоящей должностям.

Производственная система «Росатом» – реальный инструмент улучшения и развития, говорят в кадровой службе Балаковской АЭС, где систему «испытали» на себе. И если кого-то еще пугают преобразования, здесь уверены: ПСР – это шанс посмотреть на всем знакомые производственные или офисные процессы со стороны, а оттуда, как известно, виднее.

Целевые показатели выполнены (Белоярская АЭС)

На Белоярской АЭС по всем направлениям ПСР целевые показатели оказались успешно выполненными. Так, например, удалось достичь сокращения продолжительности планово-предупредительного ремонта почти на семь суток. Весенний ремонт-2015 прошёл в течение 43 суток и трёх часов, при плановом показателе в 50 суток и амбициозном показателе в 45. Вот как прокомментировал этот факт главный инженер БелАЭС Юрий Носов:

– Задача «победа любой ценой» здесь не ставится, результат достигается не «кровью», а грамотной организацией труда. Где-то за счёт непрерывности: когда перегрузка находится на критическом пути, то те, кто выполняет и сопровождает перегрузку, РЦ-2, ОЯБиН, ЦТАИ, ведут работу ежесуточно, ежесменно, ежечасно, не допуская задержки, которая влияет на длительность ремонта.

В 2015 году впервые на Белоярской АЭС внедрен и реализуется проект «ПСР-предприятие» или «ПСР+». Это значит, что принципы и инструменты ПСР должны распространиться на максимальное количество направлений деятельности предприятия.

Ответственным лицом за отраслевую функцию «Управление развитием производства» назначен заместитель ГИС по производственно-техническому обеспечению и качеству Андрей Тучков. Он раскрыл детали процесса:

– На Белоярской АЭС из персонала отдела подготовки и проведения ремонтов и отдела управления качеством создана группа ПСР. По сути, эта группа будет выполнять функции самостоятельного подразделения, это некий проектный офис ПСР-подразделения, которое включено в типовую оргструктуру концерна и создается на всех атомных станциях.

В реализацию проекта «ПСР+» вовлечены руководители всех подразделений. Именно им было предложено оценить результаты своей деятельности и предложить новые способы улучшить производства. Благодаря компетенции и профессиональному опыту менеджмента станции были открыты новые проекты, в том числе:

Задачи на 2015 год достаточно амбициозные. Руководитель группы ПСР Лиля Аджамян выделила три основных направления. Во-первых, это снижение текущих расходов на 5%. Во-вторых, повышение показателей производительности труда, которое достигается, прежде всего, за счёт сокращения продолжительности планово-предупредительных ремонтов энергоблока. А это, в свою очередь, происходит в результате приобретения современных средств оснащения, оборудования для ремонта и внедрения современных материалов. В-третьих, импортозамещение оборудования. Также в 2015 году ПСР-проекты открыты на процессы монтажа и модернизации оборудования на энергоблоке №4. Здесь отслеживают и оптимизируют продолжительность работ, минимизируют производственные потери.

Натянутая нить (Ленинградская АЭС)

Внедрение ПСР в 2015 году на ЛАЭС проходит под девизом «Натянутая нить». Что это означает – видно на ремонтах энергоблоков. Перед концерном сегодня поставлена амбициозная задача – увеличить выработку по сравнению с 2014 годом на 12–14 %. К реализации поставленной задачи станция начала готовиться сразу же после завершения ремонтной кампании в 2014 году. Поскольку основной объем ремонтных работ на энергоблоках был известен, рабочие группы по разным направлениям начали детальную подготовку к ремонтной кампании 2015 года. Каждая работа в основных цехах, которая лежит на критическом пути календарно-сетевого графика ремонта энергоблока, рассматривалась со всех сторон, а именно от прорабатывания вопросов поставки запасных частей «точно во время» до почасового планирования, особенно узких мест при ремонте оборудования энергоблоков. Состав рабочих групп весьма дифференцирован: административно-техническое управление, «технари», плановики, поставщики, эксплуатация, радиационная безопасность, конструкторы, охрана труда, служба безопасности, подрядные организации и, конечно же, представители АО «ПСР».

Еще одним ключевым событием 2015 года в развитии ПСР на станции является открытие в мае проекта «ПСР- предприятие». В указанном проекте «Натянутая нить» сплела в едино такие направления: подготовка персонала, экономика и финансы, управление качеством, поставки оборудования, управление персоналом, ремонты оборудования, капитальное строительство, обращение с топливом и т.д.

Повышая эффективность (ЛАЭС-2)

На строительной площадке Ленинградской АЭС-2 в рамках внедрения Производственной системы «Росатом» широко применяются новые индустриальные методы строительства. Так, разработка и внедрение сегментарной укрупнительной сборки внутренней защитной оболочки (ВЗО) здания реактора позволили перенести большую часть трудозатрат на монтаж арматуры (около 70%) в цеха. Это способствовало оптимизации сроков производства в части арматурных работ и работ по монтажу закладных деталей, а также повышению производительности труда и качества выполняемых СМР. Внедрение укрупнительной сборки позволило значительно сократить срок возведения ВЗО.

Еще один пример: монтаж купольной части ВЗО был осуществлен с «начинкой» – системами пассивного отвода тепла и спринклерной системой.

Внедрение ПСР позволило существенно упростить схему установки корпуса реактора и снизить риски за счет уменьшения количества операций с восьми до трех. Монтаж корпуса реактора – чрезвычайно важная операция, от которой зависит срок пуска энергоблока. Она открыла широкий фронт работ для полноценного монтажа оборудования первого контура. Монтаж корпуса реактора «открытым способом» был апробирован за рубежом на китайских АЭС «Хайян» и «Саньмень». В современной России подобный монтаж был осуществлен впервые. Аналогичным способом на первом энергоблоке был осуществлен монтаж компенсатора давления и улиток главного циркуляционного насоса. В общей сложности монтаж оборудования открытым способом позволил сократить срок завершения работ по зданию реактора э/блока №1 на 100 дней.

В январе 2015 года досрочно и с высоким качеством была завершена сварка главного циркуляционного трубопровода (ГЦТ) энергоблока №1. Специалисты справились с задачей всего за 109 суток вместо отведенных по графику 140! Завершение сварки ГЦТ дало старт работам по монтажу систем для пролива на разуплотненный реактор.

Под знаком качества и оптимизации (Смоленская АЭС)

На Смоленской АЭС реализован ПСР-проект «Сокращение сроков ремонта энергоблока №1». На этом энергоблоке ремонт завершился почти на 10 суток раньше даты, предусмотренной графиком. Все работы выполнены без ущерба для безопасности и качества. На сокращение срока ППР и достижение отраслевого ориентира – выработки дополнительного объема электроэнергии – был направлен ПСР-проект под руководством заместителя главного инженера Виталия Апутина. В приближение к общей цели были вовлечены более 70 человек из 17 подразделений атомной станции и Смоленского филиала АО «Атомэнергоремонт». Как инструменты ПСР помогли решить стратегическую задачу, рассказали специалисты отдела управления ремонтом.

Доска управления проблемами

– К намеченной цели – сокращению срока ремонта энергоблока №1 – мы двигались по заранее разработанному детальному плану-графику, используя уже известные механизмы Производственной системы «Росатом» и апробируя новые инструменты, – рассказывает инженер ОУР Алексей Орлов. – Если обобщить, то они направлены на решение двух задач: мы должны четко знать, в каком месте на пути ремонта находимся в данный момент, а если возникает препятствие, мешающее двигаться дальше, искать его коренную причину и оперативно устранять. Специально для этого в помещении Г-304 размещена доска управления проблемами.

Сюда попадали вопросы, ответить на которые не представляется возможным в процессе трудовой деятельности. После их анализа на ежедневном ремонтном штабе целевые указания поступали в подразделения. Если проблема требовала вмешательства директора АЭС, она перемещалась в информационный центр первого уровня. Так, например, решена задача разработки регламента отключения датчиков КСКУЗ (комплексной системы контроля, управления и защиты).

– Нововведение оказалось эффективным помощником в работе, – продолжает Алексей Орлов. – Ведь зачастую решение проблемы откладывалось только потому, что персонал не знал, как действовать. Теперь все понятно: обнаружил – сообщил – получил обратную связь. Кроме того, на вопросы: как быть, куда звонить, если возникший вопрос не терпит отлагательств, отвечает цепочка помощи – давно отработанный инструмент ПСР. По такой пошаговой инструкции мы решили проблему замены обойм.

Оптимизация сроков

План-график, о котором было сказано ранее, – не статичный документ. Скорее наоборот, он постоянно претерпевал изменения.

– Весь путь ППР от останова энергоблока до пусковых операций включал 5 этапов с целевыми ориентирами и конкретными сроками, – рассказывает инженер ОУР Вячеслав Марусев. – После производственного анализа в плане обнажились резервы для оптимизации. Например, сэкономить время позволило совмещение работ, привлечение персонала смежных участков.

Когда на плато реактора в одно и то же время разные исполнители выполняют ряд операций, пространство ограничено, необходима четкая организация и координация. Значительный эффект принесла оптимизация алгоритма управления ремонтными работами.

– Мы впервые предприняли попытку выдавать исполнителю сменные задания, сгенерированные в системе АСУ ТП ЗТК из графика ПО Project, на все работы, лежащие на критическом пути ремонта энергоблока, – продолжает Вячеслав Марусев. – Круглосуточно контролировали их выполнение, чтобы не отклониться вправо, и оперативно реагировали на меняющуюся ситуацию.

Объемное планирование по сменам – еще один инструмент ПСР, которым на Смоленской АЭС успешно пользуются. Специальная диаграмма в центральном зале отражала плановые объемы и фактическое выполнение и позволяла контролировать выполнение запланированных сменных объемов и видеть, идем в графике или отстаем.

Координаторы

Круглосуточный контроль выполнения операций, выработка корректирующих мероприятий, учет, анализ текущего состояния и планирование, оформление и выдача сменных заданий, актуализация графика ремонта – задачи, вошедшие в зону ответственности группы управления ремонтом во главе с заместителем начальника ОУР Валентином Прокопцом.

– Это небольшая команда молодых и грамотных специалистов ОУР и ОППР: Алексей Орлов, Александр Жемчугов, Валерий Таракашков, Вячеслав Марусев, Ольга Подзорова, Александр Никитин, – рассказывает Валентин Прокопец. – Кроме того, функциям управления ремонтом обучили толковых ребят из других подразделений. Прекрасно справились оператор химического цеха Антон Филатов и электромонтер электроцеха Иван Олан, показав хорошие коммуникативные навыки, аналитические способности. Они умеют работать в команде, ориентируются на результат и достойно выходят из внештатных ситуаций.

Текст: Галина Самойлова, Александра Золотова, Роман Ященко, Валерия Казанцева, Инна Косенкова