какие виды документов прилагаются к укрупненным узлам трубопроводов

Что должна обеспечивать конструкция технологических трубопроводов высокого давления?

— безопасность при эксплуатации

— возможность его полного опорожнения, очистки, промывки, продувки, наружного и внутреннего осмотра и ремонта, удаления из него воздуха при гидравлическом испытании и воды после его проведения.

— возможность выполнения всех видов контроля согласно требованиям Правил.

— соединения элементов трубопроводов, работающих под давлением до 35 МПа (350 кгс/см 2 ), следует производить сваркой.

— применяются только стыковые без подкладного кольца сварные соединения.

-фланцевые соединения допускается предусматривать в местах подключения трубопроводов к аппаратам, арматуре и другому оборудованию, имеющему ответные фланцы, а также на участках трубопроводов, требующих в процессе эксплуатации периодической разборки или замены.

Что необходимо проверить перед сборкой деталей в укрупненные узлы трубопроводов?

Какие виды документов прилагаются к укрупненным узлам трубопроводов?

— копии сертификатов на материалы;

— журнал сварочных работ;

— акты гидравлических испытаний;

— акт на изготовление;

Билет №6

1. Требования к конструкции трубопровода высокого давления.

—детали трубопроводов высокого давления должны изготавливаться из поковок, объемных штамповок и труб. Допускается применение других видов заготовок, если по заключению специализированной научно-исследовательской организации они обеспечивают надежную работу в течение расчетного срока службы с учетом заданных условий эксплуатации.

— отношение внутреннего диаметра ответвления к внутреннему диаметру основной трубы в кованых тройниках-вставках не должно быть менее 0,25. Если соотношение диаметра штуцера и диаметра основной трубы менее 0,25, должны применяться тройники или штуцера.

В каких случаях допускается применять сваренные из труб тройники, штампо-сварные отводы, тройники и отводы из литых, по электрошлаковой технологии, заготовок?

— допускается применять на давление до 35 МПа (350 кгс/см 2 ). При этом все сварные швы и металл литых заготовок подлежат контролю УЗД в объеме 100 %.

— отношение внутреннего диаметра штуцера (ответвления) к внутреннему диаметру основной трубы в сварных тройниках не должно превышать значения 0,7.

— применение отводов, сваренных из секторов, не допускается.

Чему должен подвергаться трубопровод перед вводом в эксплуатацию?

— очистке полости и испытаниям на прочность и герметичность;

Когда необходимо производить засыпку траншеи грунтом?

— после получения письменного разрешения заказчика;

Билет №7

1. Какие требования предъявляются к трубопроводной арматуре по способу присоединения?

— по способу присоединения к трубопроводу арматуру разделяют на фланцевую, муфтовую, цапковую и приварную.

— муфтовая и цапковая чугунная арматура рекомендуется только для трубопроводов с условным проходом Dу не более 50 мм, транспортирующих негорючие нейтральные среды. Муфтовая и цапковая стальная арматура может применяться на трубопроводах для всех сред при условном проходе Dу не более 40 мм.

— фланцевая и приварная арматура допускается к применению для всех категорий трубопроводов.

Как укладывается трубопровод в скальных и каменистых грунтах?

— устраивают подсыпку из мелкозернистого грунта;

Чем проводится пневматическое испытание?

— должно проводиться воздухом или инертным газом и только в светлое время суток.

Когда необходимо проверять качество изоляционного покрытия трубопроводов?

— на стеллаже изоляционного стенда;

— перед укладкой в траншею;

— после укладки в траншею;

Билет № 8

1. На какую арматуру подразделяется трубопроводная арматурапо эксплуатационному назначению?

В каких случаях можно использовать арматуру, не имеющую паспортов и маркировки?

— для трубопроводов категорий IV и V только после ее ревизии и испытания.

Какое расстояние допускается Правилами безопасности между отдельными механизмами и для рабочих проходов?

— не менее 1,0м и 0,75м;

.4. Какая охраняемая (охранная) зона устанавливаться на время проведения пневматических испытаний трубопровода на прочность?

— минимальное расстояние зоны должно составлять не менее 25 м при надземной прокладке трубопровода и не менее 10 м при подземной. Границы охранной зоны должны отмечаться флажками.

— во время подъема давления в трубопроводе и при достижении в нем испытательного давления на прочность пребывание людей в охранной зоне запрещается.

Билет № 9

В каких случаях запрещается применять арматуру из серого и ковкого чугуна независимо от среды, рабочего давления и температуры?

— на трубопроводах, подверженных вибрации;

— на трубопроводах, работающих при резко переменном температурном режиме среды;

— при возможности значительного охлаждения арматуры в результате дроссель-эффекта;

— на трубопроводах, транспортирующих вещества групп А и Б, содержащие воду или другие замерзающие жидкости, при температуре стенки трубопровода ниже 0°С независимо от давления;

— в обвязке насосных агрегатов, в том числе на вспомогательных трубопроводах, при установке насосов на открытых площадках;

— в обвязке резервуаров и емкостей для хранения взрывопожароопасных и токсичных веществ.

Что должно быть вырезано на квадратном хвостовике при применении запорных кранов со съемными рукоятками?

— указатели направления прохода в пробках;

Где указываются вид испытания (на прочность и плотность, дополнительное испытание на герметичность), способ испытания (гидравлический, пневматический) и величина испытательного давления?

— в проекте для каждого трубопровода. В случае отсутствия указаний о способе испытания и величине испытательного давления способ испытания согласовывается с заказчиком, а величина давления испытания принимается в соответствии с Правилами.

Кем должно обслуживаться электрооборудование в местах проведения монтажных работ?

— электротехническим персоналом, имеющим соответствующую квалификацию и допуск к работе;

Билет № 10

1. Как производится промывка и продувка трубопровода?

— трубопроводы должны промываться или продуваться в соответствии с указаниями проекта.

— промывка может осуществляться водой, маслом, химическими реагентами и др.

— продувка может осуществляться сжатым воздухом, паром или инертным газом.

— промывка, продувка трубопроводов должна осуществляться по специально разработанной схеме.

— при проведении промывки (продувки) в зимнее время должны приниматься меры против перемерзания трубопроводов. О проведении промывки и продувки составляется акт.

— после промывки трубопровод должен полностью опорожняться и продуваться воздухом или инертным газом.

— продувка трубопроводов должна производиться под давлением равным рабочему, но не более 4 МПа (40 кгс/см 2 ).

— продувка трубопроводов, работающих под избыточным давлением до 0,1 МПа (1 кгс/см 2 ) или вакуумом, должна производиться под давлением не более 0,1 МПа (1 кгс/см 2 ).

— продолжительность продувки, если нет специальных указаний в проекте, должна составлять не менее 10 мин.

— во время промывки (продувки) снимаются диафрагмы, КИП, регулирующая, предохраняющая арматура и устанавливаются катушки и заглушки.

— во время промывки или продувки трубопровода арматура, установленная на спускных линиях и тупиковых участках, должна быть полностью открыта, а после окончания промывки или продувки тщательно осмотрена и очищена.

— монтажные шайбы, установленные вместо измерительных диафрагм, могут быть заменены рабочими диафрагмами только после промывки или продувки трубопровода

Разрешается-ли соединение трубопроводов подачи воздуха для КИП и А с трубопроводами подачи воздуха для технических целей?

Что такое узел трубопровода

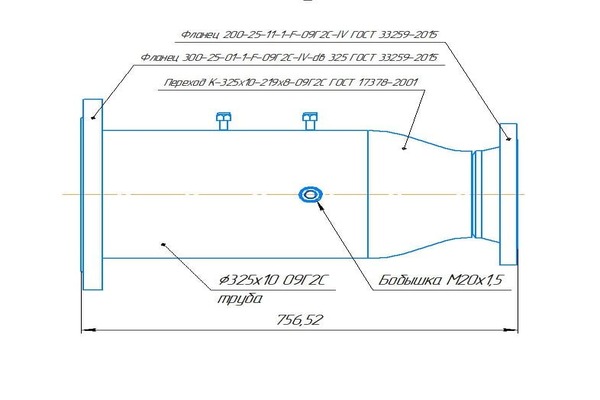

Узел трубопровода — это часть магистральной линии в виде блока. Конфигурация элемента зависит от габаритов фасонной арматуры: тройников, отводов, переходов. Дополнительно устанавливают манометры и датчики температуры. Укрупненные монтажные узлы технологических трубопроводов соединяют фланцевым или приварным методом. Внутреннее антикоррозионное покрытие повышает износостойкость составных деталей.

Состав узлов трубопроводов

Для разветвления сети, соединения труб с разными диаметрами, огибания препятствий на пути укладки магистрали используют фасонные изделия. Фитинги обеспечивают герметичность системы, плавно изменяют направление потока и регулируют давление в зоне стыка, предотвращая утечки рабочей среды. В зависимости от технологической схемы, региона эксплуатации и агрессивности перемещаемых веществ, детали производят из марок конструкционной стали, пластмассы или полимерных материалов. Области применения: узлы трубопроводов отопления, нефтяные магистральные линии, промышленные системы, узлы трубопроводов из стальных водогазопроводных труб.

Виды фасонных частей:

Сборка узлов

Узловые блоки должны соответствовать нормам ТУ, иметь сертификаты и паспорта заводов-изготовителей. Перед монтажом поверхности осматривают на предмет отсутствия повреждений, маркировку сверяют с паспортными данными.

Наружный диаметр, толщину стенок, габариты определяют по чертежам и проектной документации. Перечень сопроводительных документов включает копии сертификатов, журнал сварочных работ, акты гидравлических испытаний.

Что входит в трубопроводы из готовых узлов

Элементы повышают производительность трубопроводных сетей. Готовые узлы помогают сваривать участки магистральных систем в заводских условиях, проводить реконструкцию крупными блоками. В комплект оборудования входят: соединительная арматура, фитинги, сваренные сегменты труб. Дополнительно монтируют регулирующие вентили, запорные задвижки, фланцевые краны, хомуты, крестовины. Подбор комплектующих зависит от способа эксплуатации, функциональных требований, параметров рабочих веществ.

Какие виды документов прилагаются к укрупненным узлам трубопроводов

Об актуальных изменениях в КС узнаете, став участником программы, разработанной совместно с АО «Сбербанк-АСТ». Слушателям, успешно освоившим программу выдаются удостоверения установленного образца.

Программа разработана совместно с АО «Сбербанк-АСТ». Слушателям, успешно освоившим программу, выдаются удостоверения установленного образца.

Проект Приказа Федеральной службы по экологическому, технологическому и атомному надзору «Об утверждении Федеральных норм и правил в области промышленной безопасности Правила безопасной эксплуатации технологических трубопроводов» (подготовлен Ростехнадзором 09.04.2021)

В соответствии с подпунктом 5.2.2.16(1) пункта 5 Положения о Федеральной службе по экологическому, технологическому и атомному надзору, утвержденного постановлением Правительства Российской Федерации от 30 июля 2004 г. N 401 (Собрание законодательства Российской Федерации, 2004, N 32, ст. 3348; 2021, N 10, ст. 1619), приказываю:

1. Утвердить прилагаемые к настоящему приказу Федеральные нормы и правила в области промышленной безопасности «Правила безопасной эксплуатации технологических трубопроводов».

2. Настоящий приказ вступает в силу с 1 сентября 2022 г. и действует до 1 сентября 2028 г.

| Руководитель | А.В. Трембицкий |

Утверждены

приказом Федеральной службы

по экологическому,

технологическому

и атомному надзору

от «__» __________ 202_ г. N

Федеральные нормы и правила в области промышленной безопасности

«Правила безопасной эксплуатации технологических трубопроводов»

I. ОБЩИЕ ПОЛОЖЕНИЯ

Совместно с требованиями настоящих Правил необходимо руководствоваться требованиями нормативных правовых актов законодательства Российской Федерации в области промышленной безопасности.

2. Правила разработаны с целью выполнения положений пункта 3 статьи 4 Федерального закона N 116-ФЗ в части установления обязательных требований к безопасности технологических процессов на опасных производственных объектах, на которых эксплуатируются трубопроводы).

3. Правила устанавливают требования промышленной безопасности к организациям, осуществляющим свою деятельность в области промышленной безопасности, связанной с эксплуатацией трубопроводов.

4. Правила предназначены для применения:

а) при разработке технологических процессов, при проектировании, строительстве, эксплуатации, реконструкции, капитальном ремонте, техническом перевооружении, консервации и ликвидации опасных производственных объектов, на которых используются трубопроводы;

б) при изготовлении, монтаже, наладке, обслуживании, освидетельствовании, диагностировании, испытании и ремонте трубопроводов, применяемых на опасных производственных объектах;

в) при проведении экспертизы промышленной безопасности:

документации на консервацию, ликвидацию опасного производственного объектов, на котором эксплуатируются трубопроводы;

документации на техническое перевооружение опасного производственного объекта в случае, если указанная документация не входит в состав проектной документации такого объекта, подлежащей экспертизе в соответствии с законодательством о градостроительной деятельности;

трубопроводов, применяемых на опасном производственном объекте;

зданий и сооружений на опасном производственном объекте, связанных с эксплуатацией трубопроводов;

декларации промышленной безопасности опасного производственного объекта, на котором применяются трубопроводы;

обоснования безопасности опасного производственного объекта, на котором применяются трубопроводы, а также изменений, вносимых в обоснование безопасности.

Возможность распространения требований настоящих Правил по трубопроводам на конкретные группы, категории и типы трубопроводов (включая изготовленные из неметаллических материалов) определяется условиями эксплуатации и при необходимости обосновывается расчетами и устанавливается в проектной документации на строительство и (или) реконструкцию, документации на техническое перевооружение, консервацию, ликвидацию опасного производственного объекта, связанную с применением трубопроводов на опасном производственном объекте.

5. Настоящие Правила не применяются в отношении трубопроводов:

а) магистральных и местных распределительных (газопроводов, нефтепроводов и продуктопроводов);

б) внутрипромысловых и межпромысловых (газопроводов, нефтепроводов);

в) трубопроводов пара и горячей воды, на которые распространяется действие Федеральных норм и правил в области промышленной безопасности «Правила промышленной безопасности при использовании оборудования, работающего под избыточным давлением», утвержденных приказом Ростехнадзора от 15 декабря 2020 г. N 536 (зарегистрирован Министерством юстиции Российской Федерации 31 декабря 2020 г., регистрационный N 61998);

г) специального назначения (агрегатов, смазочных систем, являющихся неотъемлемой частью машин и оборудования);

д) топливного газа, на которые распространяется действие Федеральных норм и правил в области промышленной безопасности «Правила безопасности сетей газораспределения и газопотребления», утвержденных приказом Ростехнадзора от 15 декабря 2020 г. N 531 (зарегистрирован Министерством юстиции Российской Федерации 30 декабря 2020 г., регистрационный N 61962);

е) сжиженных углеводородных газов, на которые распространяется действие Федеральных норм и правил в области промышленной безопасности «Правила безопасности для объектов, использующих сжиженные углеводородные газы», утвержденных приказом Ростехнадзора от 15 декабря 2020 г. N 532 (зарегистрирован Министерством юстиции Российской Федерации 30 декабря 2020 г., регистрационный N 61963).

II. ОБЩИЕ ТРЕБОВАНИЯ

6. Конструкция технических устройств, присоединяемых к трубопроводам или устанавливаемых на трубопроводах (включая: сосуды и аппараты, насосы, компрессоры, трубопроводную арматуру), должно соответствовать требованиям, предусмотренным Федеральным законом от 27 декабря 2002 г. N 184-ФЗ «О техническом регулировании» (Собрание законодательства Российской Федерации, 2002, N 52, ст. 5140; 2018, N 49, ст. 7521) и от 21 июля 1997 г. N 116-ФЗ «О промышленной безопасности опасных производственных объектов», технических регламентов Евразийского экономического союза.

7. Технологические трубопроводы, поставляемые в виде собранных трубопроводов или участков (сборок), предназначенных для последующего монтажа на опасных производственных объектах и/или трубопроводы, входящие в состав комплектных технических устройств (технологических блоков заводской готовности) должны соответствовать требованиям технических регламентов, на них распространяющихся, и допускаются к применению при условии прохождения процедуры оценки (подтверждения) соответствия.

9. Все работы, связанные со строительством, эксплуатацией, реконструкцией, капитальным ремонтом, техническим перевооружением, консервацией и ликвидацией опасного производственного объекта, включая монтаж, наладку, обслуживание, эксплуатацию, ремонт и утилизацию трубопроводов, применяемых на опасном производственном объекте, должны осуществляться на основании проектной документации, разработанной специализированными проектными организациями с учетом требований законодательства в области промышленной безопасности, технического регулирования и законодательства о градостроительной деятельности. Отклонения от проектной документации не допускаются.

10. Организация, осуществляющая эксплуатацию трубопровода, должна обеспечить безопасные условия эксплуатации и контроль работы трубопровода, своевременность и качество проведения ревизий, освидетельствований и ремонтов в соответствии с требованиями нормативных правовых актов.

Все изменения в проекте, потребность в которых выявляется в процессе изготовления, монтажа, эксплуатации, реконструкции и ремонте трубопроводов, в том числе замена материала, деталей и изменение категории трубопровода, должны согласовываться с разработчиком проекта или, при мотивированной невозможности обращения к разработчику проекта, другой проектной организацией имеющей право на проведение указанной работы.

11. На трубопроводы всех категорий, до их ввода в эксплуатацию, оформляются паспорта. Применение на опасных производственных объектах трубопроводов без паспортов или с частично заполненными паспортами не допускается.

В паспорте трубопровода указываются: сведения о месте эксплуатации; наименовании и назначении трубопровода; параметры и свойства рабочей среды; показатели надежности и установленный расчетный срок службы; сведения об участках трубопровода, данные о монтаже; данные о материалах и элементах; результаты испытаний (включая сведения о неразрушающем контроле сварных соединений); бланки учета: ответственных за исправное состояние и безопасную эксплуатацию, сведений о ремонте и реконструкции трубопровода, результатов ревизии (освидетельствования) трубопровода; сведения о регистрации трубопровода (в случаях, предусмотренных законодательством).

К паспортам новых трубопроводов прикладываются: схемы (чертежи) трубопровода с указанием размеров участков, номинального диаметра, исходной и отбраковочной толщины элементов трубопровода, мест установки опор, арматуры, фланцев, заглушек и других деталей, мест спускных, продувочных и дренажных устройств, сварных стыков, контрольных засверловок (если они имеются) и их нумерации; расчет на прочность; регламент проведения в зимнее время пуска (остановки) трубопровода (для трубопроводов, расположенных на открытом воздухе или в неотапливаемом помещении).

В процессе эксплуатации паспорта дополняются: актами ревизии и отбраковки элементов трубопровода; удостоверениями о качестве ремонтов трубопроводов (в том числе журналами сварочных работ, подтверждающими качество примененных при ремонте материалов и качество сварных стыков); документация по контролю металла трубопроводов, работающих в водородсодержащих средах. При необходимости могут быть дополнительно приложены другие документы.

12. Показатели надежности, включая назначенный (расчетный) срок службы, допустимое количество циклов нагрузки, определяются проектной организацией или изготовителем трубопровода и указываются в паспорте трубопровода.

Продление срока безопасной эксплуатации трубопроводов, выработавших назначенный (расчетный) срок службы и/или при превышении допустимого количества циклов нагрузки, осуществляется в порядке, установленном законодательством в области промышленной безопасности.

Решение о продлении срока эксплуатации трубопровода принимается руководителем эксплуатирующей организации на основании результатов экспертизы промышленной безопасности и технического диагностирования.

Решение не должно противоречить выводам по возможности его дальнейшей эксплуатации, приведенным в заключении экспертизы промышленной безопасности.

13. При проектировании и эксплуатации трубопроводов, с целью определения рисков должны учитываться все возможные виды опасности связанные с применением трубопроводов, в том числе:

а) наличие горючих и взрывопожароопасных сред;

б) недопустимые отклонения технологических параметров (давление, температура), влияющих на безопасность;

в) пожар, чрезвычайные ситуации природного и техногенного характера;

г) перегрев и охлаждение от температуры окружающего воздуха;

д) изменения внутреннего сечения и повреждения, связанные с отложениями на внутренних поверхностях;

е) наличие незащищенных подвижных элементов;

з) коррозия или иные виды износа поверхностей элементов;

и) неисправность предохранительных устройств;

й) усталость при переменных нагрузках.

14. Проект трубопровода, в зависимости от назначения и результатов анализа риска, должен предусматривать его оснащение:

а) предохранительными устройствами;

б) средствами измерения давления и температуры;

в) запорной и регулирующей арматурой;

г) устройствами для компенсации и контроля тепловых расширений;

д) устройствами дренирования среды, а также, при необходимости, очистки, промывки и (или) продувки.

15. За расчетное давление в трубопроводе принимают:

а) расчетное (разрешенное) давление сосудов и аппаратов, с которыми соединен трубопровод;

г) другое возможное давление, для которого в сочетании с соответствующей температурой потребуется большая толщина стенки.

16. За расчетную температуру стенки трубопровода принимают температуру рабочей среды (при отсутствии теплового расчета), которая в сочетании с соответствующим давлением требует большую толщину стенки.

18. Для определения оптимальных сочетаний диаметров, расходов и технологических параметров сред, транспортируемых по трубопроводам и их участкам/ветвям, подбора динамического оборудования и оптимизации конструкции с целью обеспечения безопасных условий эксплуатации следует выполнять гидравлический расчет.

В случае возможности возникновения в трубопроводах двухфазных газо-жидкостных потоков, сопровождающихся рисками снарядного течения или кавитации, а также возникновения переходных процессов (гидравлического удара), трубопроводы подлежат гидравлическому расчету, с целью исключения рабочих режимов, приводящих к нарушению безопасного (работоспособного) состояния трубопровода и/или его элементов.

19. Работники организаций, осуществляющие деятельность в области промышленной безопасности в отношении трубопроводов, должны быть аттестованы в области промышленной безопасности в порядке, установленном постановлением Правительства Российской Федерации от 25 октября 2019 г. N 1365 «О подготовке и об аттестации в области промышленной безопасности, по вопросам безопасности гидротехнических сооружений, безопасности в сфере электроэнергетики» (Собрание законодательства Российской Федерации, 2019, N 44, ст. 6204) учетом квалификационных требований в объеме, соответствующем должностным обязанностям. Все работники должны быть обучены правилам использования и способам проверки исправности средств индивидуальной защиты и пройти тренировку по их применению.

20. Применяемые материалы должны обеспечивать безопасную эксплуатацию трубопроводов во всех предусмотренных проектом режимах работы. Механические свойства, химический состав, методы и объем испытаний и контроля качества должны соответствовать требованиям технической документации и условиям проекта.

21. Трубы и детали трубопроводов, применяемые на опасном производственном объекте, должны быть изготовлены из сталей, обладающих технологической свариваемостью, относительным удлинением металла при разрыве на пятикратных образцах не менее 14 % и ударной вязкостью не ниже KCV = 27 Дж/см2 при минимальной допустимой температуре стенки элемента трубопровода.

22. Трубопроводы должны быть изготовлены из материалов, устойчивых в рабочих средах, в соответствии с указаниями предприятий-изготовителей или в соответствии с рекомендациями научно-исследовательских организаций, специализирующихся в области антикоррозионной защиты.

Допускается использовать трубопроводы из коррозионностойких неметаллических, в том числе полимерных и композиционных, материалов (стекло, фарфор, фторопласт, полиэтилен, поливинилхлорид, хлорированный поливинилхлорид, полипропилен, акрилонитрилбутадиенстирол) в обоснованных в проектной документации случаях, подтвержденном результатами исследований, и разработке мер безопасности.

Возможность применения материалов, труб и деталей трубопроводов, изготовленных по нормативным документам иностранных государств, определяется и обосновывается разработчиком проекта.

23. Каждая бесшовная или сварная труба должна проходить гидравлическое испытание пробным давлением, указанным в нормативном документе на трубу. Допускается не проводить гидравлическое испытание бесшовных труб, если трубы подвергаются по всей поверхности неразрушающему контролю качества.

24. Допускается применять в качестве труб обечайки, изготовленные в соответствии с национальными стандартами на сосуды и аппараты.

25. Прокладка трубопроводов должна обеспечивать:

возможность использования предусмотренных проектом подъемно-транспортных механизмов оборудования и средств пожаротушения;

разделение на технологические узлы и блоки с учетом производства монтажных и ремонтных работ с применением средств механизации;

возможность выполнения всех видов работ по контролю, термической обработке сварных швов, испытанию, диагностированию;

защиту трубопроводов от коррозии, атмосферного и статического электричества;

наименьшую протяженность трубопроводов;

исключение провисания и образования застойных зон;

возможность самокомпенсации температурных деформаций трубопроводов.

26. Величины уклонов трубопроводов, достаточные для обеспечения их опорожнения с учетом подвижности среды, обосновываются в проектной документации.

Применение низких опорных конструкций допускается в тех случаях, когда это не препятствует движению транспорта, применения средств пожаротушения и не затрудняет движение по путям эвакуации.

31. В местах ввода (вывода) трубопроводов со средами 1-ой группы в цех (из цеха) по каналам или тоннелям должны быть предусмотрены средства по предотвращению попадания вредных и горючих веществ из цеха в канал и обратно (установка диафрагм из несгораемых материалов или устройство водо- и газонепроницаемых перемычек в каждом конкретном случае определяется проектом).

32. Расстояние между осями смежных трубопроводов и от трубопроводов до строительных конструкций как по горизонтали, так и по вертикали должно предусматривать возможность сборки, ремонта, осмотра, нанесения изоляции, а также учитывать величины смещения трубопровода при температурных деформациях. При наличии на трубопроводах арматуры для обогревающих спутников предусматриваются условия ее доступности.

Расстояния при обслуживании в свету не менее:

Расстояние между нижней образующей или теплоизоляционной конструкцией и полом или дном канала не менее 100 мм.

33. Не допускается прокладка технологических трубопроводов внутри административных, бытовых, хозяйственных помещений и в помещениях электрораспределительных устройств, электроустановок, щитов автоматизации, в помещениях трансформаторов, вентиляционных камер, тепловых пунктов, на путях эвакуации персонала (например, лестничные клетки, коридоры), а также транзитом через помещения любого назначения.

34. Трубопроводы для сред 1-ой группы, прокладываемые вне опасного производственного объекта, должны располагаться от зданий, где возможно пребывание людей (например, столовая, медпункт, административные здания), на расстоянии не менее 50 м при надземной прокладке и не менее 25 м при подземной прокладке.

35. Не допускается размещать арматуру, дренажные устройства, разъемные соединения в местах пересечения надземными трубопроводами автомобильных и железных дорог, пешеходных переходов, над дверными проемами, под и над окнами и балконами. В случае необходимости применения разъемных соединений (например, для трубопроводов с внутренним защитным покрытием) должны предусматриваться защитные поддоны.

38. Прокладка трубопроводов на низких и высоких отдельно стоящих опорах или эстакадах возможна при любом сочетании трубопроводов независимо от свойств и параметров транспортируемых веществ. При этом трубопроводы с веществами, смешение которых при разгерметизации может привести к аварии, следует располагать образом, исключающем взаимное смешение перекачиваемых сред в случае разгерметизации.

При многоярусной прокладке трубопроводы кислот, щелочей и других агрессивных веществ следует располагать на самых нижних ярусах.

39. Установка П-образных компенсаторов над проездами и дорогами допускается только при обосновании невозможности или нецелесообразности их размещения в других местах.

41. При прокладке трубопроводов на низких опорах должны соблюдаться расстояния от поверхности земли до низа трубы (теплоизоляции) в соответствии с нормативными требованиями.

Для перехода через трубопроводы должны быть оборудованы пешеходные мостики.

Допускается укладка трубопроводов диаметром до 300 мм включительно в два яруса и более, при этом расстояние от поверхности площадки до верха труб или теплоизоляции верхнего яруса должно быть не более 1,5 м. Отступления от указанных в данном пункте расстояний обосновываются в проекте.

42. В случаях, обоснованных в проектной документации и если расчетом подтверждена несущая способность трубопровода, допускается крепление к ним других трубопроводов меньшего диаметра. Не допускается такой способ крепления к трубопроводам:

со средой группы 1;

с температурой стенки выше 300 °С или ниже минус 40 °С;

номинальным давлением более 10 МПа.

43. Трубопроводы, проходящие через стены или перекрытия зданий, следует заключать в специальные гильзы или футляры. Сварные и разъемные соединения трубопроводов внутри футляров или гильз не допускаются.

44. На трубопроводах выброса в атмосферу от аппаратов, содержащих взрыво- и пожароопасные среды, должны устанавливаться огнепреградители.

45. Всасывающие и нагнетательные коллекторы компрессоров со средами группы 1 располагают вне машинных залов. Отключающая (запорная) от коллектора арматура на всасывающем трубопроводе к каждой машине должна быть установлена у коллектора вне здания с целью ограничения количества вредных и взрывопожароопасных веществ, которые могут попасть в помещение при аварийных ситуациях. На нагнетательных линиях компрессоров, работающих на общий коллектор, предусматривают установку обратных клапанов между компрессором и запорной арматурой.

46. Межцеховые трубопроводы для сред 1 группы не допускается прокладывать под и над зданиями. Трубопроводы взрывопожароопасных сред не допускается укладывать в общих каналах с паропроводами, теплопроводами, кабелями силового и слабого токов.

48. Свободная высота эстакад для трубопроводов над проездами и проходами должна быть не менее:

49. При пересечении высокими эстакадами железнодорожных путей и автомобильных дорог расстояние по горизонтали от грани ближайшей опоры эстакады должно быть не менее:

50. Места пересечения эстакад с воздушными линиями электропередач должны соответствовать проектной документации и требованиям Правил.

Воздушные линии электропередач на пересечениях с эстакадами должны проходить только над трубопроводами. Минимальное расстояние по вертикали от верхних трубопроводов эстакады до линий электропередач (нижних проводов с учетом их провисания) в зависимости от напряжения определяется в соответствии с национальными стандартами.

Расстояние по вертикали от верхних трубопроводов до нижней части вагонеток (с учетом провисания троса) подвесной дороги должно быть не менее 3 м.

При определении вертикального и горизонтального расстояний между воздушными линиями электропередач и трубопроводами, различные защитные ограждения, устанавливаемые над ними в виде решеток, галерей, площадок, рассматривают как части трубопровода.

51. При подземной прокладке трубопроводов, в случае одновременного расположения в одной траншее двух и более трубопроводов, их располагают в один ряд (в одной горизонтальной плоскости). Расстояние между ними в свету при следующих номинальных диаметрах трубопроводов:

52. Подземные трубопроводы должны быть защищены от почвенной коррозии специальной усиленной противокоррозионной защитой (изоляцией).

Трубопроводы, транспортирующие застывающие, увлажненные и конденсирующиеся вещества, должны располагаться на 0,1 м ниже глубины промерзания грунта, с уклоном к конденсатосборникам, другим емкостям или аппаратам.

54. При условии применения защиты от блуждающих токов (с приведением обоснования в проекте), допускается размещение трубопроводов на расстоянии менее 11 метров от пересечения и сближения с рельсовыми путями электрифицированных железных дорог и другими источниками блуждающих токов.

В местах пересечения подземных трубопроводов с путями электрифицированных железных дорог применяют диэлектрические прокладки.

55. Над эстакадами внутрицеховых трубопроводов в местах отсутствия фланцевых и других соединений разрешается установка воздушных холодильников.

56. На вводах (и выводах) трубопроводов в цеха, в технологические узлы и в установки должна устанавливаться запорная арматура.

58. Запорная арматура с дистанционным управлением должна располагаться вне здания на расстоянии не менее 3 м и не более 50 м от стены здания или ближайшего аппарата, расположенного вне здания.

Дистанционное управление запорной арматурой следует располагать в пунктах управления, операторных и других безопасных местах с постоянным присутствием персонала. Допускается располагать управление арматурой в производственных помещениях при условии дублирования его из безопасного места.

Управление запорной арматурой с дистанционным управлением, предназначенной для аварийного сброса газа, следует осуществлять из операторной.

59. На внутрицеховых обвязочных трубопроводах установка и расположение запорной арматуры должны обеспечивать возможность надежного отключения каждого агрегата или технологического аппарата, а также всего трубопровода.

60. Регулирующие клапаны, обеспечивающие параметры непрерывного технологического процесса, должны быть установлены с байпасной линией с соответствующей запорной арматурой.

61. В местах установки арматуры массой более 50 кг должны быть предусмотрены переносные или стационарные средства механизации для монтажа и демонтажа.

62. На нагнетательных линиях компрессоров и насосов предусматривают установку обратного клапана между нагнетателем и запорной арматурой. На центробежных насосах, работающих в системе практически без избыточного давления, допускается обратный клапан не ставить, при этом должен быть исключен подсос воздуха из окружающей среды.

63. На трубопроводах со средами группы 1, подающих продукт в емкости (сосуды), работающие под избыточным давлением, должны устанавливаться обратные клапаны, если нет другого устройства, предотвращающего перемещение транспортируемых веществ обратным ходом.

Максимальная величина пробного давления при испытаниях не должна превышать величины, при которой кольцевые напряжения от пробного давления в стенках труб и деталей трубопроводов превышают допускаемые напряжения материала, определенные для режима испытаний.

145. Величина пробного давления на прочность существующих трубопроводов, при отсутствии соответствующих сведений в эксплуатационной документации, должна составлять не менее (выбирается большее из двух значений):

Отношение принимается наименьшим для материалов всех элементов трубопровода, работающих под давлением, за исключением болтов (шпилек).Отношение принимается наименьшим для материалов всех элементов трубопровода, работающих под давлением, за исключением болтов (шпилек).

146. В случае, если для обеспечения условий прочности и герметичности при испытаниях возникает необходимость увеличения диаметра, числа или замены материала болтов (шпилек) во фланцевых соединениях, допускается уменьшить пробное давление до максимальной величины, при которой во время проведения испытаний обеспечивается выполнение условий прочности болтов (шпилек).

147. Величина пробного давления должна приниматься такой, чтобы максимальные напряжения в стенке трубопровода при пробном давлении, не превышали 90 % предела текучести (условного предела текучести) материала при температуре испытания.

148. Величина пробного давления на прочность для вакуумных трубопроводов и трубопроводов без внутреннего избыточного давления принимается равной 0,2 МПа.

149. Арматура подвергается гидравлическому испытанию пробным давлением, указанным в паспорте изготовителя.

150. Использование сжатого воздуха или другого газа для подъема давления при проведении гидравлического испытания не допускается.

Пневматическое испытание на прочность и плотность

152. Пневматическое испытание на прочность и плотность должны проводиться для трубопроводов с номинальным давлением не более 10 МПа с учетом требований пункта 146 настоящих Правил, а если номинальное давление трубопровода более 10 МПа, то с учетом требований пункта 147 настоящих Правил.

153. В случае, если испытания не были проведены согласно пункту 154 настоящих Правил или они невозможны, давление пневмоиспытания должно составлять 110 % от максимально допустимого давления (расчетного, разрешенного).

154. Пневматическое испытание должно проводиться воздухом или инертным газом и только в светлое время суток.

155. При проведении пневматических испытаний особое внимание необходимо уделить таким факторам как:

расположение трубопроводной системы относительно зданий, дорог и участков, открытых для людей, оборудования и конструкций;

поддержание во время испытаний самых строгих существующих мер безопасности и гарантий, что только персонал, участвующий в испытаниях, имеет доступ к участку испытаний, а район, непосредственно прилегающий к зоне испытаний, должен быть закрыт и обеспечен предупреждающими знаками, применяемыми для опасных зон;

перед пневмоиспытанием необходимо проведение неразрушающего контроля в объеме 100 % для всех продольных сварных швов. Также необходимо выполнить ультразвуковой контроль в объеме не менее 10 % для всех кольцевых швов;

поддержание температуры испытания не менее чем на 25 °С выше температуры хрупкого излома материалов трубопровода.

156. При пневматическом испытании трубопроводов на прочность необходимо плавно поднимать давление, со скоростью, равной 5 % от пробного давления (Рпр) в минуту, но не более 0,2 МПа в минуту, с периодическим осмотром трубопровода на следующих этапах:

при расчетном давлении до 0,2 МПа осмотр проводят при давлении, равном 0,6 пробного давления (Рпр), и при рабочем давлении;

при расчетном давлении более 0,2 МПа осмотр проводят при давлении, равном 0,3 и 0,6 пробного давления (Рпр), и при рабочем давлении.

157. Во время осмотра подъем давления должен быть приостановлен. Обстукивание трубопровода, находящегося под давлением, запрещается.

158. Дефекты устраняют только при отсутствии давления в трубопроводе.

159. На время проведения пневматических испытаний на прочность как внутри помещений, так и снаружи должна устанавливаться охраняемая (охранная) зона. Минимальное расстояние от края зоны до трубопровода должно составлять не менее 25 м при надземной прокладке трубопровода и не менее 10 м при подземной. Границы охранной зоны должны отмечаться флажками.

160. Запрещается пребывание людей в охранной зоне во время подъема давления в трубопроводе и при достижении в нем пробного давления при испытании на прочность и плотность.

Окончательный осмотр трубопровода разрешается через 10 минут после того, как давление будет снижено до расчетного. Осмотр должен проводиться специально выделенными для этой цели и проинструктированными лицами. Находиться в охранной зоне другим лицам запрещается.

161. Компрессор и манометры, используемые при проведении пневматического испытания трубопроводов, должны располагаться вне охранной зоны.

162. Для наблюдения за охранной зоной устанавливают специальные посты.

Промывка и продувка трубопровода

163. Трубопроводы должны промываться или продуваться в соответствии с указаниями проекта.

Промывка может осуществляться водой, маслом, химическими реагентами.

Продувка может осуществляться сжатым воздухом, паром или инертным газом.

Промывка, продувка трубопроводов должны осуществляться по специально разработанной схеме.

При проведении промывки (продувки) в зимнее время должны приниматься меры против промерзания трубопроводов. О проведении промывки и продувки составляют акт.

164. Промывка водой должна осуществляться со скоростью 1-1,5 м/с.

После промывки трубопровод должен быть полностью опорожнен и продут воздухом или инертным газом.

165. Продувку трубопроводов следует проводить под давлением, равным рабочему, но не более 4 МПа. Продувка трубопроводов, работающих под избыточным давлением до 0,1 МПа или вакуумом, должна проводиться под давлением не более 0,1 МПа.

166. Продолжительность продувки, если нет специальных указаний в проекте, должна составлять не менее 10 минут.

Дополнительные испытания на герметичность

167. Трубопроводы со средами группы 1, а также вакуумные трубопроводы, должны подвергаться дополнительному пневматическому испытанию на герметичность с определением падения давления во время испытания. Необходимость проведения дополнительных испытаний на герметичность для других трубопроводов устанавливается проектом.

Трубопроводы, находящиеся в обвязке технологического оборудования, следует испытывать совместно с этим оборудованием.

168. Дополнительное испытание на герметичность проводят воздухом или инертным газом после завершения испытаний на прочность и плотность, промывки и продувки.

170. Продолжительность дополнительных испытаний указывается в проекте для каждого трубопровода, подлежащего испытанию и должна составлять не менее 24 часов для строящихся межцеховых, внутрицеховых и межзаводских трубопроводов.

При периодических испытаниях, а также после ремонта, связанного со сваркой и разборкой трубопровода, продолжительность испытания должна быть не менее 4 часов.

171. Результаты дополнительного пневматического испытания на герметичность признаются удовлетворительными, если скорость падения давления окажется:

не более 0,1 % за 1 час для трубопроводов со средами, относящимися к опасным веществам 1-го, 2-го и 3-го классов опасности и вакуумных трубопроводов

не более 0,2 % за 1 час для трубопроводов со средами группы 1, за исключением относящихся к опасным веществам 1-го, 2-го и 3-го классов опасности.

Допустимая скорость падения давления для других трубопроводов устанавливается проектом.

172. Результаты дополнительного испытания на герметичность по каждому трубопроводу фиксируются в акте и прикладываются к паспорту трубопровода.

Сдача-приемка смонтированных трубопроводов. Надзор, ревизия

и диагностика трубопроводов

Надзор во время эксплуатации

173. В период пуска и последующей эксплуатации трубопроводов следует обеспечить постоянный контроль состояния трубопроводов и их деталей (сварных швов, разъемных соединений, включая крепежи и прокладки), антикоррозионной защиты и изоляции, дренажных устройств, компенсаторов, опорных конструкций, подвесок, КИПиА с фиксацией результатов в журналах.

174. На трубопроводах из углеродистой и кремнемарганцовистой сталей с рабочей температурой 400 °С и выше, а также на трубопроводах из хромомолибденовой (рабочая температура 500 °С и выше) и из высоколегированной аустенитной стали (рабочая температура 550 °С и выше) должно проводиться наблюдение за ростом остаточной деформации.

175. При периодическом обследовании необходимо проверять:

техническое состояние трубопроводов наружным осмотром и, при необходимости, неразрушающим контролем в местах повышенного коррозионного и эрозионного износа, нагруженных сечений;

устранение замечаний по предыдущему обследованию и выполнение мер по безопасной эксплуатации трубопроводов;

полноту и порядок ведения технической документации по эксплуатации и ремонту трубопроводов.

Результаты периодического обследования трубопроводов оформляют актом.

176. Трубопроводы, работающие в водородсодержащих средах, необходимо периодически обследовать с целью оценки их технического состояния в соответствии с нормативной документацией.

177. Трубопроводы, подверженные вибрации, а также фундаменты под опорами и эстакадами этих трубопроводов в период эксплуатации, следует тщательно осматривать с применением приборного контроля амплитуды и частоты вибрации.

Сроки осмотров в зависимости от конкретных условий и состояния трубопроводов устанавливает техническая администрация предприятия, но не реже одного раза в 3 месяца.

178. Наружный осмотр трубопроводов, уложенных в непроходных каналах или в грунте, проводится путем их вскрытия на отдельных участках длиной не менее 2 м. Число участков в зависимости от условий эксплуатации устанавливает лицо, ответственное за безопасную эксплуатацию трубопровода.

Наружный осмотр трубопроводов, проложенных открытым способом, при периодических обследованиях можно проводить без снятия изоляции, при этом в случаях, если состояние стенок или сварных швов трубопровода вызывает сомнение, должно быть проведено частичное или полное удаление изоляции.

При обнаружении дефектов, устранение которых связано с огневыми работами, трубопровод должен быть остановлен и подготовлен к проведению ремонтных работ в соответствии с инструкциями, разработанными в организации, эксплуатирующей данный опасный производственный объект.

При наружном осмотре трубопровода должно быть проверено состояние изоляции и покрытий, сварных швов, фланцевых, муфтовых и других соединений, опор, компенсирующих устройств, дренажных устройств, арматуры и ее уплотнений, реперов для замера остаточной деформации, сварных тройниковых соединений, гибов и отводов.

Ревизия трубопроводов

180. Основным методом контроля за надежной и безопасной эксплуатацией трубопроводов является периодическая ревизия (освидетельствование), которую проводит служба технического надзора предприятия совместно с механиками, начальниками установок (производств) и лицом, ответственным за безопасную эксплуатацию трубопроводов.

181. Сроки проведения ревизии трубопроводов с номинальным давлением не более 10 МПа устанавливает организация, эксплуатирующая трубопровод, в зависимости от скорости коррозионно-эрозионного износа трубопроводов, опыта эксплуатации, результатов предыдущего наружного осмотра и ревизии, и должны быть не реже указанных в Приложении N 2 настоящих Правил.

182. Для трубопроводов с номинальным давлением более 10 МПа установлены следующие виды ревизии: выборочная и полная. Сроки выборочной ревизии устанавливает организация, эксплуатирующая трубопровод в зависимости от условий эксплуатации, но не реже одного раза в 4 года.

183. Отсрочка в проведении ревизии трубопроводов допускается с учетом результатов предыдущей ревизии и технического состояния трубопровода, обеспечивающего его дальнейшую надежную эксплуатацию, но не может превышать одного года, и должна обосновываться и оформляться приказом организации эксплуатирующей трубопровод.

184. При проведении ревизии особое внимание следует уделять участкам, работающим в особо сложных условиях, где наиболее вероятен максимальный износ трубопровода вследствие коррозии, эрозии, вибрации и других причин. К таким участкам могут быть отнесены те участки, где изменяется направление потока (отводы, тройники, врезки, дренажные устройства, а также участки трубопроводов перед арматурой и после нее) и где возможно скопление влаги, веществ, вызывающих коррозию (тупиковые и временно не работающие участки).

185. При ревизии трубопроводов необходимо:

а) провести наружный осмотр трубопровода;

б) измерить толщины стенок элементов трубопровода, работающих в наиболее тяжелых условиях и прямых (протяженных) участков трубопровода.

На прямых участках должен быть выполнен замер толщины стенки не менее чем в трех точках на каждые 20 м по длине внутриустановочных трубопроводов и 100 м по длине межцеховых трубопроводов.

Контроль толщины стенки в каждом месте должен проводиться в 4 точках, равномерно распределенных по периметру, а на криволинейных элементах, в том числе отводах, по выпуклой, вогнутой и нейтральным частям.

При выполнении замеров следует обеспечить правильность и точность, исключить влияние инородных тел (заусенцев, кокса, продуктов коррозии).

Результаты проведенных замеров и точки контроля фиксируют в паспорте трубопровода.

Вопрос о частичном или полном удалении изоляции при ревизии трубопроводов решает лицо, ответственное за безопасную эксплуатацию трубопровода.

в) провести ревизию воротников фланцев внутренним осмотром (при разборке трубопровода) либо измерением толщины неразрушающими методами контроля. Число фланцев, подвергаемых ревизии, устанавливает лицо, ответственное за безопасную эксплуатацию трубопровода;

г) провести радиографический или ультразвуковой контроль сварных стыков на основании результатов визуально-измерительного контроля при проведении ревизии;

д) проверить механические свойства металла труб, работающих при высоких температурах и в водородсодержащих средах, если это предусмотрено нормативно-технической документацией или проектом. Вопрос о механических испытаниях решает лицо, ответственное за эксплуатацию трубопровода;

е) измерить на участках трубопроводов остаточную деформацию по состоянию на время проведения ревизии, если трубопровод предусматривает такой контроль;

ж) разобрать (выборочно, по указанию лица, ответственного за безопасную эксплуатацию трубопровода) резьбовые соединения на трубопроводе, осмотреть их и измерить резьбовыми калибрами;

з) проверить состояние и правильность работы опор, крепежных деталей и, выборочно, прокладок;

и) испытать трубопровод на прочность и плотность.

186. При неудовлетворительных результатах ревизии необходимо определить границу дефектного участка трубопровода (осмотреть внутреннюю поверхность, измерить толщину) и выполнить более частые измерения толщины стенки всего трубопровода.

187. Объем выборочной ревизии трубопроводов с номинальным давлением более 10 МПа:

не менее двух участков каждого блока установки независимо от температуры рабочей среды;

не менее одного участка каждого общецехового коллектора или межцехового трубопровода независимо от температуры рабочей среды.

Под коллектором понимают трубопровод, объединяющий ряд параллельно работающих блоков.

188. Если при ревизии трубопровода обнаружено, что первоначальная толщина уменьшилась под воздействием коррозии или эрозии, возможность работы должна быть подтверждена поверочным расчетом на прочность.

189. При получении неудовлетворительных результатов ревизии участков трубопроводов с номинальным давлением более 10 МПа должна быть проведена полная ревизия этого трубопровода, а также участков трубопроводов, работающих в аналогичных условиях, с разборкой до 30 % каждого из указанных трубопроводов или менее при соответствующем техническом обосновании.

190. При полной ревизии разбирают трубопровод полностью, проверяют состояние труб и деталей, а также арматуры, установленной на трубопроводе.

191. Все трубопроводы и их участки, подвергавшиеся в процессе ревизии разборке, резке и сварке, после сборки подлежат испытанию на прочность и плотность.

192. При разборке фланцевых соединений с целью замены прокладок, арматуры или отдельных элементов на идентичные, допускается проводить испытание только на плотность. При этом вновь устанавливаемые арматура или элемент трубопровода должны быть предварительно испытаны на прочность пробным давлением.

Назначенный ресурс отсчитывается от момента пуска трубопровода в эксплуатацию после завершения его технического диагностирования, то есть от даты составления (утверждения) акта обследования технического состояния трубопроводов данной установки (цеха, производства). После окончания назначенного ресурса эксплуатация трубопровода прекращается независимо от его технического состояния.

Ревизия трубопроводной арматуры

194. В период ревизии трубопровода следует проводить ревизию и ремонт трубопроводной арматуры, в том числе обратных клапанов, а также приводных устройств арматуры (при их наличии), если это не противоречит техническим условиям изготовителя.

195. При ревизии трубопроводной арматуры, в том числе обратных клапанов, должны быть выполнены следующие работы:

разборка и осмотр состояния деталей;

осмотр внутренней поверхности и, при необходимости, контроль неразрушающими методами;

притирка уплотнительных поверхностей;

сборка, испытание на прочность и плотность корпуса и сварных швов, герметичность затвора и функционирование.

Контрольные засверловки трубопроводов

196. Трубопроводы опасных веществ 1-го, 2-го и 3-го классов опасности, газопроводы всех категорий, трубопроводы, работающие под вакуумом, трубопроводы с номинальным давлением более 10 МПа, трубопроводы в блоках I категории взрывоопасности, а также трубопроводы, выполненные из хромоникелевых сталей типа 18-8 и работающие в средах, вызывающих межкристаллитную коррозию, контрольным засверловкам не подвергают. В этих случаях должен быть усилен контроль за состоянием толщины стенок трубопровода измерением ультразвуковым толщиномером.

197. В случае выявления потери герметичности контрольного отверстия трубопровод подлежит внеочередной ревизии или выводу из эксплуатации для ремонта.

198. Необходимость в контрольных засверловках определяют лица, ответственные за безопасную эксплуатацию трубопровода, для каждого конкретного случая.

199. Отверстия при контрольных засверловках следует располагать в местах поворотов, сужений, врезок, застойных зонах, а также в тройниках, дренажных отводах, перед запорной арматурой и после нее.

Отверстия контрольных засверловок на отводах должны быть расположены преимущественно по наружному радиусу гиба из расчета одно отверстие на 0,2 м длины, но не менее одного отверстия на отвод или секцию сварного отвода.

Нормы отбраковки трубопроводов

200. Трубы, детали трубопроводов, арматура, в том числе литая (например, корпуса задвижек, клапанов), подлежат отбраковке, если фактическая толщина стенки окажется меньше отбраковочной толщины, указанной в таблицах 1 и 2 Приложения N 3 к настоящим Правилам.

Допускается отступление от указанных в таблицах 1 и 2 Приложения N 3 к настоящим Правилам норм в технически обоснованных и подтвержденных расчетом случаях.

201. Трубы и детали трубопроводов отбраковывают, если:

при ревизии на поверхности обнаружены трещины, отслоения, деформации (гофры, вмятины, вздутия);

при прогнозируемом результате воздействия среды за время работы до очередной ревизии толщина стенки выйдет за пределы отбраковочных размеров;

изменились механические свойства металла, ниже значений принятых при проведении расчетов на прочность;

при исследовании сварных швов обнаружены дефекты, не подлежащие исправлению;

размеры резьбовых соединений вышли из поля допусков или на резьбе имеются срывы витков, трещины, коррозионный износ и восстановление резьбового соединения не целесообразно или невозможно;

трубопровод не выдержал гидравлического или пневматического испытания;

202. Фланцы отбраковывают при:

неудовлетворительном состоянии уплотнительных поверхностей;

наличии трещин, раковин и других дефектов;

уменьшении толщины стенки воротника фланца до отбраковочных размеров трубы;

срыве, смятии и износе резьбы в резьбовых фланцах с номинальным давлением более 10 МПа, а также при наличии люфта в резьбе, превышающего допустимый нормативно-технической документацией.

Линзы и прокладки овального сечения отбраковывают при наличии трещин, забоин, сколов, вмятин, деформаций уплотнительных поверхностей.

203. Крепежные детали отбраковывают:

при появлении трещин, срыва или коррозионного износа резьбы;

в случаях изгиба болтов и шпилек;

при остаточной деформации, приводящей к изменению профиля резьбы;

в случае износа боковых граней головок болтов и гаек;

в случае снижения механических свойств металла ниже допустимого уровня.

204. Сильфонные и линзовые компенсаторы отбраковывают в следующих случаях:

толщина стенки сильфона или линзы достигла расчетной величины, указанной в паспорте компенсатора;

толщина стенки сильфона достигла 0,5 мм, при расчетной толщине сильфона менее 0,5 мм;

при наработке компенсаторами расчетного числа циклов, указанного в документации (проектной и (или) завода-изготовителя);

если они эксплуатируются на пожаровзрывоопасных и токсичных рабочих средах.

205. Нормы отбраковки должны указываться в проектной документации на конкретный объект.

Периодическое испытание трубопроводов

206. Надежность трубопроводов проверяют периодическими испытаниями на прочность и плотность.

207. Периодичность испытания трубопроводов на прочность и плотность соотносится со временем проведения ревизии трубопровода.

Сроки проведения испытания для трубопроводов с номинальным давлением не более 10 МПа должны быть равны удвоенной периодичности проведения ревизии, но не реже одного раза в 8 лет.

Диагностика трубопроводов

208. С целью обеспечения промышленной безопасности трубопроводов следует соблюдать необходимый объем диагностических работ, критерии оценки работоспособности, а также проводить необходимые исследования, испытания, расчеты, позволяющие оценить техническое состояние трубопровода, анализ результатов технического диагностирования.

Техническое диагностирование с целью возможности продления срока (назначенного ресурса) безопасной эксплуатации трубопроводов в пределах остаточного срока службы (ресурса) производится, если они:

трубопроводы отработали назначенный срок службы или выработали допустимое число циклов нагружения;

отработали в пределах остаточного срока службы ранее установленный экспертной организацией срок службы или допустимое число циклов нагружения;

находились в эксплуатации более 20 лет (для всех трубопроводов не имеющих сведений о назначенном сроке службы);

не имеют записи в паспортах о допустимом числе циклов нагружения и за время эксплуатации накопили более 1000 таких циклов;

временно находились под воздействием силовых или температурных параметров, превышающих расчетные (давление, температура, внешние силовые нагрузки), в условиях нарушения регламентированного режима;

находились в эксплуатации и на них были проведены ремонтно-сварочные работы, связанные с изменением конструкции и/или заменой материала;

будут эксплуатироваться на измененных параметрах (увеличилось расчетное давление или увеличилась расчетная температура стенки);

находились на консервации более двух лет;

не имеют паспортов и/или требуется их восстановление.

209. Техническое диагностирование включает в себя следующий комплекс работ:

а) изучение и анализ эксплуатационной и технической документации трубопроводов;

б) наружный осмотр трубопроводов с контролем соответствия трассы паспортным данным или проекту, а также осмотр поверхностей элементов трубопроводов и сварных соединений (для изолированных трубопроводов осмотр выполняется в местах снятой обшивки и изоляции), приварной и недемонтированной арматуры, фланцевых соединений, крепежных деталей, опор, подвесок, пружинных блоков, состояние изоляции;

в) осмотр состояния внутренней поверхности элементов трубопроводов в местах снятой арматуры, разобранных фланцевых соединений, вырезанного участка трубопровода (при выполнении врезки), а также состояние уплотнительных и внутренних поверхностей разобранных фланцевых соединений;

г) измерение толщины стенки элементов трубопроводов;

д) измерение твердости основного металла и металла сварных соединений элементов трубопроводов;

е) выборочный неразрушающий контроль качества металла сварных соединений и основного металла элементов трубопроводов;

з) стилоскопирование элементов трубопроводов из легированных сталей при отсутствии сведений о марке материала в паспорте трубопровода;

и) вырезка контрольной пробы металла трубопроводов для исследования механических свойств, химического состава и микроструктуры;

й) поверочный расчет на прочность элементов трубопроводов с целью определения отбраковочной толщины стенки;

к) испытание трубопроводов на прочность и плотность;

л) специальные виды контроля (например, акустико-эмиссионный контроль, тензометрия, термография).

Работы по подпунктам «а», «б», «в», «г», «е», «к» настоящего пункта носят обязательный характер. Работы по подпунктам «д», «ж», «з», «и», «м» настоящего пункта проводятся по решению эксплуатирующей организации.

210. Техническое обслуживание и поддержание в работоспособном состоянии съемной арматуры, установленной на трубопроводах, осуществляется с периодичностью согласно структуре и продолжительности ремонтных циклов, межремонтных периодов и норм простоя в ремонте установок в установленном на предприятии порядке. Съемная арматура, установленная на трубопроводах, подлежит ревизии, ремонту и испытанию в специализированных мастерских или ремонтных участках в объеме и порядке, предусмотренными нормативно-технической документацией. По результатам ревизии, ремонта и испытания арматуры оформляются акты по формам, приведенным в нормативно-технической документации.

211. Техническое обслуживание и поддержание в работоспособном состоянии регулирующих клапанов и запорной арматуры КИПиА, установленных на трубопроводах, осуществляется с периодичностью согласно структуре и продолжительности ремонтных циклов, межремонтных периодов и норм простоя в ремонте технологических установок в установленном на предприятии порядке. Регулирующие клапана и запорная арматура КИПиА подлежат ревизии, ремонту и испытанию в цехе КИПиА на специализированных участках по их ревизии, ремонту и испытанию. Результаты ревизии, ремонта и испытания регулирующих клапанов и запорной арматуры КИПиА заносятся в соответствующие формуляры (паспорта). Настройка регулирующих клапанов производится по месту их установки.

212. Техническое обслуживание и поддержание в работоспособном состоянии предохранительных клапанов, установленных на трубопроводах, осуществляется в соответствии с требованиями изготовителя.

Решение о продлении срока эксплуатации трубопровода, отработавшего расчетный срок службы, принимается руководителем эксплуатирующей организации, на основании результатов экспертизы промышленной безопасности, заключение по которой внесено в Реестр заключений экспертизы промышленной безопасности.

Назначенный срок службы и ресурс отсчитывается от момента пуска трубопровода в эксплуатацию после завершения его технического диагностирования проведенного в рамках экспертизы промышленной безопасности.

Эксплуатация трубопроводов, выработавших срок службы или ресурс, не допускается.

214. Для трубопровода или группы трубопроводов, работающих на одной технологической установке (цехе, производстве или предприятии), которые временно находились в условиях нарушения режима эксплуатации при параметрах, превышающих расчетные или предельно допустимые значения (например, в случае аварии, пожара, инцидента), должно быть составлено дополнение к программе, учитывающее необходимые корректировки в объеме работ, установленном типовой программой. Дополнение к типовой программе подлежит согласованию с заказчиком экспертизы промышленной безопасности и утверждению исполнителем работы.

Техническая документация

215. Организация, эксплуатирующая технологические трубопроводы, должна иметь перечень (перечни) трубопроводов и следующую техническую документацию на каждый трубопровод:

схема трубопровода с указанием его категории, исходной и отбраковочной толщины элементов трубопровода, мест установки арматуры, фланцев, заглушек и других деталей, мест спускных, продувочных и дренажных устройств, сварных стыков, контрольных засверловок (если они имеются) и их нумерации;

акты ревизии и отбраковки элементов трубопровода;

удостоверение о качестве ремонтов трубопровода. Первичные документы, в том числе журнал сварочных работ на ремонт трубопровода, подтверждающие качество примененных при ремонте материалов и качество сварных стыков, хранят в организации, выполнившей работу, и предъявляют для проверки по требованию лиц, ответственных за эксплуатацию трубопровода;

документация по контролю металла трубопровода, работающего в водородсодержащих средах:

б) акты периодического наружного осмотра трубопровода;

в) акты испытания трубопровода на прочность и плотность;

г) акты ревизии, ремонта и испытания арматуры;

д) эксплуатационный журнал трубопровода;

е) журнал установки-снятия заглушек;

ж) журнал термической обработки сварных соединений;

з) заключение о качестве сварных стыков;

и) заключение о техническом состоянии арматуры;

й) заключение о техническом состоянии разъемных соединений.

Консервация и ликвидация трубопроводов

216. В целях обеспечения промышленной безопасности опасного производственного объекта в отношении трубопроводов, подлежащих консервации, демонтажу и (или) утилизации, разрабатываются специальные меры для случаев краткосрочных, среднесрочных, длительных остановок производства или ликвидации трубопровода.

217. Порядок остановки или консервации для вновь проектируемых или вводимых в эксплуатацию опасных производственных объектов должны быть указаны в проектной документации.

218. В перечне мероприятий по остановке и консервации опасного производственного объекта обязательна промывка (пропарка), продувка трубопроводов и установка на них заглушек.

Предусматриваются меры и средства диагностирования трубопроводов.

219. Постановка на консервацию оформляется актом. В акт на остановку и консервацию объекта должен включаться перечень мероприятий по консервации трубопроводов. Расконсервация трубопровода после нахождения на консервации более двух лет требует проведения технической диагностики.

220. Трубопроводы, выведенные из действующей технологической схемы, должны быть демонтированы, если они входили в состав технологических блоков I или II категорий взрывоопасности.

VII. ПОДЗЕМНЫЕ ТРУБОПРОВОДЫ

221. На подземные трубопроводы распространяются все положения, касающиеся классификации трубопроводов, выбора типов и материалов труб, деталей трубопроводов и арматуры, эксплуатации, ревизии, сроков ее проведения, отбраковки, ремонта, испытания, ведения технической документации.

223. При проведении ремонтно-монтажных работ на подземных трубопроводах должен быть установлен контроль за соблюдением требований проектной и нормативной технической документацией.

224. Стальные подземные трубопроводы должны быть защищены от почвенной коррозии и коррозии блуждающими токами в соответствии с проектной документацией.

VIII. РЕМОНТНО-МОНТАЖНЫЕ РАБОТЫ ТРУБОПРОВОДОВ

225. Размещение, прокладка трубопроводов должны обеспечить безопасность их обслуживания и ремонта.

226. При монтаже, ремонте, наладке трубопроводов должны быть выполнены требования настоящих Правил, требования эксплуатационной документации и положения нормативно правовых актов.

227. Монтаж, ремонт трубопроводов с применением сварки и термической обработки должны быть проведены по технологии и рабочим чертежам, разработанным до начала производства работ организацией, выполняющей соответствующие работы.

228. Текущий профилактический ремонт и техническое обслуживание, не требующие применения сварки и термической обработки, выполняют работники организации, эксплуатирующей опасный производственный объект или специализированной организации. Порядок выполнения, объем и периодичность выполнения работ определяется эксплуатирующей организацией на основании требований руководств (инструкций) по эксплуатации и утверждается в производственных инструкциях.

229. После капитального ремонта, а также ремонта, связанного с вырезкой и переваркой участков трубопровода, заменой арматуры, наладкой опор и заменой тепловой изоляции, перед включением оборудования в работу должны быть проверены:

отсутствие временных монтажных и ремонтных стяжек, конструкций и приспособлений, лесов;

исправность неподвижных и скользящих опор и пружинных креплений, лестниц и площадок обслуживания трубопроводов и арматуры;

размер затяжки пружин подвесок и опор в холодном состоянии;

исправность индикаторов тепловых перемещений;

возможность свободного перемещения трубопроводов при их прогреве и других эксплуатационных режимах;

состояние дренажей и воздушников, предохранительных устройств;

величины уклонов горизонтальных участков трубопроводов;

легкость хода подвижных частей арматуры;

соответствие показаний крайних положений запорной арматуры (открыто-закрыто) на щитах управления ее фактическому положению;

исправность тепловой изоляции.

230. Система дренажей должна обеспечивать полное удаление влаги при прогреве, остывании и опорожнении трубопроводов.

При замене деталей и элементов трубопроводов необходимо сохранить проектное положение оси трубопровода.

При прокладке дренажных линий должно быть учтено направление тепловых перемещений во избежание защемления трубопроводов.

При объединении дренажных линий нескольких трубопроводов на каждом из них должна быть установлена запорная арматура.

231. На арматуре или на специальной металлической бирке должны быть нанесены названия и номера согласно технологическим схемам трубопроводов, а также указатели направления вращения штурвала.

232. В организации, эксплуатирующей трубопроводы, должны вести ремонтный журнал, в который за подписью лица, ответственного за исправное состояние и безопасную эксплуатацию трубопроводов, должны вносить сведения о выполненных ремонтных работах, не вызывающих необходимости внеочередного технического освидетельствования.

234. До начала ремонтных работ на трубопроводе он должен быть отделен от других трубопроводов заглушками (или отсоединен) и приведен в безопасное состояние.

235. Ремонт трубопроводов, арматуры и элементов дистанционного управления арматурой, установка и снятие заглушек, отделяющих ремонтируемый участок трубопровода, должны быть выполнены только по наряду-допуску в установленном в эксплуатирующей организации порядке.

236. Производство ремонтно-монтажных работ на действующих трубопроводах запрещается.

238. Арматура должна быть доступна для обслуживания. В местах установки арматуры и индикаторов тепловых перемещений должны быть установлены площадки обслуживания.

239. Арматура должна быть использована строго в соответствии с ее функциональным назначением.

240. К ремонтным работам допускается только подготовленный и аттестованный персонал. Подготовка проводится на специальном оборудовании (стендах, приспособлениях).

241. Работники организаций, непосредственно выполняющие работы по монтажу (демонтажу), наладке либо ремонту или реконструкции (модернизации) трубопроводов в процессе его эксплуатации, должны отвечать следующим требованиям:

иметь документы, подтверждающие прохождение в установленном порядке профессионального обучения по соответствующим видам рабочих специальностей;

иметь документы о прохождении в установленном порядке аттестации;

соблюдать требования документов и инструкций по проведению заявленных работ;

применять способы защиты от основных источников опасностей при проведении указанных работ, а также безопасные методы выполнения работ;

применять способы выявления и технологию устранения дефектов в процессе монтажа, ремонта, реконструкции (модернизации);

применять для выполнения монтажа (демонтажа), ремонта и реконструкции (модернизации) такелажные и монтажные приспособления, грузоподъемные механизмы, стропы, соответствующие по грузоподъемности массам монтируемых (демонтируемых), ремонтируемых и реконструируемых (модернизируемых) элементов;

применять установленный в инструкциях порядок обмена условными сигналами между работником, руководящим монтажом (демонтажом), и остальными работниками, задействованными на монтаже (демонтаже) трубопроводов;

выполнять правила строповки, основные схемы строповки грузов (при выполнении обязанностей стропальщика), а также требования промышленной безопасности при подъеме и перемещении грузов;

соблюдать порядок и методы выполнения работ по наладке и регулированию элементов трубопровода;

применять контрольные средства, приборы, устройства при проверке, наладке и испытаниях.

Внесение изменений в схему размещения или конструкцию трубопровода допускается только после внесения изменений в проектную документацию.

242. Осуществление работ с трубопроводами на опасных производственных объектах силами сторонних организаций должно проводиться под контролем представителей эксплуатирующей организации.

Приложение N 1

к Федеральным нормам и правилам

в области промышленной безопасности

«Правила безопасной эксплуатации

технологических трубопроводов»,

утвержденным приказом Федеральной

службы по экологическому,

технологическому и атомному надзору

от ___________ 20__ г. N ________

Термины и их определения

В настоящих Правилах применены следующие термины (с соответствующими определениями):

Технологический трубопровод представляет техническое устройство (сооружение), состоящее из труб, деталей и элементов трубопровода, включая трубопроводную арматуру, отводы, переходы, тройники, фланцы и элементы крепления, защиты и компенсации трубопровода (опоры, подвески, компенсаторы, болты, шайбы, прокладки), плотно и прочно соединенные между собой.

Приложение N 2

к Федеральным нормам и правилам

в области промышленной безопасности

«Правила безопасной эксплуатации

технологических трубопроводов»,

утвержденным приказом Федеральной

службы по экологическому,

технологическому и атомному надзору

от ___________ 20__ г. N ________

Периодичность проведения ревизий технологических трубопроводов с номинальным давлением не более 10 МПа

| Транспортируемые среды | Периодичность проведения ревизий при скорости коррозии, мм/год | ||

|---|---|---|---|

| Более 0,5 | От 0,1 до 0,5 | Не более 0,1 | |

| Чрезвычайно, высоко и умеренно опасные вещества 1-го, 2-го и 3-го классов опасности согласно ГОСТ 12.1.007 и органические теплоносители | Не реже одного раза в год | Не реже одного раза в 2 года | Не реже одного раза в 4 года |

| Взрыво- и пожароопасные вещества, горючие газы (в том числе сжиженные), легковоспламеняющиеся жидкости | |||

| Горючие жидкости | |||

| Трудногорючие и негорючие вещества | Не реже одного раза в 2 года | Не реже одного раза в 4 года | Не реже одного раза в 8 лет |

Приложение N 3

к Федеральным нормам и правилам

в области промышленной безопасности

«Правила безопасной эксплуатации

технологических трубопроводов»,

утвержденным приказом Федеральной

службы по экологическому,

технологическому и атомному надзору

от ___________ 20__ г. N ________

| Наружный диаметр, мм | ?25 | ?57 | ?114 | ?219 | ?325 | ?377 | ?426 |

|---|---|---|---|---|---|---|---|

| Наименьшая допустимая толщина стенки, мм | 1,0 | 1,5 | 2,0 | 2,5 | 3,0 | 3,5 | 4,0 |

| Номинальный диаметр DN | 80 | 100 | 125 | 150 | 200 |

|---|---|---|---|---|---|

| Наименьшая допустимая толщина стенки, мм | 4,0 | 5,0 | 5,5 | 6,0 | 6,5 |

Обзор документа

Ростехнадзор планирует установить требования безопасности при эксплуатации технологических трубопроводов на опасных производственных объектах, в которых получаются, используются, перерабатываются, образуются, хранятся, транспортируются, уничтожаются опасные вещества.

Перечислены возможные виды опасности, связанные с применением трубопроводов.

Предусматривается, что на трубопроводы всех категорий до их ввода в эксплуатацию должны быть оформлены паспорта.

Предполагается, что требования будут действовать с 1 сентября 2022 г. до 1 сентября 2028 г.

(1).jpg)