Конструктивные и геометрические параметры сверла

Конструкции и параметры сверл

В связи с многочисленными технологическими задачами различных отраслей промышленности выпускается довольно много разнообразных по форме и конструкциям инструментов для обработки отверстий. Только сверл насчитывается 6—7 типов.

Современные конструкции перовых сверл показаны на рис. 6.3, а—в.

Цельные перовые сверла (рис. 6.3, а) изготовляют из прутка путем ковки или фрезерования режущей части в форме пластины, которая затачивается на конус под углом 2 2 ).

Износ передних поверхностей сверла имеет форму лунки, ведет к уменьшению переднего угла и затрудняет внедрение режущих кромок в тело обрабатываемой заготовки. Износ передних поверхностей значителен при обработке прочных сталей (ав > 60 кг-мм 2 ) при S > 0,3 мм/об.

Износ уголков. В результате износа уголок округляется; ширина округления/ служит характеристикой степени износа. За критерий износа уголка принимается / = 0,9—1,2 мм. При дальнейшем изнашивании сверло может разрушиться.

Износ ленточки связан с износом уголка: чем больше его износ, тем на большей длине изнашивается ленточка, и при заточке приходится удалять значительную часть сверла. За критерий затупления сверла по ленточкам принимается износ/ = 1,0—1,2 мм.

Р и с. 6.10. Схема износа спиральных сверл:

1 — износ задних поверхностей; 2 — износ передних поверхностей; 3 — износ по уголкам; 4 — износ по ленточке

Износ по ленточкам наблюдается при обработке вязких сталей главным образом из-за образования нароста. При заклинивании стружки между стенками отверстия и вспомогательными винтовыми режущими ленточек трение особенно резко возрастает и происходит ускоренное притупление этих кромок на переднем конце сверла. Чтобы избежать интенсивного износа по ленточке, ее подтачивают на 1,5—2 мм в зависимости от диаметра сверла.

Износ поперечной кромки ведет к резкому возрастанию осевой силы. Износ перемычки наблюдается при обработке чугуна и очень прочных сталей.

Р и с. 6.11. Схема заточки сверла

Стойкостная зависимость скорости резания при сверлении на практике определяется следующими эмпирическими зависимостями:

Стойкость при сверлении зависит от диаметра сверла и численно равна: Тн с = dmin для стали; Тн с = l,5dmin для чугуна; Тн с=2d для твердосплавного сверла.

КОНСТРУКТИВНЫЕ И ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ СПИРАЛЬНЫХ СВЕРЛ И РАЗМЕРЫ СРЕЗАЕМОГО СЛОЯ

Рис.8.2. Передняя поверхность спирального сверла

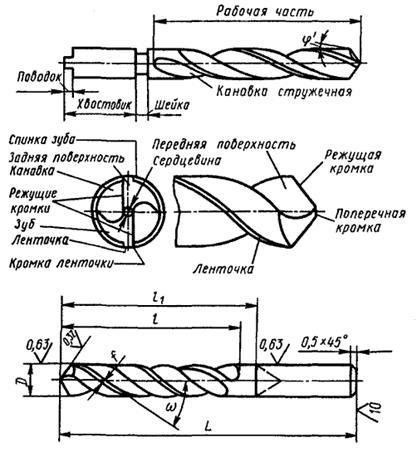

Рис. 8.1. Основные конструктивные элементы и геометрические параметры спирального сверла:

защемления сверла в обработанном отверстии, возможном из-за упругого восстановления поверхности последнего, на ленточках предусматривают обратную конусность, т.е. уменьшение диаметра инструмента в направлении к хвостовику в пределах 0,03. 0,12 мм на 100 мм длины рабочей части сверла.

Для повышения продольной устойчивости сверла предусмотрена прямая конусность его сердцевины, г.е. увеличение диаметра сердцевины к хвостовику в пределах 1,4. 1,7 мм на 100 мм длины рабочей части сверла. При этом начальный диаметр сердцевины сверла dn = (0,15. 0,25)с/.

Для крепления сверла в шпинделе станка служит хвостовик, который может быть коническим (конус Морзе) или цилиндрическим. Хвостовики спиральных сверл изготавливают из конструкционной стали и соединяют сваркой с рабочей частью.

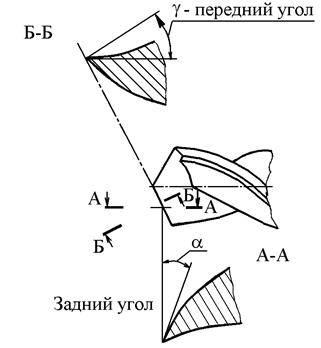

Рис. 8.3. Передние и задние углы спирального сверла в различных сечениях

Значения передних углов в сечении А—А зависят от угла со, наклона воображаемой винтовой линии к оси сверла:

Передний угол в нормальном сечении N-N

Таким образом, передние углы уAj и уЛ., изменяются по длине главных режущих кромок спирального сверла.

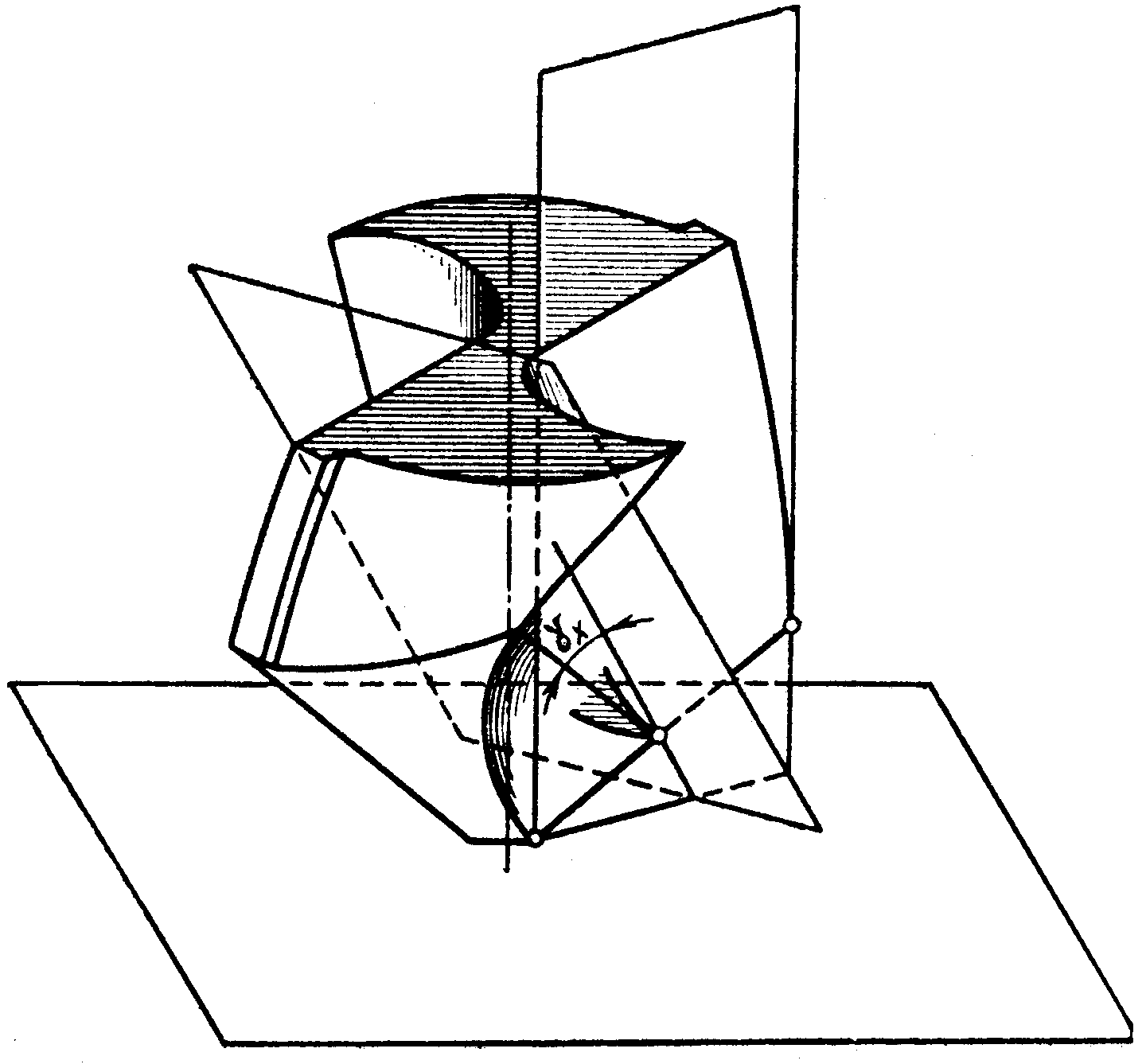

У стандартных спиральных сверл превышение главных режущих кромок г0 > 0 и поэтому определение фактических (рабочих) передних углов уЛ,ф. в сечении N-N значительно усложняется. Эго объясняется тем, что основная плоскость, относительно которой отсчитываются передние углы, проходит через главную режущую кромку и перпендикуляр к вектору скорости резания v,. Поэтому положение основной плоскости в /-й точке переменно и отклоняется от плоскости, параллельной оси сверла, на угол г|(. (рис. 8.4, б). При этом поверхность резания будет представлять собой не конус, а поверхность однополостного гиперболоида и тогда фактические передние углы в перпендикулярном сечении уменьшатся на угол р,:

После преобразования этого уравнения получено:

Уравнение (8.2) существенно упрощается, если в него подставить значения, принятые для стандартных сверл: оз = 30°, ф = 60°, с = 0,16:

Рис. 8.4. Распределение но длине главных режущих кромок спирального сверла переднего угла у и угла наклона главной режущей кромки а

Картина распределения передних углов но длине главных режущих кромок спирального сверла, рассчитанная по уравнениям (8.1) и (8.3), показана на рис. 8.4, а.

При наличии превышения г0 > 0 в каждой точке главной режущей кромки сверла из-за поворота вектора скорости резания v, относительно перпендикуляра к этой режущей кромке N возникают переменные значения угла наклона главной режущей кромки А.; (рис. 8.4, в), которые можно определить но уравнению

Из рис. 8.4 следует, что в любой /-й точке главной режущей кромки фактические передние углы имеют разные значения, изменяясь от положительных значений (уЛ,ф( = 27°) на периферии и до

уменьшении радиуса /’, достигая больших значений около поперечной режущей кромки.

Задние углы а у осевых инструментов обычно задаются в цилиндрическом сечении. На их величину оказывает влияние кинематика сверла (рис. 8.5): по мере приближения /-й точки главной режущей кромки к оси сверла задний угол аст, замеренный в статическом положении, уменьшается на величину угла 0,, который

Рис. 8.5. Статический аст и кинематический ак задние углы в цилиндрическом сечении спирального сверла можно рассчитать по формуле

Следовательно,

Форма задних поверхностей спирального сверла определяется методом заточки. На практике наибольшее применение получили •заточки по конической и винтовой поверхностям, а также по плоскостям. При этом все методы заточки должны обеспечивать статический •задний угол на периферии (ленточке) сверла в пределах аС1 = 8. 14°.

Рис. 8.6. Передние углы на поперечной режущей кромке спирального сверла:

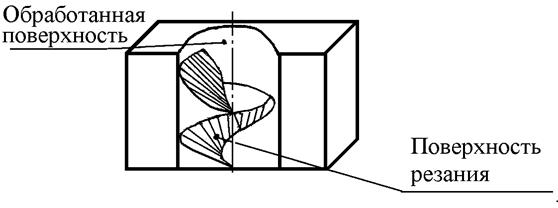

Размеры срезаемого слоя при сверлении (рис. 8.7) определяются кинематикой процесса сверления. Траектория движения режущих кромок спирального сверла состоит из вращательного движения вокруг оси сверла со

Рис. 8.7. Размеры слоя, срезаемого при сверлении

Классификация и геометрия инструмента для сверления

Сверло́– режущий инструмент, с вращательным движением резания и осевым движением подачи, предназначенный для выполнения отверстий в сплошном слое материала. Свёрла могут также применяться для рассверливания, то есть увеличения уже имеющихся, предварительно просверленных отверстий, и засверливания то есть получения несквозных углублений.

Сверла по металлу относятся к группе осевых инструментов и предназначены для обработки отверстий. Существует несколько типов конструкций сверл: спиральные, перовые, кольцевые– в зависимости от конструкции рабочей части. Сверла с цилиндрическим хвостовиком относятся к типу спиральных сверл. Их основные конструктивные элементы можно увидеть на рисунке:

Рисунок Сверло

Спиральное сверло имеет рабочую часть и хвостовик, который служит для закрепления сверла в рабочем приспособлении станка и выполняется цилиндрическим или коническим.

Конический хвостовик снабжен лапкой (поводком), предохраняющей его при выбивании сверла из шпинделя станка. Рабочая часть сверла выполняется из инструментальной стали или с напаянными пластинками твердого сплава. Она осуществляет процесс резания, формирует поверхность обрабатываемого отверстия, отводит стружку из зоны резания и направляет сверло при обработке. Рабочая часть состоит из режущей кромки и направляющей части. Направляющая часть имеет две винтовые канавки, необходимые для отвода стружки из зоны резания, и две ленточки, необходимые для направления сверла. Режущая часть имеет две главные режущие кромки, образованные передними и главными задними поверхностями. Главные режущие кромки соединяются под углом 2φ поперечной кромкой. От значения угла 2φ зависят толщина и ширина срезаемого слоя, соотношение между радиальной и осевой составляющих силы резания и температура в зоне резания. С увеличением угла 2φ возрастает осевая Рх и уменьшается радиальная Ру составляющие силы резания. Ширина срезаемого слоя при этом уменьшается, температура в зоне резания повышается.

Геометрия режущей кромки характеризуется передним (γ) и задним углами (α) резания. Передний угол γ измеряют в главной секущей плоскости, проходящей перпендикулярно главной режущей кромке. Задний угол α измеряют в плоскости, проходящей через точку главной режущей кромки параллельно оси сверла. Значения этих углов изменяются от центра сверла к его периферии.

Ленточка служит для центрирования сверла по обработанной поверхности отверстия и обеспечивает возможность многократной переточки сверла. Ширина ленточек промышленных сверл 0,2…3мм. По ленточке сверло имеет обратную конусность 0,03… 0,12 мм на 100 мм длины.

Наиболее напряженными участками сверла являются точки перехода главной режущей кромки в ленточку. В этих точках скорость резания и температура максимальны. Для улучшения теплоотвода, и соответственно, повышения стойкости сверла, применяют двухконусную заточку сверл диаметром более 10мм. На периферии сверла формируют переходные режущие кромки под углом 2φ, равным 70…75°.

Сверла спиральные с цилиндрическим хвостовиком разделяются на следующие серии:

· Короткая – ГОСТ 4010-77; диаметром D = 0,3 — 20 мм, общей длиной L = 20 — 131мм

· Средняя – ГОСТ 10902-77; диаметром D = 0,3 — 20 мм, общей длиной L = 19 — 205мм

· Длинная – ГОСТ 886-77; диаметром D = 1 — 20 мм, общей длиной L = 56 — 254мм

Свёрла в зависимости от свойств обрабатываемого материала изготавливаются нужных типоразмеров из следующих материалов:

· Углеродистые стали (У8, У9, У10, У12 и др.): Сверление и рассверливание дерева, пластмасс, мягких металлов.

· Низколегированные стали (Х, В1, 9ХС, 9ХВГ и др.): Сверление и рассверли-вание дерева, пластмасс, мягких металлов. Повышенная по сравнению с углеро-дистыми теплостойкость (до 250°C) и скорость резания.

· Быстрорежущие стали (Р9, Р18, Р6М5, Р9К5 и др.): Сверление всех конструкци-онных материалов в незакалённом состоянии. Теплостойкость до 650 О C.

· Свёрла, оснащенные твёрдым сплавом, (ВК3, ВК8, Т5К10, Т15К6 и др.): Сверление на повышенных скоростях незакалённых сталей и цветных металлов. Теплостойкость до 950°C. Могут быть цельными, с напайными пластинами, либо со сменными пластинами (крепятся винтами)

· Свёрла, оснащённые боразоном: Сверление закалённых сталей и белого чугуна, стекла, керамики, цветных металлов.

· Свёрла, оснащённые алмазом: Сверление твёрдых материалов, стекла, керамики, камней.

Некоторые виды сверл представлены на рисунке:

D –перовое сверло по дереву;

E –универсальное сверло по металлу или бетону;

F –по листовому металлу;

G –универсальное сверло по металлу, дереву или пластику;

Н –центровочное

Хвостовики: 1, 2 –цилиндрический;

3 –SDS-plus;

4 –шестигранник;

5 –четырёхгранник;

6 –трёхгранник;

7 – для шуруповёртов.

Геометрия спирального сверла

Сверление является одним из самых распространённых методов получения отверстия. Режущим инструментом служит сверло, с помощью которого получают отверстие в сплошном материале или увеличивают диаметр ранее просверленного отверстия (рассверливание). Движение резания при сверлении — вращательное, движение подачи — поступательное. Режущая часть сверла изготовляется из инструментальных сталей (Р18, P12, P6M5 и др.) и из твердых сплавов. По конструкции различают свёрла: спиральные, с прямыми канавками, перовые, для глубоких отверстий, для кольцевого сверления, центровочные и специальные комбинированные. К конструктивным элементам относятся: диаметр сверла D, угол режущей части (угол при вершине), угол наклона винтовой канавки w, геометрические параметры режущей части сверла, т.е. соответственно передний g и задний a углы и угол резания d, толщина сердцевины d (или диаметр сердцевины), толщина пера (зуба) b, ширина ленточки f, обратная конусность j1, форма режущей кромки и профиль канавки сверла, длина рабочей части lo, общая длина сверла L.

Части и элементы спирального сверла

Диаметр сверла следует всегда брать немного меньше, чем диаметр просверливаемого отверстия, так как диаметр отверстия при сверлении увеличивается.

Как и резец, сверло имеет передний и задний углы. Передний угол — угол между касательной к передней поверхности в рассматриваемой точке режущей кромки и нормалью в той же точке к поверхности вращения режущей кромки вокруг оси сверла. Передний угол рассматривается в плоскости, перпендикулярной к режущей кромке.

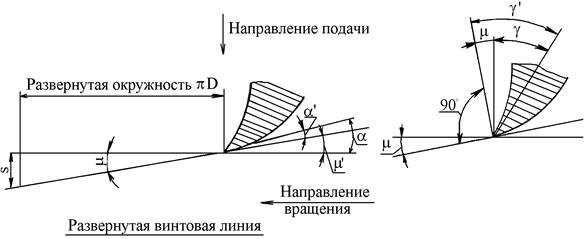

Рис.Передний и задний углы сверла

Наибольшее значение угол g имеет на периферии сверла, где в плоскости, параллельной оси сверла, он равен углу наклона винтовой канавки w. Наименьшее значение угол g имеет у вершины сверла. На поперечной кромке угол g имеет отрицательное значение, что создаёт угол резания больше 90°, а, следовательно, и тяжелые условия работы. Такое резкое изменение переднего угла вдоль всей длины режущей кромки является большим недостатком сверла, так как это вызывает более сложные условия образования стружки. На периферии сверла, где небольшая скорость резания и наибольшее тепловыделение, необходимо было бы иметь и наибольшее тело зуба сверла. Большой же передний угол уменьшает угол заострения, что приводит к более быстрому нагреву этой части сверла, а, следовательно, и к наибольшему износу.

Задний угол a — угол между касательной к задней поверхности в рассматриваемой точке режущей кромки и касательной в той же точке к окружности ее вращения вокруг оси сверла. Этот угол принято рассматривать в плоскости, касательной к цилиндрической поверхности, на которой лежит рассматриваемая точка режущей кромки.

Для точки, находящейся на периферии сверла, задний угол в нормальной плоскости Б-Б может быть определён по формуле

Действительное значение заднего угла во время работы иное по сравнению с тем углом, который мы получили при заточке и измерили в статическом состоянии. Это объясняется тем, что сверло во время работы не только вращается, но и перемещается вдоль оси. Траекторией движения точки будет не окружность (как это принимают при измерении угла), а некоторая винтовая линия, шаг которой равен подаче свёрла в миллиметрах за один его оборот. Таким образом, поверхность резания, образуемая всей режущей кромкой, представляет собой винтовую поверхность, касательная к которой и будет действительной плоскостью резания.

Рис. Поверхности заготовки при сверлении

Действительный задний угол в процессе резания a’ заключен между этой плоскостью и плоскостью, касательной к задней поверхности сверла.

Рис. Углы режущих кромок сверла в процессе резания

Он меньше угла, измеренного в статическом состоянии, на некоторую величину m:

Чем меньше диаметр окружности, на которой находится рассматриваемая точка режущей кромки, и чем больше подача s тем больше угол m и меньше действительный задний угол a’.

Действительный же передний угол в процессе резания g’ соответственно будет больше угла g измеренного после заточки в статическом состоянии:

Кроме переднего и заднего углов, сверло характеризуется углом наклона винтовой канавки w, углом наклона поперечной кромки y, углом при вершине 2j, углом обратной конусности j1. Угол w = 18-30°, y=55°, j1 = 2-3°, у свёрл из инструментальных сталей 2j = 60-140°.

Спиральное сверло имеет ряд особенностей, отрицательно влияющих на протекание процесса стружкообразования при сверлении:

а) уменьшение переднего утла, в различных точках режущих кромок по мере приближения рассматриваемой точки к оси сверла,

б) неблагоприятные условия резания у поперечной кромки (так как

угол резания здесь больше 90°),

в) отсутствие заднего угла у ленточек сверла, что создает большое

трение об обработанную поверхность.

Для облегчения процесса стружкообразования и повышения режущих свойств сверла производят двойную заточку сверла и подточку перемычки и ленточки.

Подточка перемычки (сердцевины) производится на длине l=3-15мм.

От такой подточки уменьшается длина поперечной кромки (размер А=1,5-7,5 мм) и величина угла резания в точках режущих кромок, расположенных вблизи перемычки сверла. Для уменьшения трения ленточек об обратную поверхность (о стенки отверстия) производится подточка ленточек под углом a1=6-8° на длине l1= 1,5-4 мм, что приводит к повышению стойкости сверла.

Спиральное сверло

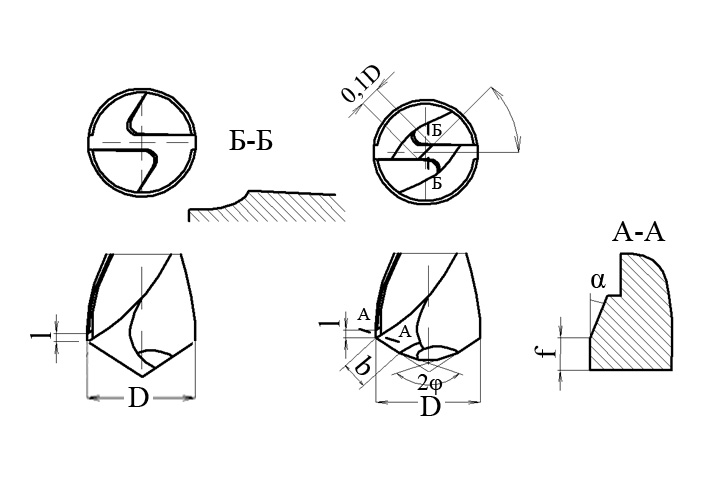

Рассмотрим элементы и формы заточки стандартного спирального сверла.

Части спирального сверла

На рисунке показаны основные элементы сверла.

Углы спирального сверла

Заточка сверла

На границе ленточки и режущей кромки сверла происходит наибольший износ. Для его уменьшения затачивают у ленточки на длине l = 1,5. 5мм задний угол α1, оставляя фаску f = 0,1. 0,2 мм.

Сверло конструкции Жирова

Такой особый способ заточки позволяет добиться уменьшения осевой силы при сверлении чугуна в 3-4 раза, а при сверлении стали в 2-3 раза. Это достоинство особенно ощутимо на станках с ручной подачей режущего инструмента.

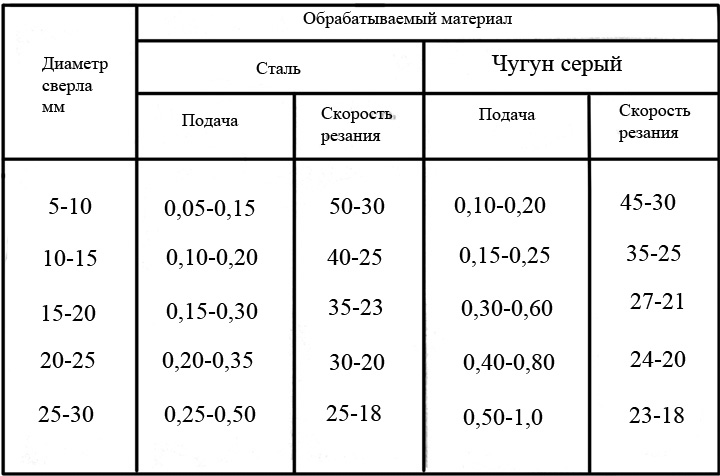

Режимы резания при сверлении

Рекомендуемые значения подачи и скорости резания при работе быстрорежущими сверлами представлены на рисунке.

Значение подачи указано в мм/об, скорость резания в м/мин.

При использовании сверел из углеродистой стали для указанной в таблице подачи скорость резания необходимо уменьшить в 2 раза. При сверлении на глубину, более трех диаметров сверла скорость резания следует уменьшить.

Подача и скорость резания при рассверливании

Рекомендуемые скорости резания при рассверливании представлены в таблице.

14.1. Конструктивные и геометрические параметры спирального сверла

У спирального сверла различают следующие части (рис. 14.2).

Рабочая часть – часть сверла, снабженная двумя спиральными (точнее, винтовыми) канавками; рабочая часть включает в себя режущую и направляющую части сверла.

Режущая часть – часть сверла, заточенная на конус и несущая режущие кромки.

Направляющая часть – часть сверла, которая обеспечивает направление сверла в процессе резания.

Хвостовик – часть сверла, служащая для его закрепления и передачи крутящего момента от шпинделя.

Лапка (у сверл с коническим хвостовиком) служит упором при выбивании сверла из отверстия шпинделя.

Рис. 14.2. Конструктивные элементы сверла

Основные элементы спирального сверла (рис. 14.3).

Передняя поверхность 1 – винтовая поверхность канавки, по которой сходит стружка.

Главная задняя поверхность 2 – поверхность, обращенная к поверхности резания.

Вспомогательная задняя поверхность (ленточка) 3 – узкая полоска на цилиндрической поверхности сверла, расположенная вдоль винтовой канавки; обеспечивает сверлу направление при резании.

Главная режущая кромка 4 – кромка, образуемая пересечением передней и главной задней поверхностей.

Вспомогательная режущая кромка 5 – кромка, образуемая пересечением передней и вспомогательной задней поверхностей.

Поперечная кромка 6 – образуется при пересечении двух главных задних поверхностей.

Вершина лезвия 7 – точка пересечения главной и вспомогательной режущих кромок.

Спинка сверла 8 – заниженная относительно ленточки поверхность, предназначенная для уменьшения трения между сверлом и обработанной поверхностью отверстия.

Рис. 14.3. Поверхности лезвий сверла и его режущие кромки

Две главные режущие кромки (см. рис. 14.2), расположенные на режущей части (заборном конусе), образуют угол при вершине 2φ, который у сверл из инструментальных сталей при обработке конструкционных материалов обычно равен 116…118°; для разных материалов он должен быть различным: для более твердых – больше, для более мягких – меньше. Например, при обработке жаропрочных и нержавеющих материалов максимальной стойкостью обладают сверла с углом 2φ = 125…135° (для глухого отверстия) и 2φ = 140° (для сквозных отверстий); при обработке эбонита, мрамора и других хрупких материалов угол 2φ = 80…90°; при сверлении титановых сплавов 2φ = 90…120°; при сверлении алюминия и алюминиевых сплавов 2φ = 130…140°.

Угол наклона поперечной кромки ψ измеряется между проекциями поперечной и главных режущих кромок на плоскость, перпендикулярную к оси сверла; при правильной заточке сверла угол ψ = 50…55°.

Наклон винтовой канавки, по которой сходит стружка, определяется углом ω, заключенным между осью сверла и касательной к винтовой линии по наружному диаметру сверла. Этот угол ω, называемый углом наклона винтовой канавки сверла, определяет величину переднего угла: с увеличением угла ω увеличивается передний угол и тем самым облегчается процесс стружкообразования. Наклон винтовой канавки у сверл берется от 18 до 30°. С увеличением угла ω уменьшается прочность сверла, вследствие чего у сверл малого диаметра он делается меньше, чем у сверл большого диаметра.

Геометрические параметры режущей части сверла. Углы режущих кромок сверла рассматривают в статическом состоянии и в процессе резания (в движении). Рассмотрим сверло как геометрическое тело в статической системе координат.

Статическая система координат – прямоугольная система координат с началом в рассматриваемой точке режущей кромки, ориентированная относительно направления скорости главного движения резания (рис. 14.4,а).

Основная плоскость PV – координатная плоскость, проведенная через рассматриваемую точку режущей кромки перпендикулярно направлению скорости главного движения резания в этой точке.

Плоскость резания Pn – координатная плоскость, касательная к режущей кромке в рассматриваемой точке и перпендикулярная основной плоскости РV.

Главная секущая плоскость Pτ – координатная плоскость, перпендикулярная линии пересечения основной плоскости и плоскости резания.

Рабочая плоскость Рs – плоскость, в которой расположены направления скоростей V и Vs главного движения резания Dr и движения подачи Ds.

Рис. 14.6. Статические углы сверла в главной секущей и рабочей плоскостях для различных точек режущей кромки

Главный передний угол γ – угол в главной секущей плоскости Pτ–Pτ между передней поверхностью Aγ лезвия и основной плоскостью РV–РV. Передний угол сверла в произвольно взятой точке x режущей кромки наглядно представлен на рис. 14.7. Передние углы γ и γs в главной секущей плоскости Pτ–Pτ и рабочей плоскости Рs–Рs определяются следующим образом. На рис. 14.8 представлены развертки винтовых линий, лежащих на цилиндрах диаметром D, D1, D2. Из рис. 14.8 видно, что передние углы в рабочей плоскости для рассматриваемых точек будут равны:

Рис. 14.7. Схема измерения переднего угла

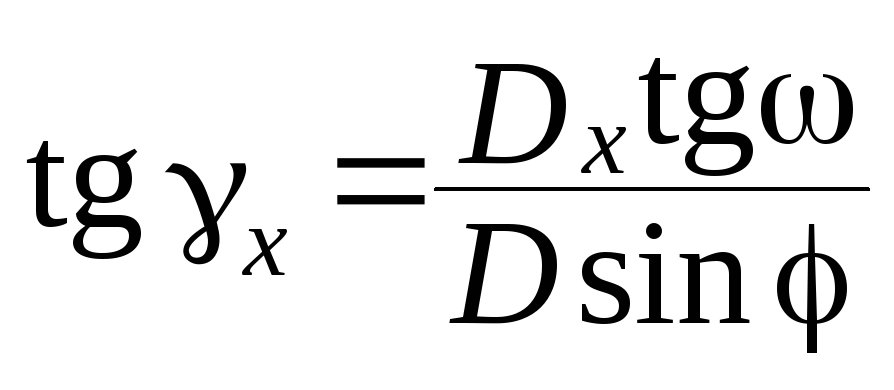

Для произвольной точки режущей кромки, лежащей на диаметре Dx, будем иметь

где H – шаг винтовой канавки сверла, мм.

Так как в любой точке X режущей кромки шаг винтовой линии сверла Н остается постоянным, то можно написать

В главной секущей плоскости Pτ–Pτ передний угол определяется пересчетом по формуле

Окончательная формула пересчета имеет вид