Закалка клинка уставная что это

Всё о холодном оружии: термообработка клинка

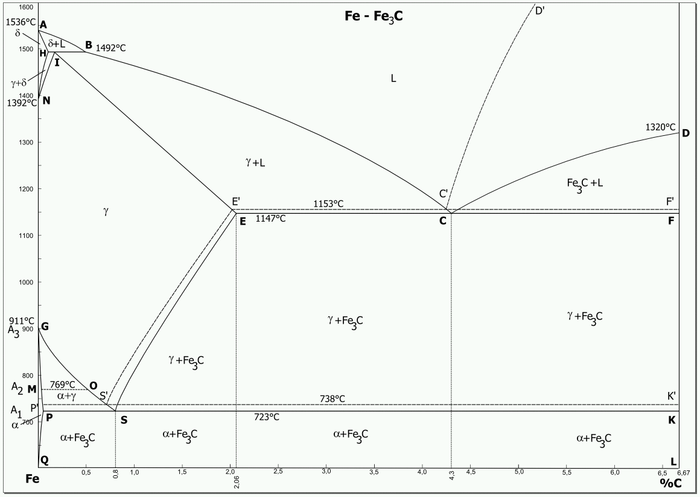

Практически каждому хорошо известно, что сталь требуется закаливать. Способность сплава «железоуглерод» после соответствующих термических операций приобретать повышенные твердость, упругость и прочность зависит от процентного содержания углерода: чем оно выше, тем легче сталь принимает закалку. Нижний порог лежит в пределах 0,3-0,4 %, после чего все ваши старания, нагревы и охлаждения будут бесплодны.

При этом наличие или отсутствие каких бы то ни было легирующих добавок почти не влияет на результат, поскольку данные присадки служат в основном для выравнивания и уплотнения кристаллической структуры, уменьшения «зерна» и придания дополнительной вязкости и стойкости к растрескиванию, увеличению коррозионной инертности и так далее.

Грубо говоря, закалка есть процесс нагрева стали (не будем вдаваться в детали) до высокой температуры порядка 750-1100°C с последующим резким охлаждением, чтобы произошедшие фазовые превращения не успели вернуться к исходному состоянию. Разумеется, температуры нагрева, охлаждающая среда и прочие тонкости для каждой конкретной стали сугубо индивидуальны.

В прежние времена любой нагрев мог производиться только в угольном горне с дутьем, и, как мы уже знаем, это предотвращало выгорание углерода из заготовки, а порой даже повышало его содержание. Опытный кузнец легко регулировал процесс, перемещая клинок выше или ниже в слое угля, угадывая притом температуру исключительно «на глаз», для чего в кузнице всегда стоял отнюдь не случайный полумрак.

На деле это не так сложно, умение автоматически приходит с опытом, но не зря во все века профессия кузнеца считалась загадочной, окруженной многочисленными мистическими проявлениями, не зависящими от видимых реальных причин. Интуитивное чутье и элементарная удача всегда предъявляли большие права на конечный результат, нежели пунктуальное соблюдение технологической цепочки.

Достаточно сказать, что по сей день у легендарных японских мастеров, которых в стране считанные единицы и которые официально признаны «живым национальным сокровищем», почти 50% клинков уходит в брак именно на стадии закалки, несмотря на талант, полувековой стаж и немыслимый опыт.

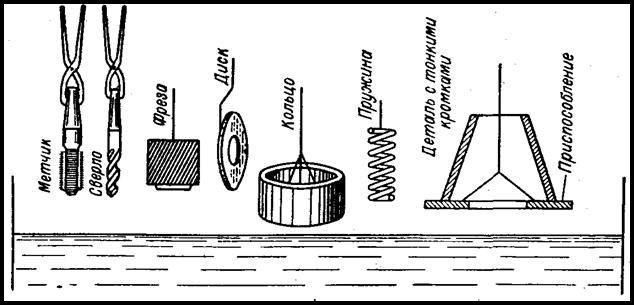

Современного заводского технолога могут насмешить подобные цифры, однако выделка превосходного клинка все же отличается от налаженного конвейера закалки каких-нибудь шпилек или метчиков. Безусловно, массовое производство охотничьих, туристских, боевых и бытовых ножей также обходится минимальным процентом отхода, хотя мне доводилось не раз видеть клинки, «поведенные» буквально свиным хвостом. Если это не брак, то что?

Полный цикл термической обработки включает, помимо закалки, целый ряд категорически обязательных процессов, каждый из которых решает свою задачу и совершенно необходим. Применительно к холодному оружию такая цепочка выглядит следующим образом:

— ковка;

— отжиг;

— формообразующая обработка (обдирка);

— отжиг;

— правка остаточных искривлений;

— закалка;

— отпуск.

Выделены собственно термические операции, перемежаемые на начальных этапах механическими операциями. Хотелось бы обратить особое внимание на операцию отжига, весь тайный смысл которой станет понятным из дальнейших объяснений.

Отжиг — медленное охлаждение раскаленной детали (вместе с печью, в золе, в песке и т. д.). Выравнивает кристаллическую структуру, снимает внутренние напряжения, измельчает зерно, ликвидирует последствия перегрева, улучшает механические свойства стали.

Закалка — форсированное охлаждение раскаленной стали. Измельчает структуру, повышает твердость, прочность, износоустойчивость.

Отпуск — производится немедленно (!) после закалки путем нагрева стали до температуры 150-550°C (зависит от марки стали) и охлаждения на воздухе, в масле или воде. Снимает внутренние напряжения, повышает пластичность без заметной потери твердости, стабилизирует кристаллическую структуру.

Нет смысла приводить здесь обширную таблицу режимов ковки и термической обработки изрядного перечня сталей, пригодных для выделки клинков. В любом хорошем справочнике вы найдете исчерпывающие данные на этот счет. Однако можно попытаться дать некий минимальный объем информации, применение которой ничем плохим не грозит, являясь своего рода универсальным рецептом на все случаи жизни. Феноменального результата таким путем не достичь, но и катастрофической порчи не будет.

Итак, температура ковки практически всех сталей лежит в пределах:

— начало ковки: 1100-1200°C

— конец ковки: 750-900°C.

Если заготовку нагреть свыше 1200°C, то вы ее сожжете, а попытки стучать по остывшей ниже 750°C железке приведут к ее растрескиванию.

Закалочная, отпускная и прочие температуры были приведены выше. Но повторяю, для получения качественного результата требуется точное соблюдение индивидуальных режимов.

Относительно охлаждающих сред рецепт таков: все углеродистые стали калят в воде, а легированные — в масле.

Понятно, что вода стремительно отбирает тепло, поэтому скорость охлаждения в ней высока. Масло действует мягче и более постепенно.

В принципе, высокоуглеродистую сталь можно закалить и в масле, а низколегированную — в воде, но результат будет средним. Чаще всего такие попытки приводят к недокалу первой и растрескиванию второй. Опытные мастера, играющие на тонких оттенках процесса, регулируют скорость охлаждения посредством различных добавок. Уксус и поваренная соль ее увеличивают, а растворы мыла и прочие эмульсии — снижают.

Соответственно, жидкое трансформаторное или машинное масло охлаждают заготовку интенсивнее, нежели более густые сорта. Диапазон огромен, и всякий специалист всегда имеет собственные, обычно интуитивные, секреты и наработки в этом деле. Если учесть, что температура жидкости также играет принципиальную роль, то становится понятной причина бешенства одного кузнеца из японской легенды, который отрубил руку коллеге, словно бы ненароком опустившему ее в закалочную ванну для пробы.

Следует иметь в виду, что только жидкость создает условия для равномерного и форсированного охлаждения клинка. Попытки засунуть раскаленную железку, скажем, в сугроб, обречены на провал — мгновенно возникшая паровая подушка надежно изолирует металл, и он довольно медленно остынет, не приняв закалку. Вместе с тем отдельные марки высоколегированных сталей успешно калят, охлаждая детали в струе воздуха, но — предварительно нагрев аж до 1050-1100°C, т.е. добела.

Очень важным, если не сказать принципиальным, является способ погружения клинка в закалочную среду. Для заготовок разной формы он различен, хотя и предстает перед нами всего в двух ипостасях:

— прямые обоюдоострые клинки опускают в жидкость строго вертикально, отвесно;

— ножеподобные (независимо от кривизны и длины) — наклонно, острием вниз и вперед, лезвием книзу. При этом первым соприкоснувшееся с жидкостью лезвие мгновенно охлаждается и приобретает высокую твердость, а само тело клинка (особенно спинка) остается более пластичными.

Здесь крайне важно соблюдать вертикальность плоскости клинка, так как малейший завал вбок приведет к неминуемому искривлению. Некоторые виртуозы так четко чувствуют динамику температурного режима, что ловко извлекают заготовку из ванны в тот самый момент, пока остаточное тепло не ушло окончательно, успевая свершить процедуру отпуска. Но это порочный способ.

Само по себе погружающее движение должно быть решительным, быстрым и плавным, без робости и судорог. Японцы тысячу лет назад поняли, что дух мастера переходит в металл в момент соединения стихий огня и воды, и оттого, каков это дух, зависит норов изделия. А с точки зрения современной технологии малейшие перемещения клинка в жидкости приводят к неравномерности охлаждения, следствием чего станут неисправимые «поводки».

Относительно «поводок» стоит подчеркнуть, что их появление обязано многим факторам, большинство из которых вполне поддается нашему контролю и устранению. Так, пустив клинок в закалку непосредственно после механической обработки, мы обязательно получим ту или иную кривизну. Для того-то и следует неукоснительная процедура отжига, снимающего все внутренние напряжения как основную причину поводок.

Некоторые специалисты предлагают во время погружения (да и нагрева тоже) располагать ось клинка строго по линии север-юг, поскольку магнитные силы реально влияют на зыбкий раскаленный металл. И еще советуют обязательно учитывать фазу луны, рекомендуя в качестве единственно приемлемого времени исключительно полнолуние, когда сияет «цыганское солнце». Весьма вероятно, что в этом есть сермяжная правда, так как ночное светило чрезвычайно активно влияет на все стороны земного бытия, и отчего бы ему не оказывать воздействия также на термообработку стали?

Как сделать зонную закалку на клинке, и будет ли она похожа на традиционную японскую?

Вроде бы ничего сложного тут и нет, намазал клинок глиной частично – вот тебе и зонная закалка получится. Но только ингредиенты этой самой замазки не раскрываются, а именно они способны придать клинкам те мифические свойства, что вовсю тиражируются в фильмах.

Но наши российские кузнецы тоже не лыком шиты, они давно уже научились делать такую же зонную закалку клинков как в Японии. Такую же, но только внешне, так как твердость стали в Японии всё равно получается выше.

Сейчас мы разберем два популярных способа получения зонной закалки, после которых на клинках появляется характерный хамон.

Первый способ – зонная закалка инструментальной стали

Зонная закалка даёт мечу огромное преимущество перед полностью закалённым клинком – он становится не таким хрупким, и может легко сломать полностью закалённый меч. Сейчас это, конечно не актуально, но многие хотят получить «правильную» катану, а не обычный клинок, с непонятным травлением вместо хамона.

Проще всего получить зонную закалку клинка можно нанеся на обух и часть боковых стенок клинка обмазку из глины. Чтобы хамон получился правильным, края обмазки с каждой стороны нужно сделать волнообразными. Волну можно делать любую, хотите мелкую, хотите крупную, как вам больше нравится. Но лучше присмотреться к старинным японским мечам и скопировать узор там.

После того, как обмазке будет придана нужная волнообразная форма снизу, нужно обязательно высушить глину. После этого клинок разогревается до нужной температуры для закалки (это зависит от стали, из которой он сделан). Разогретый клинок вместе с обмазкой нужно погрузить в ту жидкость, в которой и будет осуществляться закалка.

Так как у глины низкая теплопроводность, то и те части клинка, которые не будут ей обмазаны, будут слабо закаляться. А та часть клинка, которая будет без глины, наоборот получит полноценную закалку.

Лучше всего использовать для зонной закалки таким способом сталь У10. Эта углеродка закаливается до 64 HRC в месте, свободном от обмазки и до 46 HRC там, где будет нанесена глина. Естественно, что твёрдость в 64 HRC для меча слишком высока, поэтому нужно обязательно подвергнуть клинок процедуре отпуска. Готовое изделие получит нормальную твёрдость для уверенного реза, и не будет выкрашиваться при сильных ударах.

Чтобы линия хамон выделялась, клинок нужно хорошо отшлифовать, потом подвергнуть полировке, и аккуратно протравить кислотой. Именно на клинках из стали У10 получается самый чёткий и хорошо различимый хамон.

Главная проблема при проведении закалки таким способом – это то, что в глину нужно добавлять некое количество песка и древесного угля. Вот тут и кроются все проблемы. Японские кузнецы что-то добавляют в состав, и глина не отваливается в процессе нагрева и закалки. У большинства мастеров по всему миру эта глиняная обмазка слетает во время нагрева или закалки.

Приходится всячески извращаться, чтобы избежать этого. Проще всего сделать своеобразный чехол-кожух из жести, который одевается на меч и набивается глиной. Таким образом, обмазка не слетит.

Второй способ получения хамона на клинках

Чтобы получить линию хамон вторым способом, нужно взять готовый клинок из стали с низким содержанием углерода. Подойдёт что-нибудь типа 20Х. После нанесения слоя обмазки, клинок нужно подвергнуть цементации. Во время этой процедуры клинок насыщается углеродом.

Кстати, в Азии процедуру цементации часто использовали для изготовления необычных мечей и сабель. Их особенность заключалась в том, что на поверхности клинка были видны изображения драконов, зверей, птиц или людей. Для тёмных средневековых воинов такие клинки казались настоящим чудом. Именно от них пошла легенда про знаменитые булатные мечи, с узорами.

А получить этот самый узор просто – достаточно в глиняной обмазке сделать отверстия в форме нужного силуэта – и всё. Только качество таких мечей было ниже, чем у сделанных по стандартной технологии зонной закалки, так что самые лучшие и качественные мечи были лишены таких изысков.

Привет всем, это будет заключительная часть роликов по несчастному китайскому напильнику, который в моих руках упорно не хотел становиться ножом и таки у него получилось.

Напомню, что в качестве подопытного был взят китайский напильник, купленный за 150р, марка стали на нем указана не была, но путем нехитрого структурного анализа было сделано заключение, что сталь представляет собой что-то вроде У12.

Температура нагрева составляет 790-810 градусов (для охлаждения в масле), приблизительное время выдержки брал как 50-80сек на 1 мм сечения для полного прогрева клинка и 60 сек. на протекание структурных превращений, всего вышло около 5 мин для моей заготовки. Довольно понятная формула для расчета времени имеется в учебнике “Металловедение” от А. П. Гуляева.

С температурой и временем разобрались, теперь помещаем клинок в печь, я установил его на небольшую опору плашмя и думаю, что так делать не стоит, т.к. сталь при температуре закалки относительно пластична, что может привести к деформации ножа, но у меня обошлось без этого (к примеру в одном из источников предлагалось при нагреве свёрл размещать их вертикально).

Стоит упомянуть, что с целью снижения деформации, вытянутые длинные изделия погружают в бак в вертикальном положении, как на фото ниже

Сам процесс охлаждения

Так как посудины побольше у меня под рукой не было, хвостовик предполагалось оставить незакаленным.

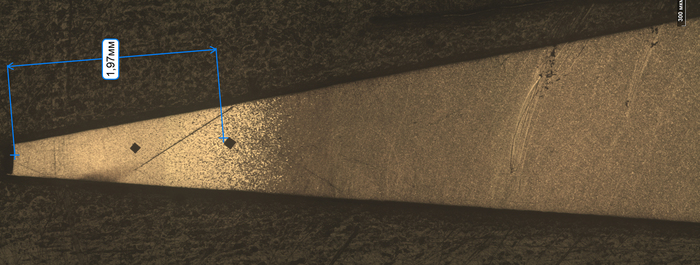

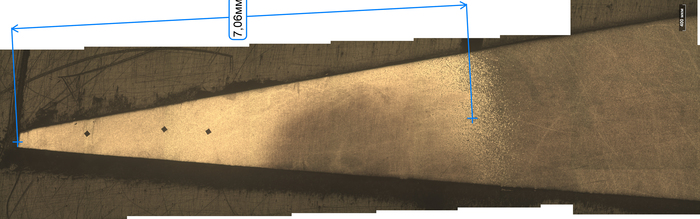

Для того, чтобы оценить качество закалки я отрезал небольшой фрагмент от клинка и сделал поперечный шлиф (образец для исследования).

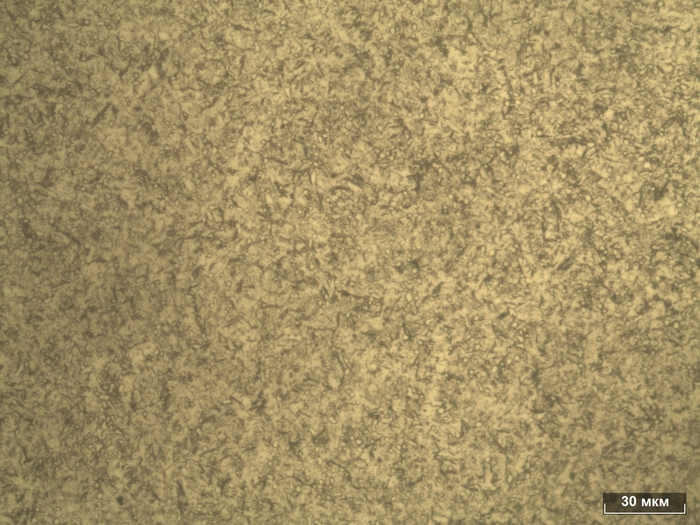

Фото структуры, полученной на микроскопе после травления стали специальным реактивом.

После высокого отпуска снова нагрев и охлаждение в том же стакане, но с более интенсивным помешиванием, результат ниже.

Уже лучше, но все же не то, что я хотел, полностью закалить не удалось. Думается, что все из-за недостаточного перемешивания при охлаждении (стакан с маслом маленький, особо не помешаешь, да и направление перемешивания не то), не удалось достичь требуемой скорости охлаждения. Хотя с другой стороны можно было оставить и так, лезвие на 7мм прокалилось, а обух остался мягким.

Ну и куда же без всеми любимого теста с царапанием бутылки, одного замера твердости и анализа структуры не достаточно, бутылку в студию!

Видно, что обух совсем не царапает, да и режущая часть не так, чтобы сильно вгрызалась в стекло, хотя по замерам твердость около 66 HRC, или я как-то не так царапал, или со стеклом не все в порядке, есть мысли?

Сделал еще один высокий отпуск по описанному выше режиму, подготовил раствор (температура 20 градусов) и клинок в печь, на этот раз температура нагрева составляет 770-790 градусов, так как охлаждение я буду производить в воде (при охлаждении в масло нагрев ведется до более высоких температур, что должно увеличить прокаливаемость).

При охлаждении в воду (по сравнению с маслом) клинок получает бОльшие напряжения, что и привело к деформации

В структуре виден мартенсит (мелкие иголочки) и карбиды (мелкие светлые точки).

По структуре можно понять, не было ли перегрева, который сопровождается снижением механических свойств.

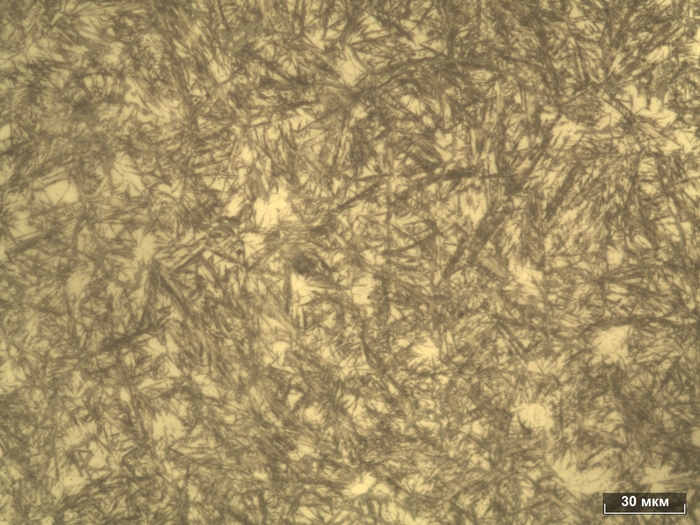

Вот например фото из коллекции, структура перегретого при закалке дешевого китайского сверла из неизвестной стали, огромные иголки мартенсита, белые поля остаточного аустенита (что логично, так как высокий нагрев повышает стабильность аустенита и его больше остается при охлаждении).

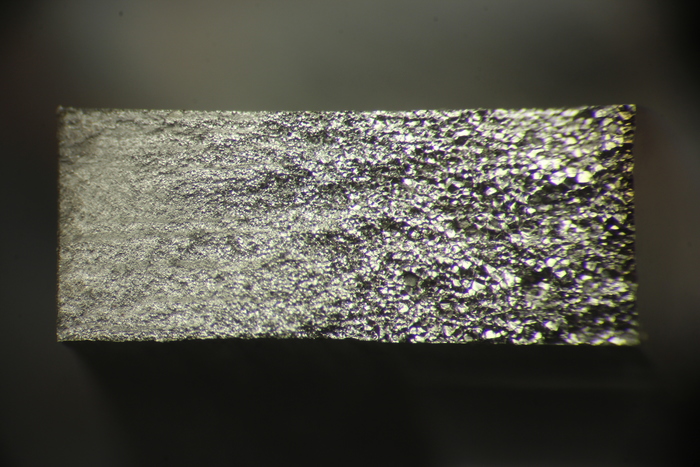

Если нет под рукой микроскопа и твердомера, то качество закалки можно оценить по излому, если изделие ломать не вариант, то можно закалить вместе с образцом-свидетелем и ломать уже его. Вот какой излом получился у меня, матово-серый, однородный, мелкозернистый

Наличие в изломе заметной крупнозернистости и блеска будет признаком перегрева, как например на фото ниже (видно, как растет зерно, правая часть подвергалась более высокому нагреву, чем левая).

Я нагревал клинок до 180 градусов и выдерживал в печи 1 час, снятие напряжений при этой температуре происходит главным образом в первые 30-60минут, крупным изделиям назначают более длительные выдержки. Твердость после отпуска получилась 63 HRC, что хорошо, так как высокая износостойкость режущей кромки сохраняется при твердости не менее 60 HRC.

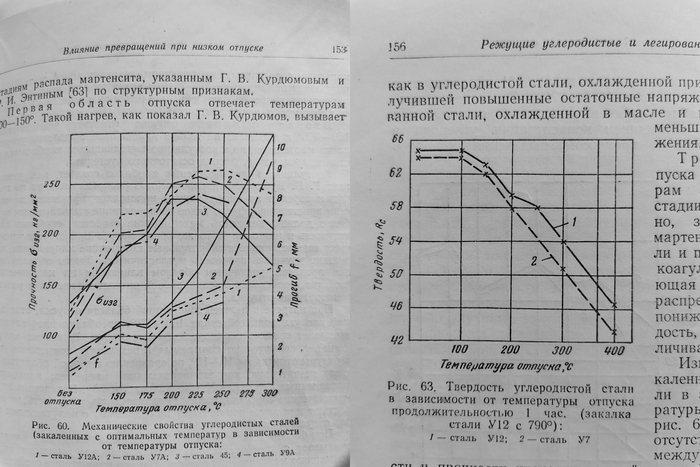

Прикреплю сюда пару скринов из учебника для желающих самостоятельно выбрать температуру отпуска и получить другие характеристики изделия.

Лига технологов

49 постов 1.1K подписчиков

Правила сообщества

Если вы хотите добавить пост пожалуйста убедитесь что информация в нем правдива.

Посты не по теме,с ложной информацией и т.п. будут удаляться.

Чтобы стать участником Лиги,надо написать мне в личку или призвать в комментариях с просьбой о принятии в Лигу.

Те кто приняты в Лигу,могут помогать пикабушникам от имени Лиги технологов.

подскажите, из какого это учебника или справочника?

У Леонида Архангельского есть про теплую воду при закалке, что охлаждает заметно медленнее.

Неужели с маслом всё наоборот?

Кажется и про всякие соли у него было об этом же.

Привязка ко времени здесь не работает. Мотать на 11:46

Скорее не У12 а что-то вроде У9, потому что при 20 градусах получился бы игольчатый мартенсит, как на фото “китайского” сверла, которое надо б но было закаливать с переохлаждением, а так уж слишком мелкий получен. И структура сверла скорее связана не с высокой температурой (стабильность аустенита при высоких температурах не особо то и меняется, и обычно даже падает чем выше) а с тем что не было достигнуто нижней границы мартенситного перехода, а ещё и если реально перегрели и закалили без переохлаждения, охлаждение происходило по верхней границе мартенситного превращения и успели выросли большие кристаллы, что так же даёт большое количество астаточного аустенита и это проблема всокоуглеролистых сталей, которые в домашних условиях закалить на реечный мартенсит проблемно. Но в целом автор молодец, подготовился нормально.

Везет вам с оборудованием. Мы, самоделкины 80-х, нагревали на глаз, по цвету металла, калили хоть в масле хоть в воде тоже на глаз. Но ножами и стаместками, изготовленными в те годы пользуюсь до сих пор. Работали и с углеродистыми сталями и с Шх, ХВГ, да много их

Думаю все из-за непонять какой стали.

Вся проблема в “. сталь представляет собой что-то вроде У12”.

блин, термичка тоже интересна сама по себе, на производстве в неё не вникал (своей работы было много) но теорию, в шараге изучал, диаграмма на всю стену висела в кабинете техмаша )

Нашёл свою работу о закалке стали или про теорию закалки ножеделов

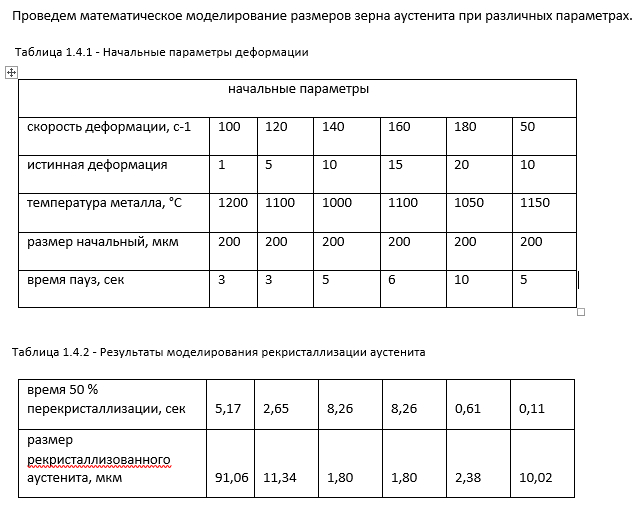

Пришлось по рабочим моментам перебрать много дисков и на одном нашёл одну из своих старых работ по термические обработки металлов, на примере рельс и фасонных профилей. Для меня это неотрывно связанно с прокаткой металлов, там тоже происходят такие же процессы.

Почему решил выложить? – А потому что ножеделы постоянно раскрывают свои секреты, как они обрабатывают заготовки. Они их калят, отпускают, обрабатывают низкими температурами путём заливки азотом и прочая чушь, плохо действующие на умы без систематического образования. А потом их ножи приобретают «агрессивный рез», «жёсткий режим», «земляной уровень», «космическая прочность» и другие эпитеты, годные для разговоров под закуску.

Их методы не работают и вот почему – там нужно знать не только температуры и время выдержки с хорошей точностью (хотя бы до 10 градусов), но и понимать и учитывать другие факторы.

Если бы ножеделы били в шаманский бубен, то было бы лучше.

Я выложу результаты в вордовском файле, если кому не видно, по ссылке. http://alexmarned.zzz.com.ua/baza/raspad-austenita/

Ответ на пост «Поговорим о “холодном”»

По поводу “криогенной закалки” ножей.

Закалка напрямую жидким азотом может немного “поджать” аустенит. Если ты делаешь закалку сразу в жидком азоте, то чисто теоретически у тебя может образоваться чуть больше мартенсита, чем при охлаждении до комнатной температуры. Делать криозакалку после отпуска для увеличения количества мартенсита смысла нет.

Вот так вот. Жаль тебя расстраивать, но это всё байка для далёких от науки.

@Babakin, если тебе интересно, я могу промерять микротвердость на кусках стали, закаленной обычным способом и с криозакалкой.

Закалка клинка уставная что это

То есть, даже неспециалист где-то в глубине своей души понимает, что железки бывают разные и обработать их можно по разному. Последнее, правда, очевидно не всем.

Так что же такое термообработка и с чем ее едят?

Думаю, что будет проще разобрать это на примере типичной технологии производства клинков (с указанием основных технологических процессов), применяемой подавляющим большинством российских (да и мировых тоже) производителей. Рассмотрим типичную схему, применяемую мастерами-частниками и мелкосерийным производителем.

(ковка)

1. Нормализация (иногда + высокий отпуск)

(вырезание бланков)

2. Отжиг или ТЦО.

3. Закалка из МКО

4. Высокий отпуск

5. Закалка

6. Криообработка

7. Результирующий отпуск

(Черновое шлифование)

8. Отпуск после шлифования

(чистовое шлифование и доводка)

В случае, если производится обработка резанием, могут быть дополнительные отпуски (или отжиги).

Рассмотрим влияние отдельных этапов на свойства и качество изделий.

2. Отжиг или ТЦО – Позволяет измельчить зерно, снизить твердость до минимальных значений (для обработки резанием или холодной деформации), снять остаточные напряжения. Осуществляется нагревом до температур немного выше температур фазовых превращений (в отдельных случаях – в межкритическую область) и медленным охлаждением до температур окончания перлитного распада. Часто отжиг выгодно заменять термоциклической обработкой – многократным повторением циклов нагрева-охлаждения до температур соответственно выше/ниже температур фазовых превращений. Такая обработка позволяет в заметно большей степени измельчить зерно и в результате получить заметно лучшие мех. характеристики.

3. Закалка из МКО. Позволяет значительно уменьшить поводки и коробление деталей, благодаря закрытию микропор в отдельных случаях несколько повышает твердость и мех. характеристики сталей. Выполняется как “мягкая” закалка из межкритической области, как правило, охлаждением в масле.

4. Высокий отпуск (с точки зрения теории ТО – докритический отжиг) – снимает напряжения после мех. обработки, подготавливает структуру стали к закалке, в отдельных случаях снижает твердость стали до минимальных значений.

5. Закалка – Основной этап ТО. Заключается в нагреве до температур, выше температур фазовых превращений и как правило, вызывающих заметное растворение карбидов, создающих требуемое насыщение твердого раствора углеродом и легирующими элементами и быстром охлаждении (со скоростью выше критической), фиксирующих этот пересыщенный твердый раствор.

7. Результирующий отпуск – формирует окончательные свойства клинка. Обычно осушествляют нагревом до относительно невысоких температур (иногда средних температур). При закалке на вторичную твердость обычно используется многократный нагрев до температур активного дисперсионного твердения и преврашения остаточного аустенита.

8. Отпуск после шлифования – снимает шлифовочные напряжения и иногда стабилизирует образовавшийся при шлифовании аустенит.

Не все этапы не всегда необходимы, некоторые могут частично или полностью заменять друг друга – все зависит от стали и технологического цикла. В случае покупки полуфабрикатов заметная часть ТО уже сделана на предприятии – изготовителе.

Естественно, именно результирующая ТО наиболее сильно влияет на “базовые” свойства стали, но именно ПТО часто позволяет “выжать” из стали максимум того, на что она способна.

Естественно – бесплатных пирожных не бывает. С усложнением ТО растут трудозатраты, загрузка оборудования и т.д. Что неизбежно приводит к росту цены изделий. Часто многократному. Поэтому будет излишне оптимистично искать бриллианты среди ширпотреба. С другой стороны, попытки выжать максимум могут привести к таким затратам, что изделие приобретает статус “эксклюзива” с соответствующей ценой. Надо где то остановится. Где именно – каждый производитель решает для себя сам. Точнее – там, где останавливается его целевой покупатель.

Рассмотрим основные варианты.

2. Отдал “какому то термисту” с оборонного завода. Что и как тот с железкой делал – тайна сия есть велика… Результат – от полного отстоя до очень неплохо, правда с заметным преобладанием первого. Кадры решают все.

4. То же + минимальные представления о том что, куда и зачем. Как правило, при накоплении и осмыслении собственного и чужого опыта и личной ответственности возможно получение стабильно хороших результатов.

5. Имеются четкие представления о предмете и/или огромный личный опыт. Плюс заинтересованность в результате и личная ответственность. Это предпосылки к получению стабильных результатов заметно выше среднего. Авторские схемы ТО часто позволяют выжать из сталей заметно больше того, чего от них ждут.

6. Клинки – чемпионы требуют еще и некоторой доли удачи.

Рассмотрим основные ошибки при ТО и их влияние на качество изделия.

2. Избыточная твердость и хрупкость “Перекал”. А вот тут все сложнее. Часто речь идет не о высокой твердости, а о перегреве при закалке (или непроведенной ПТО), когда сталь получает слишком крупное зерно. Собственно, твердость не является единственным показателем качества ТО – к одной и той же твердости можно придти разными путями и с разным результатом. Так что утверждения типа “Нож выше 58HRc хрупкий как стекло” надо воспринимать со здравым скепсисом.

4. Трещины. Могут появиться на разных этапах производства, наиболее часто при ковке, закалке или шлифовании. Являются безусловным неисправимым браком. Продажа такого клинка (за исключением ОЧЕНЬ редких случаев на многослойных клинках или дамасках) – прямое указание на отношение производителя к делу. Хреновое отношение.

5. Поводки и коробления. На длинномере они практически неизбежны, на коротком клинке допустимы до определенной степени.

В заключение несколько реальных историй о разных ножеделах.

1. Проводя закалку кузнец А свинчивает несколько десятков заготовок шпильками, кидает в печь, идет пить водку. Через несколько ЧАСОВ возвращается, кидает “бутерброд” в бак с маслом, идет пить водку. Отпуска не делает – а зачем, там и так 58…

2. Кузнец Б в течение многих лет калит Х12МФ с температур на 50 градусов выше оптимальных. На резонный вопрос о причинах – “А я всегда так делаю, люди не жалуются”.

3. Энтузиаст В решил провести криообработку путем закалки раскаленной до 1175 заготовки в жидком азоте. На предложение сначала найти значение теплоты испарения для жидкого азота через два дня задумчиво высказал “бля”.

4. Кузнец Г калит каждую заготовку по разному. При этом сам их не испытывает и отзывы систематически не собирает. Ищет человек…

5. Мастер Д при закалке КАЖДОГО клинка помимо авторской ТО и проверки на твердость всегда контролирует излом – на всякий случай. Вот это – заявка на ответственное отношение к делу, что проявляется и в других вопросах и находит отражение в цене изделий.

Так что, выбирая ТО вы выбираете ПРОИЗВОДИТЕЛЯ. У разных мастеров могут быть разные взгляды на ТО, но ответственный и уважающий себя и потребителя производитель никогда не выпустит в продажу изделие со свойствами ниже некоторого минимума. А в случае брака (чего не бывает) приложит максимум усилий к разрешению ситуации.