Закатная шаровая опора что значит

Как выбрать шаровую опору

Шаровая опора является одним из важнейших элементов автомобильной ходовой. Это специальный узел, соединяющий рычаг подвески со ступицей управляемого колеса. Если он работает нормально, то при подруливании ступица будет поворачиваться, а колесо останется в горизонтальной плоскости и сможет немного сместиться в вертикальной плоскости без серьезных нарушений ездовых качества автомобиля. В случае неисправности шаровой опоры езда станет некомфортной и даже небезопасной. В данном материале Avto.pro разберется в устройстве шаровых опор, их неисправностях, а также даст рекомендации по выбору запчастей для ремонта ходовой.

Многие неопытные автолюбители путают шаровые опоры и ШРУСы (шарниры равных угловых скоростей), иначе называемые гранатами. Это разные элементы автотранспорта. Основным назначением гранат является передача крутящего момента на колеса, а вот в функционал и ключевые особенности шаровых опор мы будем разбирать в данном материале. Дабы проблемы с определением этих комплектующих далее не было, запомните следующую последовательность:

— ШРУС (граната) – система привода;

— Шаровая опора (шаровая) – элемент, относящийся к подвеске, но способствующий нормальной работе рулевой системы.

Конструктивно шаровая опора является простым механизмом. Ее ресурс достаточно велик и может превышать отметку в 120 тыс. километров активного пробега, однако из-за несовершенства дорожных покрытий и агрессивного стиля езды реальный пробег шаровой может быть вдвое меньшим. В случае неоригинальных опор ресурс может и вовсе составлять 20-30 тыс. километров. К счастью, проверить исправность данного механизма несложно, о чем мы расскажем далее.

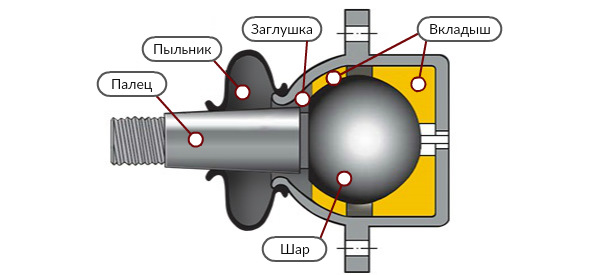

Инженеры создавали шаровые опоры с оглядкой на несовершенный и сегодня практически не использующийся шкворневой механизм. Последний ограниченно применяется при сборке некоторых моделей внедорожников и грузового транспорта. Шаровая опора выпускается как отдельный компонент ходовой или идет в сборе с рычагом подвески. Основными элементами опоры являются:

— Цилиндрический корпус;

— Вкладыш (сухарь);

— Прижимная шайба;

— Палец со сферической головкой;

— Пыльник;

— Стопорные кольца.

Материалом корпуса обычно является кованый металл. Реальная прочность корпуса превышает нормативную, что гарантированно решает проблему его разрушения в результате сильных нагрузок и превышения интервала замены всего механизма. Обычно корпус анодируется на финальном этапе производства. Палец с шаровой частью нередко представляют как два отдельных элемента, хотя в действительности это одна деталь, проходящая несколько этапов обработки. Сферическая часть (шар) пальца обрабатывается методом пластинчатого демпфирования, а чистота ее поверхности удовлетворяет требованиям 9-го класса. Палец изготавливается методом холодной штамповки и проходит дополнительную термическую обработку, что существенно повышает его прочность. Отделение пальца от шара при активной эксплуатации автомобиля практически невозможно.

В нижнюю часть корпуса шаровой опоры запрессовывается полимерный вкладыш и шайба. Существует некоторые различия в конструкции верхних и нижних опор. В случае нижних в качестве заглушки корпуса выступает цилиндрическая заглушка с ободом (кольцом), а вот верхних обычная цилиндрическая заглушка. Многие модели опор не имеют крышек и их корпус монолитен. Вкладыши обычно изготавливаются из углепластика или полиамида. Их ресурс зависит как от качества обработки шара, так и от качества смазки (завивается внутрь корпуса и не выделяется на схемах), защищенности всего механизма от проникновения пыли и влаги. За последнее ответственен пыльник, иначе называемый чехлом. При повреждении чехла внутрь корпуса попадают мелкоабразивные частицы, стирающие поверхность шара. В идеале данная деталь должна быть идеально гладкой, однако на ее поверхности могут появиться царапины и неглубокие трещины.

ПРИЧИНЫ ВЫХОДА ШАРОВОЙ ОПОРЫ ИЗ СТРОЯ

Выше мы уже обозначила первую причину выхода шаровой из строя – нарушение целостности чехла. Процесс износа механизма выглядит примерно так: пыльник перестает защищать внутреннюю часть корпуса от загрязнителей, они смешиваются со смазкой и ухудшают ее эксплуатационные свойства, начинается износ шара и коррозия корпуса, истончается вкладыш. Результат таков: между пальцем и корпусом опоры возникает быстро увеличивающийся люфт и деталь перестает выполнять свои основные задачи.

Второй причиной выхода шаровой из строя являются ударные нагрузки. Геометрия шара может не меняться, но вот проблемы истончения вкладыша и увеличению зазора непременно возникнут. Предотвратить поломку опоры сложно и легко одновременно. Автолюбителю стоит объезжать ямы и выбоины и в целом изменить свой стиль вождения на более спокойный. К основным признакам износа опоры принято относить:

— Появления стуков при езде на небольшой скорости по неровным покрытиям;

— Затруднение «рулежки» и появление скрипов при проворачивании рулевого колеса;

— Неравномерный износ шин;

— Изменение траектории езды, когда автомобиль слегка уводит в сторону.

Проверять шаровую опору стоит в том случае, если вы отметили появление стуков. Основных методов проверки 3, хотя определить неисправность можно и по вышеуказанным признакам (они является косвенными). Поскольку шаровые опоры подразделяются на верхние и нижние, методики проверки их состояния могут несколько отличаться. Достаточно надежный алгоритм проверки опор таков:

1. Установить транспорт на ровную площадку, выжать ручной тормоз и поддомкратить;

2. Выжать педаль тормоза тяжелым предметом или попросить помощника держать педаль на время проверки;

3. Взяться за верхнюю часть колеса и тянуть его к себе, а затем отталкивать;

4. Проделать вышеуказанное, но держась за нижнюю часть колеса.

О наличии неисправности будет свидетельствовать скрип и хорошо ощущаемый люфт шаровой опоры. При такой проверке демонтировать колесо не нужно. Однако есть и более надежный алгоритм. Автолюбители нужно сделать следующее:

1. Вывесить автомобиль и снять проверяемое колесо;

2. Заложить конец монтировки или другого металлического предмета между проушиной кулака и рычагом опоры;

3. Оттянуть монтировку вниз или поднять вверх – если палец начнет двигаться вертикально и начнет издавать глухой звук, то он неисправен.

Данную методику можно максимально упростить – просто взяться за ступицу и попытаться увести ее в сторону. Если шаровая опора неисправна, то механизм колеса окажется подвижным и будет издавать шум при попытках приподнять его или опустить. Отметим лишь, что таким образом не удастся проверить, какая из опор вышла из строя – верхняя или нижняя. Вы можете проверить их при помощи монтировки или же поддомкратить нижнюю опору вывешенного колеса и попытаться его провернуть. Если биений и стуков в таком случае нет, а вот при езде они есть, то проблемной является верхняя опора.

Изучая конструкции шаровых опор различных автомобилей вы можете заметить, что некоторые модели имеют заглушку с диагностическим отверстием. Оно необходимо для быстрой проверки детали. Однако есть проблема: нормальные значения расстояния от основания пальца до нижней части корпуса опоры варьируются в зависимости от марки-модели автомобиля. Узнать их можно из технических документаций или тематический материалов в сети. Определять расстоянию необходимо при помощи измерительных приборов с малой погрешностью.

КАК ВЫБРАТЬ НОВУЮ ЗАПЧАСТЬ

Выбрать новую шаровую опору несложно. Автолюбителю стоит учитывать, что верхние опоры нельзя устанавливать вместо нижних и наоборот. Они рассчитаны на разные нагрузки и имеют некоторые конструктивные отличия. Здесь есть два варианта: брать их комплектом или же искать конкретную опору (нижнюю или верхнюю). Впрочем, практика успела показать, что детали могут эксплуатироваться продолжительное время даже в том случае, если они не были установлены в соответствии с рекомендациями производителя. Вести поиск можно по:

— Параметрам своего автомобиля: марке и модели, году выпуска, параметрам двигателя;

— Каталожному номеру искомой запчасти.

Также возможен поиск по VIN-коду. Он достаточно прост и дает надежный результат. Поиск по каталожным номерам и артикулам также не представляет большой сложности, однако для начала эти коды нужно узнать. Обычно они гравируются на корпусе опоры. Если автолюбитель не хочет демонтировать данные элементы подвески, то ему стоит обратиться к поиску по каталогу Avto.pro. Здесь можно выбрать марку и модель автомобиля и ввести название искомой запчасти. Другой вариант: выбрать нужные категории запчастей и найти товар из выпадающих списков.

Так как шаровые опоры крайне востребованы и относительно просты в изготовлении, сегодня их выпускают множество производителей, а также предлагают крупные и мелкие фирмы-упаковщики. Самым простым решением будет покупка оригинала. Однако отдать свое предпочтение можно аналогу от хорошего производителя или поставщика на конвейеры автомобильных концернов. Положительные отзывы покупателей собирают опоры следующих фирм:

Если вы запланировали покупку запчастей японского 555, то будьте предельно внимательны, так как его продукцию часто подделывают. Водителям с ограниченным бюджетом стоит обратить свое внимание на запчасти от упаковщиков. Здесь есть важный нюанс: если вы хотите получить качественную опору от, например, Meyle, то ищите деталь европейского производства. Опоры китайского, турецкого и тайваньского производства не могут похвастать большим эксплуатационным ресурсом. Среди менее известных фирм стоит отметить NK (Дания) и ABS (Нидерланды).

ВОССТАНОВЛЕНИЕ ШАРОВОЙ ОПОРЫ

Из-за обилия на рынке дешевых шаровых опор низкого качества многие автолюбители начали условно относить эту деталь подвески к расходникам. Немудрено, ведь некачественная опора в лучшем случае сможет проехать 30 тыс. километров. Однако деталь реально восстановить. Дело в том, что в подавляющем большинстве случаев в ней изнашивается лишь пыльник и вкладыш – металлические элементы остаются целыми. Исключение: эксплуатация автомобиля со стучащими опорами в течение длительного времени. В этом случае изнашивается шар – такую опору можно восстановить при помощи установки нового вкладыша, однако истончится он крайне быстро. Восстановление и/или доработка опоры предусматривает:

— Снятие проблемной опоры/опор с автомобиля;

— Если опора разборная: разжать кольца пыльника, снять его, вытащить палец, удалить смазку, заменить вкладыш, вставить палец, набить смазкой (графитная не подойдет) и, опционально, установить новый пыльник. В будущем достаточно снимать крышку и менять вкладыш;

— Если опора неразборная: высверлить резьбовое отверстие большого диаметра в нижней части корпуса и изготовить заглушку с подходящей резьбой (лучше металлическую), вытащить вкладыш, по возможности заменить смазку и пыльник.

Сложнее всего работать с неразборными несъемными опорами, которые нельзя отделить от рычага. Варианта здесь два: снять рычаг и высверлить отверстие в опоре как указано в выше или попытаться восстановить деталь при помощи фторопласта. Второй вариант предпочтительнее, однако он требует наличия фторопласта и специального оборудования. Необходимо просверлить резьбовое отверстие под приемник для подачи фторопласта через металлическую трубку. Последнюю необходимо нагревать примерно до 200°С, чтобы полимер расплавился. После его застывания в отверстие в опоре необходимо ввернуть пресс-масленку.

Шаровая опора – важный элемент подвески, без которого невозможна безопасная и комфортная эксплуатация автомобиля. Автолюбителям стоит помнить об основным признаках неисправности этой детали. Как правило, шаровую опору просто меняют по факту износа, однако при наличии времени и специальных инструментов даже необслуживаемую опору можно восстановить. При поиске запчастей советуем отдавать свое предпочтение оригиналам или же продуктам самых известных производителей. Экономить на шаровых опорах не стоит, так как самые дешевые аналоги служат всего год-полтора.

Что такое шаровая опора

При движении передние, ведущие, колеса автомобиля выполняют две функции: обеспечивают движение машины по дороге и позволяют маневрировать, то есть поворачивать вправо или влево. К положению колес относительно дорожного полотна для обеспечения движения и маневрирования предъявляется несколько требований: колеса должны стоять ровно, катиться вперед или назад, легко управляться рулем и надежно крепиться. Соответствие этим условиям обеспечивает подвеска, и шаровая опора в ней занимает немаловажное место — соединяет рычаги подвески со ступицей управляемого колеса.

История создания шаровой опоры

Шаровые опоры были изобретены и использованы в качестве альтернативы шкворневому механизму. Первоначально шаровые опоры использовались только в конструкции передней подвески и обеспечивали возможность поворота колес автомобиля вокруг вертикальной оси. Стандартная конструкция шаровой опоры, остающаяся практически неизменной и в наши дни, была разработана итальянскими инженерами для Fiat более 40 лет назад.

Устройство шаровой опоры

Технический прогресс привел к появлению изменений в первоначальном устройстве шаровых опор, хотя они не носили принципиального характера. На смену штампованным половинкам корпуса, соединенным точечной сваркой, пришли опоры литые и разборные — с резьбовой крышкой, необслуживаемые и обслуживаемые — с пресс-масленками. Эти усовершенствования были оправданы и полезны. Сегодня конструкция самой распространенной необслуживаемой шаровой опоры состоит из: корпуса со сферической выемкой и пальца с шаром на одном конце и резьбой на другом. Пыльник, надетый на палец, предотвращает попадание влаги и грязи в заполненный специальной густой смазкой корпус.

Главная функция шаровой опоры: обеспечить во время вертикального перемещения колеса его фиксированное положение в горизонтальной плоскости. Шаровой палец может вращаться в корпусе, раскачиваясь при этом на небольшие углы. То есть, в плоскости своего крепления шаровая опора обеспечивает одновременные вращательные и линейные (ограниченные) перемещения пальца.

Все детали шаровой опоры изготавливаются, как правило, из стали. Для снижения трения соприкасающихся рабочих поверхностей, сферическое углубление корпуса покрывают пластмассой или другим полимерным материалом. Однако, существуют шаровые опоры, в конструкцию которых не входит полимерное покрытие между корпусом и пальцем. Это касается, прежде всего, устаревших отечественных автомобилей. Это модели комплектовались разборными шаровыми опорами, в которых люфты устранялись подтяжкой крышки.

Существует два способа крепления шаровой опоры. В первом случае, она крепится болтами к рычагу. Во втором – запрессовывается в него. При выходе закрепленной болтами шаровой опоры из строя, ее можно заменить отдельным узлом. Для этого достаточно просто купить и установить его, привернув болтами к рычагу. Во втором случае – придется менять рычаг подвески с уже предустановленной, запрессованной шаровой опорой. Стоимость такого ремонта значительно выше, поскольку включает и стоимость рычага.

Запрессованные шаровые опоры, как правило, устанавливаются на автомобилях японского производства. Азиатские производители автозапчастей предлагают потребителю шаровые опоры на такие автомобили в виде отдельных узлов. Это гораздо дешевле, но следует отдавать себе отчет в том, что их качество значительно уступает оригиналу, и рычаг придется переделывать «кустарным способом», превращая его в деталь, не подлежащую гарантийному ремонту.

Вопросы эксплуатации шаровой опоры

Шаровая опора, в силу своего назначения, эксплуатируется в жестком режиме. Основная масса автомобиля опирается на очень небольшую площадь поверхности шара. А если учитывать вес пассажиров и груза в салоне автомобиля, высокую скорость и некачественные дороги, то становится понятно, что нагрузки на шаровую опору многократно возрастают. Это неизбежно приводит к износу и выходу из строя этого узла.

По некоторым данным, объем российского рынка шаровых опор ежегодно составляет более 20,000,000 штук. Около 70% этого количества — это шаровые опоры для отечественных автомобилей и более 20% — для иномарок.

При покупке такой нагруженной детали рекомендуется отдавать предпочтение оригинальным производителям. На рынке представлено большое количество торговых марок, выпускающих аналоги оригинальных деталей, в том числе, и шаровые опоры, но выбирать следует только хорошо себя зарекомендовавшие. Производственные мощности и опыт дают возможность российским заводам обеспечивать необходимый уровень качества. Результат – более надежные и крепкие шаровые опоры, которые не уступают зарубежным аналогам и соответствуют всем требованиям безопасности.

Количество шаровых опор в подвеске

Самой распространенной является передняя подвеска с двумя шаровыми опорами, по одной на каждое колесо. Некоторые автомобили — в частности внедорожники — имеют на передней подвеске 4 шаровых опоры, по две (верхняя и нижняя) на каждое колесо. Гораздо реже передние колеса имеют по три шаровых опоры. Современные автомобили с независимой многорычажной задней подвеской нередко оснащаются шаровыми опорами и на задних колесах.

Большее количество шаровых опор обеспечивает их долгую службу и уменьшает вероятность поломки. Но это же обстоятельство усложняет диагностику подвески автомобиля и значительно увеличивает суммарную стоимость ремонта и запчастей.

Диагностика и замена шаровых опор

Если при повороте руля автомобиля требуется прилагать дополнительное усилие или появляется скрип – возможно, возникли проблемы с шаровой опорой. Об этом же говорит и появление стука при движении автомобиля с небольшой скоростью по неровной поверхности, например, при проезде «лежачего полицейского».

Еще одним признаком выхода из строя шаровых опор является неустойчивость и виляние передних колес при движении по прямой. Другой характерный признак проблем с шаровой опорой – неравномерный (боковая поверхность больше) износ шин автомобиля.

Конечно, быструю и качественную замену шаровой опоры могут произвести только профессионалы, хотя многие автовладельцы и предпочитают делать это самостоятельно.

Сегодня производство шаровых опор — это высокотехнологичный процесс, позволяющий добиться высокой степени надежности. Тем не менее, их замена – самый распространенный вид ремонта автомобиля. Ситуация не будет меняться до тех пор, пока качественно не изменятся российские дороги.

Полезно? Лайкаем и делимся со своими подписчиками!

Шаровые опоры. Продолжение разговора

Шаровые опоры – узлы далеко не самые сложные в современном автомобиле, но степень их влияния на управляемость и безопасность движения невозможно переоценить. Вместе с тем мало найдется узлов, которые привлекают изготовителей «липы» и фальсификата с таким постоянством, как они.

Оно и понятно – спрос на опоры по-прежнему велик, как велико количество мастеров «гаражного» сервиса и самодеятельных автолюбителей – приверженцев самостоятельного автосервиса. Вот почему соблюдение технологии производства и качество изготовления шаровых опор, соответствие серийной продукции требованиям конструкции занимают такое важное место в работе компаний-изготовителей шаровых опор. Изготавливаемые в России и поступающие на российский рынок из-за рубежа шаровые опоры должны отвечать требованиям ГОСТ Р 52433-2005 «Шарниры шаровые. Технические требования и методы испытаний».

Шаровая опора служит, так же как и рулевой наконечник, для поворота колеса автомобиля, однако на отечественных автомобилях, в частности на «Жигулях», она кроме своей непосредственной задачи выполняет и другую функцию – поддержания всего автомобиля. И поэтому нагрузки, выпадающие на долю шаровой опоры, очень высоки, так усилие вырывания пальца из корпуса шаровой опоры составляет более 5 т, а усилие выдавливания – 3 т.

В процессе эксплуатации шаровые опоры испытывают серьезные нагрузки, так как в зависимости от места установки и конструкции подвески они принимают на себя значительную часть массы автомобиля и выдерживают систематические удары при проезде неровностей.

Износ трущихся поверхностей, приводящий к увеличению зазора между корпусом и пальцем, – основная причина нарушения нормальной работы шаровой опоры. В результате палец не только вращается в корпусе, но и начинает перемещаться поступательно, «болтаться». При чрезмерном износе шаровой опоры ударные нагрузки способны привести к вырыванию пальца из корпуса. Как следствие – опора не удерживает колесо, и автомобиль падает на асфальт.

«Ходимость» шаровых опор может колебаться от 15–20 тыс. км до 100–150 тыс. км и во многом зависит от технологии их изготовления. Вот и давайте еще раз вернемся к технологии. Что касается основной детали шаровой опоры – пальца, мы подробно поговорили о нем в предыдущем номере нашего журнала. Отметим лишь, что сегодня технология холодной объемной штамповки – самая совершенная, но одновременно и дорогостоящая. Поэтому позволить себе самостоятельно выпускать пальцы может далеко не каждая компания, и наиболее распространено их приобретение по кооперации.

Сейчас мы поговорим о корпусе шаровой опоры. Он может изготавливаться тремя способами. Это штампосварная технология, цельнокованая или закатная. По своим прочностным характеристикам шаровые опоры, изготовленные по двум первым технологиям, очень близки друг к другу и отличаются только величиной усилия выдавливания. Шаровые опоры, изготовленные по закатной технологии, менее прочные, но и их параметры соответствуют требованиям автомобилестроителей.

Выбор технологии – дело каждой компании-изготовителя. Главное, чтобы шаровая опора отвечала требованиям стандартов и технических условий, а они очень детальные и жесткие. Именно эти документы определяют ключевые параметры, которые должны быть обеспечены шаровой опорой во время ее работы.

К важным, определяющим параметрам, подлежащим нормированию, относятся, например, габаритные и присоединительные размеры, параметры отклонений от формы и номинального расположения присоединительных поверхностей опор; размеры замыкающего элемента, полученного после обжатия.

Кроме этого, к параметрам, подлежащим строгому нормированию, относятся:

а) максимальный угол качания шарового пальца;

б) момент сопротивления при качании шарового пальца (минимальный, максимальный);

в) момент сопротивления при вращении шарового пальца (минимальный, максимальный).

Казалось бы, этого вполне достаточно для определения рабочих характеристик такого небольшого узла, как шаровая опора. Но на самом деле существует еще с десяток величин, которые напрямую влияют на ее рабочие характеристики. Вот, например, несколько пунктов из технических условий на шаровые опоры белорусской компании Fenox, соответствующих требованиям НТД Белоруссии.

1.1.10. Ударная прочность на изгиб должна быть не менее:

а) для шаровых пальцев – одного удара;

б) для опор – 15 ударов.

1.1.11. Механические свойства материала шарового пальца (предел прочности, предел текучести) должны быть не ниже механических свойств, указанных в сертификате соответствия, сопровождающем каждую партию. Относительное удлинение материала пальца, корпуса должно быть не менее 12%.

1.1.12. Циклическая долговечность шаровых пальцев при поперечной нагрузке не менее 1000 даН должна быть не менее 3 × 105 циклов.

1.1.13. Циклическая долговечность опор при осевой нагрузке, величина которой указана в комплектах КД, должна быть не менее 1 × 105 циклов.

1.1.14. Циклическая долговечность при монтаже опор в подвеску должна быть не менее 10 циклов.

1.1.15. Ресурс опор по критерию износа должен быть не менее 50 тыс. км пробега транспортного средства. Параметр, характеризующий ресурс, – циклическая долговечность опор по износу. В стендовых условиях эквивалентного нагружения циклическая долговечность опор по износу должна быть не менее 1 × 106 циклов качания.

1.1.16. Опоры должны сохранять работоспособность при воздействии окружающей среды и условиях эксплуатации в течение не менее пяти лет – в стендовых условиях эквивалентного нагружения должны выполняться следующие требования:

а) герметичность защитных неметаллических деталей опор должна обеспечиваться при воздействии не менее 1 × 106 циклов качания;

б) морозостойкость при деформации защитных неметаллических деталей должна обеспечиваться при воздействии не менее:

1) одного цикла деформации,

2) 4 × 105 циклов качания;

в) озоностойкость защитных неметаллических деталей опор должна быть не менее 72 ч;

г) защитная способность покрытий должна обеспечиваться при воздействии не менее шести блоков нагружений;

д) стойкость защитных неметаллических деталей опор к воздействию эксплуатационной жидкости должна обеспечиваться при воздействии не менее одного блока нагружения.

В качестве узла, жизненно важного для обеспечения безопасности, шаровые опоры подвергаются жесткому контролю, как в процессе изготовления, так и периодически, и обязательной сертификации.

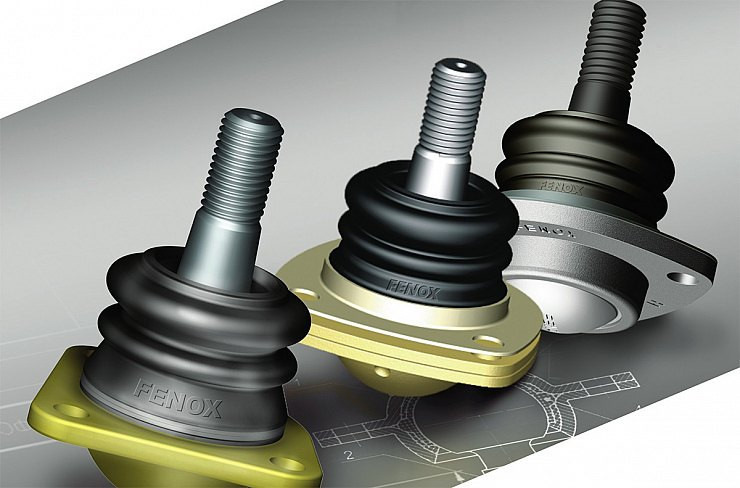

Как проходят испытания шаровых опор? Познакомимся с этим процессом на примере сертификационных испытаний шаровых опор BJ10 109 (ВАЗ-2101, нижн.), BJ10 110 (ВАЗ-2108) и BJ20 109 (ВАЗ-2101, верхн.) компании Fenox, совмещенных с испытаниями периодическими, которые прошли недавно в Испытательном центре «Качество» в Минске. Цель испытаний – проверить соответствие параметров и характеристик серийно выпускаемых опор требованиям российского стандарта и ТУ Республики Беларусь. Испытания проводились с применением только сертифицированного оборудования – камеры тепла и холода МС 71, разрывной машины УММ-5, стенда испытаний на ударопрочность СПИ 29, испытательного стенда СПИ 25 и динамометрического ключа. Каждый тип опоры представлен шестью образцами. В зависимости от типа опоры контролируется 11, 12 или 13 параметров.

Испытания показали, что из 13 показателей опоры BJ10 109 по восьми соответствуют требования нормативно-технической документации, а по пяти превосходят их. Опоры BJ20 109 полностью соответствуют требованиям девяти пунктов НТД, а по двум – выше их. И наконец, опоры BJ10 110. Их проверяли по 12 пунктам. И здесь результат красноречивый: данные по трем показателям превосходят требования стандарта и ТУ, остальные полностью соответствуют им. Все результаты зафиксированы и объединены в протоколе испытаний, который является официальным документом и признается всеми, кто производит, продает и устанавливает шаровые опоры.

Вы думаете, что все испытания проходят столь же гладко, а их результаты столь же радужны? Вовсе нет. Вот перед нами еще один протокол. На сей раз речь идет о сравнительных испытаниях шаровых опор трех достаточно известных российских и белорусских брендов, проведенных ИЦ «Качество». Проводились они осенью прошлого года, и их результаты, мягко говоря, заставляют задуматься. Всем участникам оказалась не «по зубам» грязевая ванна. Слов нет, это одно из самых сложных испытаний. Все защитные уплотнения шаровых опор должны наработать на отказ в активной среде, состоящей из жидкой грязи и специальных добавок, не менее 1,0 млн циклов. При этом основной элемент опоры – палец – постоянно движется в двух плоскостях.

Средний показатель для опор Fenox в этом испытании 1,01 млн циклов. А изделия других компаний, в том числе российской, не дотянули ни до рекордного, ни даже до стандартного показателя. Лучший результат, показанный образцом, скажем, А, составил 806 тыс. циклов. Это примерно на 19% ниже требований НТД и на 22% хуже показателя опоры BJ10 109. Второй образец (В) потек через 730 тыс. циклов – это лишь 73% от стандартной выносливости. Опорам Fenox он проиграл почти 35% выносливости. Но слабее всех выглядела, увы, «россиянка» – опора (С), выпущенная у нас. Ее хватило всего лишь на 610 тыс. циклов, или чуть больше половины предусмотренной стандартом величины. Отставание от изделий Fenox достигает у нее 40%.

Как видите, шаровая опора – узел довольно сложный в производстве, требующий точного соблюдения всех технологических режимов. Казалось бы, чего проще – если компания берется за их выпуск, она должна понимать всю меру ответственности перед рядовым автовладельцем, которому они достанутся. Но на практике, как видите, не все так просто – опора опоре рознь. А коли так, то и представителям сервисов перед закупкой крупных партий запчастей стоит обращаться в независимые испытательные центры, и мы, журналисты, чаще будем присутствовать на подобных испытаниях.

Мнение эксперта

Конструкции шаровых опор: их недостатки и преимущества

Валерий Неверовский, начальник ИЦ «Качество»:

Различают три вида конструкции шаровых опор: штампосварная, закатная и цельнокованая. Остальные виды практически не встречаются.

Штампосварная опора представляет собой две довольно тонкие штампованные пластины (толщина 3 мм), соединенные методом точечной сварки.

Кроме этого существенным недостатком данной шаровой опоры является заливная конструкция вкладыша (подшипника скольжения) опоры. Об этом говорит отверстие в корпусе. Конструкция данного вкладыша, в отличие от современных подшипников скольжения, не имеет канавок для задержания смазки в области трения шарового пальца, а следовательно, смазка не будет задерживаться в плоскости трения и шаровая опора выйдет из строя намного быстрее.

Закатная шаровая опора представляет собой кованый корпус с закатным «донышком». На первый взгляд, она выглядит массивно, однако имеет ряд недостатков.

Например, овальное отверстие, получаемое в корпусе опоры, требует обработки изнутри, следовательно, толщина стенок при обработке уменьшается, что делает возможным вырывание пальца из корпуса.

Так же закатная схема «донышка» не гарантирует, что при работе шаровой опоры в составе автомобиля завальцовка выдержит нагрузку в 3 т на выдавливание пальца из корпуса. Мы не говорим о том, что палец может выдавиться, однако может появиться люфт, и как следствие, шаровая опора начнет стучать.

Прежде всего конструкция закатной шаровой опоры обусловлена минимизацией затрат на производство, а не увеличением ресурса шаровой опоры.

Цельнокованная шаровая опора, которую еще называют усиленной, своим внешним видом изначально внушает доверие: толстые стенки, единый корпус.

Цельнокованный корпус гарантированно выдерживает усилие выдавливания пальца из корпуса, в десятки раз превышающее нормативное.

Место Fenox на рынке шаровых опор

Валерий Терешко, заместитель директора по менеджменту:

Рынок шаровых опор в последнее время развивается очень динамично, и конкуренция на нем сегодня высока как никогда. Появление здесь различных мелких компаний, в том числе китайских, определяет четкую динамику его увеличения. На протяжении более чем пяти лет компания Fenox является серьезным игроком на нем. Анализируя прошедший период, с уверенностью можно сказать, что в настоящее время положение на рынке для компании благоприятно. По оценкам наших аналитиков, Fenox в течение 2012–2013 годов может увеличить свою долю в этом сегменте в несколько раз. Основными предпосылками к этому являются контракты с ведущими западными компаниями, применение современного оборудования и собственные конструкторские разработки компании.

Большим преимуществом в производстве шаровых опор является наличие у компании его полного цикла, которое обеспечивает независимость от поставщиков и возможность управлять основными характеристиками шаровой опоры. Для этого компания Fenox приобрела дорогостоящее оборудование для холодной высадки, что могут позволить себе далеко не все. В ближайшее время при производстве пальцев шаровых опор будет применяться плазменное напыление, которое соответствует мировым требованиям. Если рассматривать взаимоотношения компании Fenox с ее российскими партнерами, на сегодняшний момент мы обеспечиваем стопроцентное соответствие требованиям АвтоВАЗа. Благодаря выпуску штампосварных и закатных шаровых опор все типы автомобилей, собираемых на конвейере АвтоВАЗа, могут комплектоваться шаровыми опорами Fenox.

Что необходимо сертифицировать

Владимир Волков, директор ИЦПА ФГУП «НАМИ»:

Современный автомобиль – сложная конструкция, многие узлы и агрегаты которой напрямую влияют на уровень безопасности водителя и пассажиров. Обеспечить ее могут только сертифицированные комплектующие. Работой по сертификации автотранспортных средств и их агрегатов занимается Испытательный центр продукции автомобилестроения (ИЦПА ФГУП «НАМИ»).

Наши специалисты, в частности, проводят сертификационные испытания тормозных систем, систем рулевого управления, антитоксичных систем, трансмиссий и систем подвески, в том числе – шаровых опор или шарниров.

Центр располагает штатом высококвалифицированных специалистов, имеющих большой опыт работы в автомобилестроении. Испытательная база Центра включает 18 лабораторий, 14 моторных и специализированных боксов, 21 агрегатный бокс, стенд с тормозными барабанами и газоанализаторами и другое оборудование. За 10 лет работы Центра нашими специалистами проведено почти 4700 сертификационных испытаний, среди которых – испытания шаровых опор. Работа наших экспертов по их сертификации позволяет перекрыть путь на российский рынок низкокачественным узлам, не обеспечивающим не только безопасность пассажиров, но и сохранность самого автомобиля, эксплуатация которого может быть нарушена из-за их применения.

Не могу не отметить, что за последние годы в России и странах СНГ сформировалась мощная производственная база, обеспечивающая выпуск широкой гаммы шаровых опор очень высокого качества, способных конкурировать с лучшими зарубежными образцами.